基于拉闸杆大批量生产夹具的设计

2017-05-08傅唐繁

傅唐繁

(湖北工程职业学院,湖北 黄石 435000)

【摘要】拉闸杆是电梯限速器部件中的一个拉闸开关。毛坯压铸完成,约1.2-1.5mm余量。其所有的表面均需加工。因其形状不规则,刚性极差,又是大批量生产,设计一夹具是唯一的选择。

【关键词】夹具设计;工艺设计

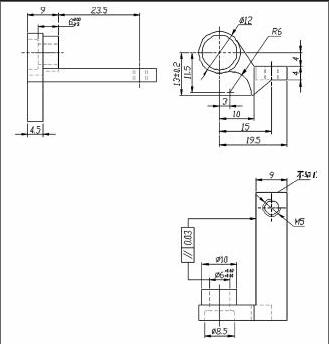

一、拉闸杆图样(见图)

材料:黄铜;毛坯:压铸;余量:1.2-1.5mm。

二、工艺安排

设备:铣削加工中心

刀具:硬质合金立铣刀Φ8:加工Φ12的端面及其外形;9mm宽处上下两面。

硬质合金立铣刀Φ4加长:加工Φ10外圆圆周及底面;9mm宽处两侧面。

高速钢键槽铣刀Φ12:加工Φ10外圆上端面。

高速鋼键槽铣刀Φ6:加工Φ6孔。

中心钻:Φ3。

钻头Φ5:钻削Φ6孔

钻头Φ8.5:钻削Φ8.5阶台孔。

钻头Φ4.2:钻M5螺孔的底孔。

切削用量选择:主轴转速:5000-6000r/min;切刀深度:0.03-0.05mm;进给速度:80-100mm/min。

切削液:工业柴油。

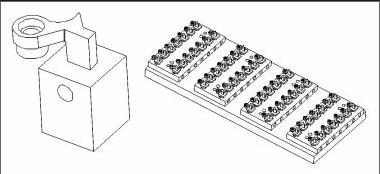

1.工序1:以方杆9×4的四周为基准。①先加工Φ12的端面及其外形(深度9.5mm);②点钻;③钻通孔Φ5;④钻通孔Φ6:键槽铣刀Φ6;⑤钻阶台孔:钻头Φ8.5。夹具如图:

①由于该道工序共5把刀具,每件拉闸杆平均加工时间为2分10秒,一次加工56件。为后续加工工件的装配预留足够的时间。

②由于毛坯余量不均匀,加工端面时,刀具进给高度为0.3mm,故在加工时可能出现空走刀。

③硬质合金立铣刀Φ8,必须保证刃口的锋利程度,否则加工过程会产生较大的切削阻力,使工件产生变形;Φ5和Φ8.5的钻头在加工时要注意刃口的钝化,因为黄铜对钻头的磨损作用影响较大。

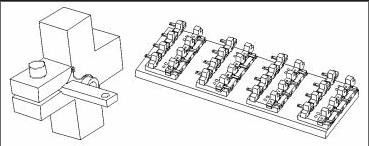

2.工序2:以工程图(主视图)外形为基准定位,加工方杆4×9四个平面。夹具如图。

刀具:①用Φ4硬质合金加长立铣刀。铣削两侧面。

刀路采用双向进刀法。n=6000r/min,f=120mm/min,Ap=0.02-0.03mm。

②用Φ8立铣刀。铣削上下两平面。n=5000r/min,f=80mm/min,Ap=0.02-0.03mm。

粗加工:刀路顺延宽度方向双向进刀,起端夹具处,终点方杆末端。精加工:单向进刀,方向由夹具向方杆末端。黄铜的抗拉强度比抗压强度高,随着余量减小,刚性越来越差。其它任何刀路均会引起振动,影响尺寸稳定性。

③加工下平面,则需将夹具块反过来装,夹具图略。一次加工量为32件。

3.工序3.加工Φ10上平面、圆周及下端面。夹具图如下。

刀具:①用Φ12高速钢键槽铣刀。铣削Φ10上平面。

②用Φ4硬质合金加长立铣刀,先铣削Φ10圆周,采用等高线方法进刀。后加工下端面。采用螺旋线方法进刀。n=6000r/min,f=100mm/min,Ap=0.02-0.05mm.该加工主要是刀具刚性太差。一次性装夹加工32件。

4.工序4:钳工。钻Φ4.2孔、手攻M5螺孔、手工去毛刺。钻孔采用钻模。

该套夹具共用一个固定底板,1、2、3道工序各用4块方板(方板编号,用刀补消除夹具误差),采用两销定位。手工装拆是其不足,装拆频繁会加大工作强度;其次,高速加工会加快刀具磨损,Φ8和Φ4两把硬质合金刀承担主要加工对象,其不同程度的磨损,切削阻力会加大,增加工件的变形,又反过来造成刀具破坏;同时对下一次装夹影响较大。其三,Φ4加长刀具随时要面对余量不匀带来的危险,故编程时不得不增加空走刀来避免,浪费加工时间。本工件采用UG编程。