淮北选煤厂桃园分厂原煤系统的综合改造

2017-05-08崔秋凤宫袁

崔秋凤+宫袁

摘 要:文章通过对淮北选煤厂桃园分厂原煤系统给煤点翻板、原煤皮带分煤器下料溜槽的改造,以及原煤分级筛孔尺寸的动态调整,优化了原煤配比及分级作业,达到了稳定动力煤产品质量、降低煤泥产率、减少材料消耗的目的。

关键词:综合改造;原煤分级;动态调整;降低煤泥产率

1 概述

淮北选煤厂桃园分厂是一座矿井型动力煤选煤厂,入洗桃园矿的原煤,年处理能力为150MT/a。其主要流程为:毛煤破碎筛分-原料煤分级-无压三产品重介旋流器分选-煤泥重介分选-尾煤浓缩压滤。原煤经过破碎、筛分、洗选按照一定的科学比例进行掺配,加工出合格的煤产品,使煤质更加稳定,提高燃烧效率,从而满足用户的要求,其动力煤灰分要求为28-30%。

2 主要配洗流程

该厂原煤仓下有四台给煤机,可往厂房和原煤系统分别供煤,给煤机可以调节仓下溜槽的插板,以调整往原煤和厂房的供煤比例。在生产中,原煤经201#皮带转载进入筛分车间,再经203#、204#分级筛分级后,筛上物由212#皮带转载至301#后进入主洗厂房入洗,筛下物经701#皮带和厂房洗选产品一并进入产品仓。给入厂房和筛分车间的供煤比例、两台原煤分级筛的筛分效率着以及两台分级筛的筛孔尺寸,对产品质量和材料消耗等经济指标有至关重要的影响。

3 现存在问题及分析

3.1 原煤和厂房配洗比例调整

(1)配洗比例用铁丝调整溜槽处的翻板控制,操作繁琐,造成开空车时间长。(2)铁丝固定的翻板在煤块的冲击和给煤机的振动下,翻板位置会发生变化,对产品质量的控制不利。(3)职工需反复观察和调整固定的位置,劳动强度增大。

解決措施:将给煤机溜槽处连杆改进,将原本固定的连杆改为可以活动。在给煤机溜槽处边处焊若干个卡槽,卡槽的位置需要正好使翻板处的连杆能够卡入其中。在需要调整原煤入洗比例时,将翻板连杆卡入卡槽中固定即可。

3.2 201#皮带犁式卸料器下料溜槽

201#皮带利用犁式卸料器调整给入203#及204#两台原煤分级筛的量,当生产需要原煤全进204#分级筛时,由于皮带只有一侧有溜槽,导致下料溜槽容易堵,且布料不均,影响筛分效率。

处理措施:201#犁式卸料器两侧均设下料溜槽,且槽内增设导流板,使给煤从中间向两边均匀给入。

3.3 原煤分级筛筛孔尺寸的调整

(1)该厂两台203#、204#原煤分级筛,筛缝分别为6mm和30mm,生产中遵循“高灰小筛缝、低灰大筛缝”的开车原则。由于桃园矿原煤性质变化极大,煤质偏差时,开203#分级筛,则产品灰分低,造成一定的精煤损失;若开204#分级筛,则产品灰分偏高。在煤质较好的情况下,即便是开204#分级筛,筛下物的灰分依然偏低,且造成厂房入洗量大,各项材料消耗均上升。(2)对于原煤性质的掌握不够及时,造成生产被动。(3)更换整体的原煤分级筛筛板时间过长,且职工劳动强度大,不符合实际情况。

处理措施:(1)在101#原煤皮带安装原煤灰分仪和计量称,时时监控原煤灰分的变化,结合技术检查指导,科学洗选。调度在每班填写生产汇总表,记录每小时进仓的原煤灰分变化,并定期做出原煤筛分试验,通过数据指导生产。(2)204#原煤分级筛筛孔尺寸较大,适用于原煤性质较好的情况。通过观察,其筛分过程主要集中在一段下料的6块筛板上进行。根据煤质情况,加工出筛缝为20mm和40mm筛缝的筛板。根据生产需要,只更换下料处的6块筛板,以缩短检修时间,降低劳动强度。

4 改造效果

4.1 给煤点翻版改造的效果

(1)调整给入筛分车间和厂房比例时,相较于之前铁丝的固定方法,调整的速度快。(2)生产中,溜槽翻板绝对不会发生任何的晃动,有利于控制产品质量。(3)减轻职工劳动强度,使生产连续稳定。

4.2 201#皮带犁式卸料器下料溜槽的改造效果

(1)通过改造,给入204#分级筛的物料分布均匀,筛分效率大为提高。(2)下料溜槽没有出现堵塞情况,且筛面的堵塞情况大为减轻,筛分效率提高,生产更为连续,职工的劳动强度大大降低。

4.3 204#原煤分级筛筛孔尺寸动态调整效果

(1)提前了解原煤性质,制定生产方案,保证了产品质量的合格。(2)在根据原煤性质和产品质量要求,利用检修时间只更换入料处的6块筛板,调整速度快,职工劳动强度低。(3)原煤灰分为35%左右时,应用筛孔为20mm的筛板;原煤灰分小于32%时,应用40mm筛缝的筛板,大大降低了厂房的入洗量,对于降低煤泥产率、减少各项材料消耗效果显著。

4.4 经济效益

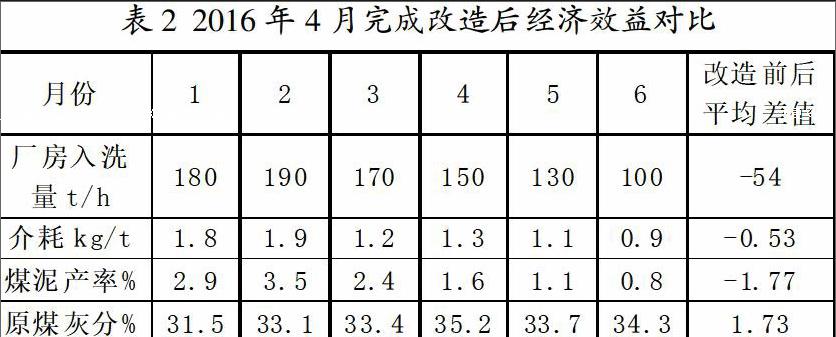

(1)由于给煤点插板调节速度增快,201#分煤器下料溜槽不堵塞,每个班减少30分钟开空车的时间,桃园厂入洗原煤处理量约为400t/h,吨煤电耗约为6度,一般为夜班避峰就谷生产。电费为0.45元/千瓦时,则每年约节省电费6×400/2×365×0.45=19.71万元。(2)由于204#筛孔尺寸的合理调整,在原煤灰分上升、产品质量100%合格的情况下,厂房入洗量大大减少,介耗较改造前下降0.53kg/t。桃园厂厂房入洗量为100t/h,每班平均生产10小时,磁铁矿粉的价格约为1050元/吨,则每年节约介质费用10×100×0.00053×365×1050=20.31万元。(3)根据改造前后的数剧对比,煤泥产率下降了,煤泥产率明显降低,降至0.9%。2016年1-6月,共生产原煤75.56万吨,降低煤泥量75.56万吨×(1.77%)=12845.2吨,提高产品效益12845.2吨×(320-100)=282.59万元。

5 结束语

通过对该厂原煤系统的综合改造,提升了系统对原煤的适应性,企业效益大为提高,降低了各项材料消耗,提高了企业的市场竞争力。

参考文献

[1]陈文敏,张自动,陈怀珍.动力配煤[M].北京:煤炭工业出版社,1999.

[2]姜英.动力煤和动力配煤[M].北京:中国标准出版社,1999.

[3]严锋.筛分机械[M].北京:煤炭工业出版社,1995.