双曲率U型蜂窝夹芯金属胶接件校验膜制造和胶接工艺研究

2017-05-08杨波郭守玉李洪哲林楠

杨波+郭守玉+李洪哲+林楠

摘 要:通过改变影响双曲U型蜂窝夹层结构胶接件膠接界面配合间隙的多个工艺参数进行试验,分析对比校验了膜效果,确定了最佳工艺参数。试验结果表明:固化压力是影响双曲U型蜂窝夹层结构金属胶接件的主要因素。随着固化压力增加,胶接界面配合间隙减小。为提高固化压力,采用自制硫化橡胶均压板,所得金属胶接件校验膜合格且满足无损检测要求。

关键词:双曲率;蜂窝夹芯结构;金属胶接;校验膜;胶接工艺

金属胶接工艺是利用胶粘剂与被粘物之间的粘附力,将被粘物连接成为一个整体,并具有一定力学性能的飞机结构件制造工艺,包括金属结构胶接、非金属结构胶接、金属与非金属之间的胶接。采用金属胶接工艺可以大量减少飞机零件之间的机械装配和紧固环节,减少了装配带来的内应力,从而提高性能、降低成本、减轻飞机重量[1]。

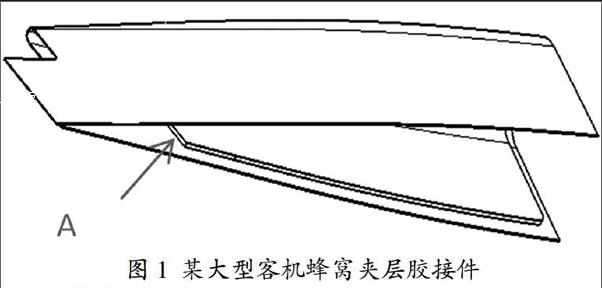

国外某大型客机尾翼翼尖部位就采用了该种结构,如图1所示。

该金属胶接件为外蒙皮-金属蜂窝-内蒙皮胶接结构,为双曲率U型结构;零件开口极小,胶接区域最窄处(如图1所示A处)开口仅为56mm;金属蒙皮制造公差大,零件的型面回弹大,蒙皮-蜂窝之间配合极差;外蒙皮存在由于化铣台阶所带来的厚度阶梯变化,导致蜂窝-蒙皮在化铣台阶处配合差。上述特征导致胶接质量不好控制,容易出现无损检测空腔的情况。

本文就该类型铝蜂窝夹层金属胶接件所存在的上述问题进行了研究,通过校验膜的校验方法对隔离材料的铺贴方式、固化压力等因素进行研究,确定了双曲U型蜂窝夹层金属胶接件的胶接工艺。

1 制造方案

1.1 校验膜制造流程

预装→铺贴→组装封袋→固化→脱模清理→校验膜

依据此工艺流程,我们进行了该类型金属胶接结构件的校验膜试验,并对其进行了分析验证。

1.2 胶接件制造流程

预装→待胶接蒙皮阳极化→喷漆→铺贴→组装封袋→固化→脱模清理→无损检测→喷漆→成品

依据此工艺流程和通过校验膜确定的工艺参数,我们进行了零件的试制,并进行了无损检测。

2 结果与讨论

2.1 胶膜隔离膜铺贴方式的选择

采用胶接用的胶膜作为校验膜,使用时在胶膜两侧铺贴隔离膜,其作用是防止胶膜粘结蜂窝和蒙皮。

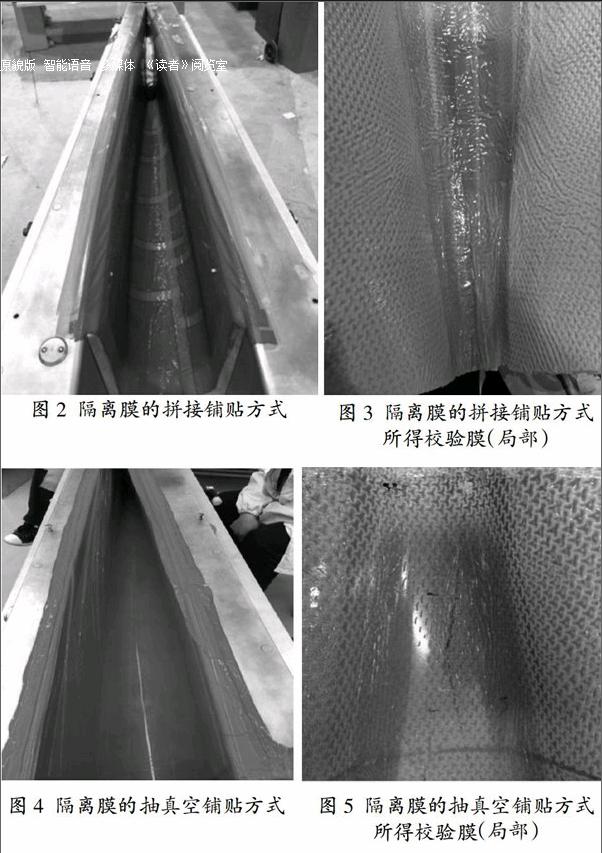

该零件为双曲率U型结构,隔离膜在铺贴时极易出现褶皱和架桥,对褶皱和架桥区域进行了拼接处理。为了防止胶膜固化时沿拼接处流入蜂窝,拼接处使用压敏胶带进行密封,图2即为隔离膜的拼接铺贴方式,图3为该种方式所得校验膜。从图3可以看出,所得的校验膜上褶皱印痕明显,且印痕不清晰。通过该校验膜无法分辨出该褶皱为隔离褶皱还是胶膜褶皱,同时亦不能依据印痕判断蒙皮-蜂窝之间的配合状态。

为了减少隔离膜铺贴褶皱对校验膜判断的影响,研究中采用密封胶条封制隔离膜,然后抽真空,使FEP膜完全贴合到蒙皮/蜂窝上,图4即为采用抽真空方式铺贴隔离膜,图5即为所得校验膜。从图5可以看出,采用该种方式所得校验膜已无隔离膜褶皱和架桥影响,可以通过该校验膜判断蒙皮-蜂窝之间配合状态。

通过上述试验结果可以看出,该类大曲率金属胶接件校验膜试验时,为了降低隔离膜褶皱和架桥对校验膜结果的影响,隔离膜宜采用抽真空方式铺贴。

2.2 热压罐压力对胶接界面配合的影响

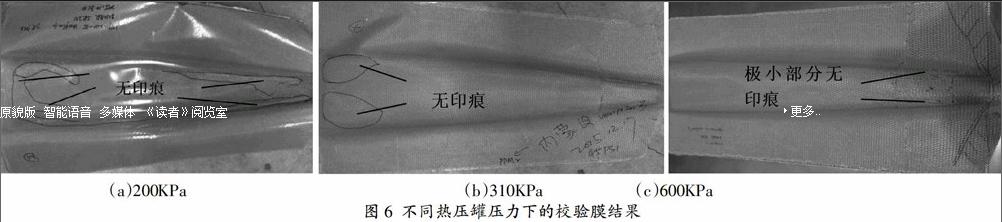

为了研究压力大小对校验膜的具体影响情况并获得适用于该结构零件的最佳胶接压力,我们在相同条件下,选择了三组热压罐压力进行了校验膜试验,热压罐压力分别为200KPa、310KPa、600KPa。图6即为不同热压罐压力条件下的校验膜测试结果。

从上述结果可以得出,在其他条件不变的情况下,随着热压罐压力的升高,蒙皮-蜂窝之间的配合间隙减小,所得校验膜上印痕愈加清晰且无印痕区域面积缩小。但由于该零件采用阴模成型,其模具一端为封闭结构,较大的压力增加了真空袋泄露的几率。因此,该类零件压力不易过大,本研究中将固化压力确定为310KPa。然而,从图6(b)可以看到,该热压罐压力下所得校验膜上有很大部分无印痕。这表明该处蒙皮-蜂窝配合间隙很大,热压罐压力不足以使蒙皮-蜂窝配合。

2.3 橡胶辅助增压工装的使用

考虑到橡胶具有很大的热膨胀系数,在受热时橡胶的体积膨胀受到真空袋内材料的限制,会在真空袋内产生一定的压力。热膨胀压力依据橡胶的热膨胀系数和弹性模量确定。橡胶在封闭环境下的热膨胀压力P可按如下公式进行计算[2]。

式中:P-膨胀压力,MPa;

k-弹性模量,MPa;

A-体积膨胀系数,K-1×10-6;

t-最终温度,℃;

t0-初始温度,℃;

本研究中使用未硫化橡胶制造均压板,并在橡胶中施加玻璃纤维预浸料进行增强,以提高橡胶的重复使用次数,并在一定温度和压力下进行硫化。图7即为硫化后所得均压板。

胶接时,将均压板放置在内蒙皮底部,然后封制真空袋,进罐固化。图8显示了均压板的使用示意,图9即为所得校验膜。从校验膜结果来看,校验膜印痕清晰且均匀,使用橡胶均压板可显著提高胶接界面的配合度。

2.4 胶接试验

使用上述分析所得到的工艺技术条件,去除隔离膜,进行正式胶接、固化,脱模后进行无损检测。图10即为无损检测结果,从结果来看,蜂窝印痕清晰可见,胶接界面无分层或空腔,满足了设计要求。

3 结束语

本文通过改变工艺方法,采用不同的隔离膜铺贴方式对校验膜进行了试验,研究出了固化压力、辅助增压均压板对铝合金蒙皮和蜂窝之间配合关系的影响,并将所得固化压力和均压板运用在正式胶接过程中,获得了满足无损检测要求的双曲率U型蜂窝夹芯金属胶接件。

(1)双曲U型蜂窝夹芯结构金属胶接件在进行校验膜校验时,隔离膜宜采用抽真空方式铺贴。

(2)随着固化压力的增加,铝合金蒙皮和蜂窝之间的配合间隙减小,有利于胶接界面粘合。

(3)考虑到该类零件为尖端封闭结构,压力亦不应过大,在310KPa的固化压力下,通过合理的工艺方法,可以得到胶接界面良好的胶接件。

(4)采用硫化橡胶均压板可以有效地减小铝合金蒙皮和蜂窝之间的配合间隙,提高胶接界面胶接质量。

参考文献

[1]《航空制造工程手册》总编委会.航空制造工程手册·金属结构件胶接[M].北京:航空工业出版社,1995.

[2]肖少伯.复合材料成型新工艺-热胀成型法[J].宇航材料工艺,1996(6):10.