管束式除雾器除雾特性数值模拟

2017-05-08黄逸梁汝俏

黄逸+梁汝俏

摘 要:采用计算流体力学(CFD)对管束式除雾器内部流场进行数值计算,分析除雾效率及压力损失随叶片倾角、颗粒粒径、烟气流速等参数的变化规律。结果表明:除雾效率随颗粒粒径及烟气流速的增大而增加,随叶片倾角的增大而减小;压力损失随烟气流速的增大而增加,随叶片倾角的增大而减小;叶片倾角15°的管束压力损失过大,不符合实际应用;叶片倾角60°的管束适合作为前级粗除霧,控制进入后级除雾器的颗粒浓度;叶片倾角30°的管束适合作为后级精除雾,控制吸收塔的颗粒排放总量。

关键词:除雾器;吸收塔;叶片倾角;烟气流速;颗粒粒径;除雾效率;压降

1 概述

在燃煤锅炉末端脱硫过程中,控制吸收塔后烟囱颗粒物排放含量的设施主要为折流板除雾器与湿式电除尘的串联组合。折流板除雾器在其工作流速下,对粒径20μm以上颗粒的去除效率显著,但是对粒径20μm以下小颗粒的去除效率不佳[1];后级湿式电除尘虽对细小颗粒有较好的去除效率,但是存在功耗大、易腐蚀、运行成本高、易发生击穿而导致除雾效率下降等缺点,不利于企业的长期使用[2]。随着环保力度的加大,在超低排放政策下,如何对细小颗粒进行高效率地去除,同时保证运行成本的可持续性,是亟待解决的难题。

管束式除雾器是近年来兴起并逐渐得到应用的新型高效除雾器,具有对细小颗粒去除效率高、阻力小、投资成本低、维护简单等特点[3]。已有神华国华孟津电厂[4]、重庆神华万州电厂[5]、河北国华定州电厂[6]等多个电厂采用管束式除雾器实现了颗粒物的超低排放,即在吸收塔入口颗粒物含量≤30mg/Nm3的前提下,吸收塔烟囱出口颗粒物含量≤5mg/Nm3,并可在长时间连续稳定运行。

目前,对于管束式除雾器的研究主要集中在工程实践阶段,通过对部分已投运的脱硫机组出,入口粉尘含量及烟气压力进行检测,获取除尘效率、压力损失等相关数据。但除雾器运行环境为气-液-固三相耦合,影响因素多、工况复杂,通过实际工程仅能获取综合除雾效率,且开发成本高、周期长、可视化效果差,难以针对性地对除雾器进行优化设计。

计算流体力学(CFD)是一种快速发展的数值仿真技术,该技术可克服实际工程试验研究的局限性,利用该技术对除雾器除雾性能开展的研究备受关注。石振晶等[7]采用低雷诺数k-ε模型对波纹板除雾器不同流速下的除雾特性进行了对比分析。何思程等[8]采用RNG湍流模型对旋流板除雾器流场及压降特性进行了模拟。Udalova等[9]采用标准k-ε模型预测波纹板除雾器除雾效率。Wu等[10]采用STD和低雷诺数k-ε模型对折流板除雾器进行了研究,并与实验结果对比得出低雷诺数k-ε湍流模型与实验结果更为接近的结论。国内部分学者[11-20]采用欧拉-拉格朗日模型对吸收塔内多种除雾器进行了数值计算。然而,对管束式除雾器除雾特性进行的数值模拟较少。

本文采用CFD技术对管束式除雾器流场进行模拟,考察了烟气流速、叶片角度、颗粒粒径等参数对除雾效率及压力损失的影响,为管束式除雾器的进一步优化设计提供依据。

2 模型建立与计算方法

2.1 流场计算的假设

管束式除雾器由为多个圆筒组成,圆筒内周向布置扇形叶片。烟气携带大量液滴,经叶片旋流后产生向上的离心运动。液滴惯性较大,易脱离烟气的旋流轨迹而甩向壁面,粘附在壁面上下滑,从而实现气液分离。为在保证与实际情况尽可能契合的前提下减小计算量,本文仅针对单个管束通道内的烟气流动进行流场计算,并做出以下假设与简化:

(1)烟气流场为定常流场,流动参数不随时间变化。

(2)将烟气视为不可压缩气体。

(3)忽略叶片厚度,将其视为无限薄的面。

(4)以水代替浆液,且颗粒直径视为恒定,忽略蒸发,冷凝,聚并等过程。

(5)颗粒碰到壁面即视为被捕捉,不再参与剩余计算过程。

2.2 模型的建立

采用三维建模软件solidworks对管束式除雾器进行几何建模,采用专业网格划分软件icem对模型进行非结构化网格划分。由于叶片处烟气流态发生急剧改变,为加强计算的精度,对叶片处网格进行适当加密。计算域总网格数约140万。

2.3 气相流场计算方法

将烟气视为连续相,采用欧拉法计算气相流场,通用方程为:

式中:ρ-气相密度;?覫-通用场变量;t-时间;u-气相速度;Γ-扩散系数;S-源项。在连续性方程、动量方程及能量方程中,通用场变量?覫和 Γ分别为1、u、T和0、μ、K/c,其中T-气相温度,μ-动力粘度,K-传热系数,c-比热容。

采用三维雷诺时均Navier-stokes处理湍流,由于烟气经过叶片后产生强烈旋流,故本文采用对旋流适应性较好的realizable k-ε双方程模型描述雷诺应力,采用标准壁面函数描述近壁面流动情况。

2.4 颗粒离散相计算方法

将颗粒视为离散相,采用拉格朗日法计算颗粒的运动轨迹。颗粒在气相中所占质量比例较小,可忽略气相与颗粒的双向耦合作用,仅计算颗粒在气相作用下的运动轨迹,颗粒的受力方程为:

式中:up-颗粒速度;u-气相速度;t-颗粒运动时间;FD-气相对颗粒的曳力;gx-重力加速度;ρp-颗粒密度;ρ-气相密度;Fx-外加加速度。

其中:

式中Re为相对雷诺数,表达式为:

颗粒从入口释放,触碰到圆筒壁面或叶片即认为被捕集,不再参与剩余计算过程。计算完毕后统计入口和出口的颗粒质量流量,计算得到除雾器效率:

式中:Qmin-入口颗粒质量流量;Qmout-出口颗粒质量流量。

脱硫塔内颗粒粒径分布范围较广,通常在一至数百微米之间。本文将管束式除雾器布置在二级折流板除雾器之后,粒径20μm以上的颗粒绝大部分已经去除,因此本文不考虑粒径在20μm以上的颗粒,将颗粒粒径范围设定为1~20μm。

2.5 边界条件

本文主要考察管束式除雾器叶片角度,烟气流速及入口颗粒粒径对除雾特性的影响。叶片倾角分别为15°、30°、45°和60°,边界条件均为速度入口、压力出口和无滑移壁面。

对每个叶片倾角不同的考察对象,均设置入口烟气速度分别为2m/s、3m/s、4m/s、5m/s,6m/s和7m/s;颗粒粒径分别为1μm、2μm、5μm、10μm、15μm和20μm;入口颗粒质量流量均为30mg/m3。

3 计算结果与分析

3.1 流场分析

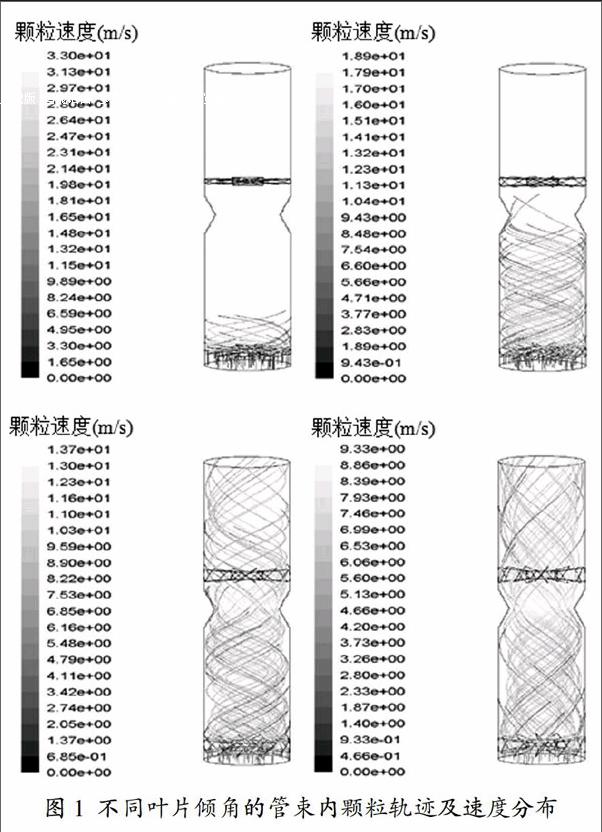

在烟气流速u=4m/s、颗粒粒径dp=10μm条件下,4种不同叶片倾角的管束管束式除雾器管束内的颗粒运动轨迹及速度分布如图1所示。

由图1可以看出,烟气经过叶片时,在惯性作用下形成旋流,颗粒也随烟气发生旋转。大部分颗粒被甩至筒壁上被捕集,小部分颗粒随烟气逃逸出筒外;叶片倾角越小,烟气形成的旋流越强,颗粒越容易被甩至壁面上去除;叶片倾角为15°及30°时,所有颗粒經过一级叶片,未到达二级叶片之前已被全部去除,脱除效率较高。

3.2 颗粒粒径对除雾效率的影响

在叶片倾角为30°条件下,颗粒粒径对除雾效率的影响如图2所示。

由图2可以看出,管束式除雾器除雾效率随颗粒粒径的增大而增加。这是因为不同粒径的质量不同,其惯性力也不同。粒径越大的颗粒质量越大,惯性力越大,则速度改变的趋势越慢,越容易撞击到叶片上,从而越容易被捕集分离。

3.3 烟气流速对除雾效率的影响

在颗粒粒径为5μm条件下,烟气流速对除雾效率的影响如图3所示。

由图3可以看出,在叶片倾角为15°与60°情况下,随烟气流速增加,除雾效率没有明显变化。这是因为在叶片倾角较小时,叶片间的间隙较小,即使较低的流速也能使颗粒撞击至叶片上被充分捕集;在叶片倾角较大时,一方面叶片间的间隙较大,颗粒容易穿过叶片间隙而不被叶片捕集。另一方面较大的叶片倾角使烟气的旋流作用减弱,即使增加烟气流速也难以带动颗粒轨迹发生偏折,颗粒难以被筒壁捕集而随烟气逃逸。

在叶片倾角为30°与45°情况下,随烟气流速增加,除雾效率也增加。这是因为颗粒的捕集效果是颗粒惯性运动及颗粒本身布朗运动的综合体现。在烟气流速较低时,颗粒布朗运动的效应大于惯性运动的效应,颗粒轨迹不稳定,容易穿过叶片间隙并随烟气逃逸;在烟气流速较高时,颗粒惯性运动占据主导地位,使颗粒产生强旋流运动而被甩至筒壁上捕集。

3.4 叶片层数对除雾效率的影响

在烟气流速为4m/s,叶片倾角为30°条件下,叶片层数对除雾效率影响如图4所示。

由图4可以看出,叶片层数对除雾效率具有一定影响。在颗粒粒径较小时,除雾效率随叶片层数增多而增加;在颗粒粒径较大时,除雾效率没有明显变化。这是因为在颗粒粒径较小时,单层叶片对颗粒的拦截效率有限,无法将微小颗粒全部捕集,将多级叶片串联后可发挥协同除尘性能,提高除雾效率;在颗粒粒径较大时,单层叶片的拦截效率较高,可将颗粒全部拦截,使其不随烟气携带逃逸,而后级叶片未能发挥作用。此时除雾效率由第一级叶片决定,不随叶片层数增加而增加。

3.5 叶片倾角对除雾效率的影响

在烟气流速为4m/s条件下,叶片倾角对除雾效率的影响如图5所示。

由图5可以看出,叶片倾角对除雾效率的影响显著,不同粒径下叶片倾角对除雾效率的影响趋势相同,即随叶片倾角的减小,除雾效率迅速减小。这是因为叶片倾角的减小,一方面缩小了叶片间的间距,使过流面积减小,导致大部分颗粒撞击到叶片的机会增多,容易被叶片截留下来的颗粒数量也增加;另一方面越小的叶片倾角使烟气产生越大的旋流运动,带动颗粒转向旋切撞击到壁面上而被捕集,增加了除雾效率。

3.6 烟气流速对压力损失的影响

不同叶片倾角下,管束式除雾器的压力损失随烟气流速的变化趋势如图6所示。

由图6可以看出,在四种不同叶片倾角下,管束式除雾器压力损失均随烟气流速的增加而增大,且倾角角度越小,压力损失越大。这是因为小的叶片倾角使烟气的流动方向急剧改变,烟气经过叶片时发生边界层分离,在叶片后方形成漩涡区。漩涡在生成与消散的过程中,局部流动进行急剧的调整,烟气内摩擦作用加剧,产生机械能损失,导致压力下降。且叶片倾角越小,烟气机械能损失越大,压力下降越明显。

4 结束语

(1)随颗粒粒径及烟气流速的增大,管束式除雾器除雾效率增加;随叶片角度的增大,管束式除雾器除雾效率降低。

(2)管束式除雾器的压力损失随烟气流速的增加而增大。同一工况下,叶片倾角15°的管束式除雾器压降最大,其次为叶片倾角30°与叶片倾角45°的管束式除雾器,叶片倾角60°的管束式除雾器压降最小。

(3)在实际应用中,应综合考虑除雾效率、压力损失、颗粒物排放指标等条件,合理选取管束式除雾器。叶片倾角15°的管束压力损失过大,虽对粗颗粒及细颗粒均有高的去除效率,但需要较大的动力,不符合实际工程应用的条件。倾角60°的管束压力损失小,虽对小颗粒捕集效果不佳,但是对大颗粒具有较高的去除效率,适合作为塔内前级除雾器进行粗除雾,减轻后段除雾器的负荷;叶片倾角30°的管束压力损失适中,对小颗粒具有较高的去除效率,适合作为精除雾,控制吸收塔的颗粒排放总量。在前端已有折流板除雾器进行预除尘的情况下,选取管束式除雾器叶片层数为两层即可具有较高的除雾效率,达到颗粒物超低排放的要求。

参考文献

[1]何仰朋,陶明,石振晶,等.喷淋脱硫塔内除雾器运行特性[J].中国电力,2015(07):124-128.

[2]赵磊,周洪光.超低排放燃煤火电机组湿式电除尘器细颗粒物脱除分析[J].中国电机工程学报,2016(02):468-473.

[3]柴建荣,黄星星.管束式除尘除雾技术在大型燃煤机组超净排放的应用[C]//管束式除尘除雾技术在大型燃煤机组超净排放的应用.2015清洁高效燃煤发电技术交流研讨会,中国节能协会热电产业联盟,中国河南洛阳.5.

[4]周文森.管束除尘除雾技术在燃煤发电机组深度除尘改造中的运用[J].机电信息,2016(12):109-110.

[5]周冠旭.管束式除尘除雾技术在火电机组超低排放改造中的应用[J].科技展望,2016(31):109+111.

[6]高武军,单永华,苑斌,等.单塔一体化脱硫除尘技术在定州电厂的应用研究[J].中国高新技术企业,2016(16):85-87.

[7]石振晶,陶明,何育东,等.喷淋脱硫塔内除雾器性能数值模拟[J].热力发电,2016(03):92-97+104.

[8]何思程,袁惠新,付双成,等.旋流板塔内气相流场的速度及压降的数值模拟[J].化工进展,2011(11):2399-2403.

[9]UDALOVA V I,PAPSUEV Y A. Stability of materials in the environment of a mist eliminator in a sulfuric-acid evaporation unit[J]. Chemical and Petroleum Engineering,1989,25(4):219-221.

[10]WU X-C,ZHAO H-F,ZHANG Y-X,et al. Measurement of slurry droplets in coal-fired flue gas after WFGD[J].Environmental Geochemistry and Health,2015,37(5):915-929.

[11]林其聰,刘欣,周翔,等.折线型与流线型除雾器性能的数值模拟与分析[J].中氮肥,2013(01):34-35.

[12]徐建民,皮威.湿法脱硫系统中折板式除雾器压降数值模拟[J].化工装备技术,2011(01):21-23.

[13]李洁,乔宗良,司风琪,等.湿法烟气脱硫系统除雾器数值模拟与效率分析[J].能源研究与利用,2012(01):31-35.

[14]李文艳,徐妍,申林艳.数值模拟技术在湿法脱硫除雾器优化设计上的应用[J].热力发电,2007(05):10-14+18.

[15]江津河,王伟文,王立新,等.直流降膜式旋风除雾器的流场模拟[J].流体机械,2007(05):29-32.

[16]杨柳,王世和,王小明.湿式脱硫塔除雾器流场的数值模拟[J].华东电力,2004(10):4-6.

[17]王霄,闵健,高正明,等.脱硫吸收塔除雾器性能的实验研究和数值模拟[J].环境工程学报,2008(11):1529-1534.

[18]洪文鹏,邓广强,雷鉴琦.折线型三通道除雾器内部流场的数值模拟与除雾效率分析[J].热能动力工程,2016(01):54-58+132.

[19]徐淑君,姚征,朱懿渊.波纹板除雾器两相流动的数值模拟与分析[J].上海理工大学学报,2007(03):275-280.

[20]姚杰,仲兆平,周山明.湿法烟气脱硫带钩波纹板除雾器结构优化数值模拟[J].中国电机工程学报,2010(14):61-67.