基于单件小批制造组织模式的原材料安全库存设置

2017-05-05韩文鹏罗丽丽李明坤

韩文鹏 罗丽丽 李明坤

摘要:对于制造企业来讲,库存量的多少直接关系到生产组织及满足用户需求,合理设置企业库存量是提高企业市场竞争力的有效手段之一。文章对单件小批制造组织模式下的原材料库存管理进行了研究,对于同行具有一定的借鉴意义。

关键词:制造业;安全库存;原材料;单件小批制造组织模式;库存量 文献标识码:A

中图分类号:TP312 文章编号:1009-2374(2017)05-0265-02 DOI:10.13535/j.cnki.11-4406/n.2017.05.129

在企业的生产经营中,库存管理占用极其重要的地位,尤其是在目前市场竞争压力大、经济运行下滑的形势下,怎样降低库存量直接关系到企业的生存发展。库存量过大一方面会对企业生产组织带来优势,保证了所需的原材料能满足生产需求,尤其是急要订单的需求,提高了合同履约率,增加了用户的满意度;另一方面势必过多地占用企业资金,造成资金周转不畅,增加企业的运行成本,因此合理设置企业库存量,对企业发展至关重要。为保证企业合理库存水平,同时又能快速响应市场需求,必须对企业的库存管理进行研究,并制定合理、有效的库存应对策略。

库存量的设置,最主要的是安全库存量的设置。在制造业中,单件小批、订货性生产类型的企业,因产品种类多、市场不确定性等,增加了生产组织的难度;虽然借助ERP管理系统,在一定程度上实现了生产订单的准时化,提高了组织效率,但是原材料等物资,因采购周期长、成批采购、需求时间短等,为减少缺货等待成本、满足生产需求,该类物资必须提前储备,即设置一定的安全库存量。

安全库存设置的方式包括经验法与理论法,单纯经验法受采购及库存人员的实际水平及能力限制,而理论法目前主要以批量生产组织的模式为基础进行研究,对单件小批的安全库存设置指导性不强。而安全库存的设置水平直接决定了企业生产管理人员的水平,如设置太低,则易发生缺货现象;如设置太高,则占用资金及仓储空间,都直接影响了企业的准时化生产。因此,本文综合多个安全库存公式,结合企业管理经验,针对单件小批生产组织模式的原材料安全库存设置进行研究、制定。

1 安全部库存设置的研究前提

影响安全库存量设置的因素,包括采购周期、采购批量、采购周期内的实际需求量、价格等及已发生过的需求量等历史数据。而历史数据要基于统计的准确性与可靠性。在企业实施了ERP系统进行生产组织的情况下,当生产计划部门做物料计划时,根据产品目录结构、实际库存量、在制量等,通过MRP运算,计算不同产品的物料需求量,可有力减少手工计划下的差错率,又能有效计划和控制库存,也能使历史数据的统计有效、可靠。

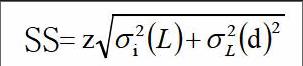

经典安全库存公式为:

式中:SS为安全库存;z为某服务水平下的标准差个数;d为某时间内的需求量;L为采购提前期。

该公式主要针对批量制造的企业进行研究、设置,对单件小批组织模式的企业,推行难度较大,原因是企业以订货性生产组织为主,产品需求时间具有不确定性;产品种类较多,对材料等物资需求的规格型号范围增加;规定时间内(如一个月)需求量变化较大。

2 新安全库存的制定

安全库存的设置直接关系到企业生产组织运营,需要谨慎对待、慎重思考,(1)需要考虑企业现有产品的类型及数量,因为产品类型不同,直接决定的其所需求的原材料材质、型号,产品类型越多,一定程度会造成原材料需求的材质越多、型号范围越广,也势必增加了采购难度,增多企业库存量;(2)需要考虑近几年实际已发生的历史数据,包括需求的材料种类、类型,预测的准确度等,每月或每周需求的各类原材料数量,目的是以此来作为安全库存设置的历史依据;(3)需要考虑各类原材料采购周期、运输及付款条件,因为其直接决定了库存设置量的大小,采购周期越长、运输越不便利,需要设置的库存量越大,付款条件越宽松,如到货后支付预付款等,安全库存量可适当增大;(4)需要根据市场需求,预测后期制造产品的类型,以便于进一步预测其需求的原材料材质及型号。

因此,安全库存的设置,不光是采购周期、一定时间内需求量的问题,需要综合考虑各方面因素。同时制定安全库存也不应单纯依赖数理统计所形成的基本公式,还需要与管理经验进行适当结合,便于安全库存设置得更加合理。

2.1 安全库存制定

2.1.1 公式制定的基本条件。(1)以某段时间内(如2年)月度实际需求量为统计样本,测算统计样本数据的标准差;(2)考虑提前预测需求计划与实际需求的符合系数。因物资采购订单下达,是根据已有产品需求、库存量、在制量及预测后期产品需求量进行制定(部分产品已订货,但还未设计完成前,需提前预测物资需求),造成物资采购计划与实际需求相比,总会存在一定的偏差;(3)确定物资的采购周期以及设置安全库存量的保证周期(即设定的某个时间段,如30天);(4)样本数据需满足正态分布,且需剔除异常数据,即最大值、最小值,以保证数据的相对可靠性;(5)产品生产周期相对稳定,原材料物资的采购周期相对充足,供应商可满足稳定。

2.1.2 新安全库存公式。

式中:SS为安全库存;X为需求计划与实际需求的偏差;σm为月实际需求量m的标准差;Z为采购周期与安全库存量保证周期的比值。

按照数理统计制定的安全库存公式,因只是理论数值,为防止企业生产组织中发生缺货风险,在实际操作中会根据管理人员的经验、实际某一段需求,再进行对比分析,利用PDCA管理方法,不断修正安全库存量。

2.2 举例说明

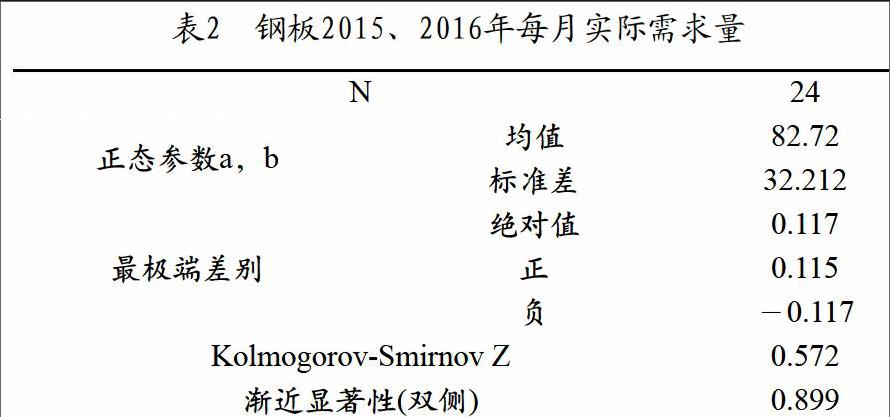

A公司是某大型离散型的单件小批制造企业,每年产品完成量约320台,需要的钢板类型较多,其中材质Q235-A、δ110的钢板,2015、2016年每月的实际需求量见表1。

为判定该数据是否可用公式进行安全库存量的设定,需要判定数据分布是否符合正态分布。因参数检验是在总体分布形式已知的情况下,对总体分布的参数进行推断,因实际生产中的数据无法知晓总体分布形态,所以无法利用参数检验进行推断,我们可利用K-S非参数检验方法:即以样本数据推断样本来知道总体是否服从某一理论分布,是一種拟合优度检验方法,通常用于探索连续性随机变量的分布,数据计算所得的概率只要大于显著性水平0.05,可判断与正态分布无显著性

差别。

经检测,该钢板两年内的数据测算概率为0.899,大于0.05,因此可判定符合正态分布。

经测算,该Q235-A、δ110的钢板,30天内的需求计划与实际需求的比值偏差为0.2,2年平均月度需求量为82.7吨,月度需求量的标准差(减最大值、最小值)为40,采购周期为60天,则该钢板月度安全库存量为:SS=0.2*40*60/30=16吨。

即该钢板设置16吨的安全库存量,以应对月度计划内实际需求量与计划续期量之间的变动,与原安全库存52吨相比,降低69%。在实际运作中,可进一步统计生产执行过程中计划与实际需求间的变动情况,增加或减少安全库存量,防止影响产品生产需求。

3 结语

安全库存,只是应对生产过程中不确定性而设置的最低库存量,不少企业按照历史数据的月均或周均需求进行设置,库存量明显增大,按照新安全库存公式进行测算,库存量平均降低75%以上。但在企业实际运作过程中,可根据历史数据及管理经验,对安全库存理论值进行不断修订,将经验法与理论法相结合,以提高安全库存量设置的相对准确。同时,原材料物资采购过程中,因批量需求、市场价格波动大、运输限制等因素,会加长采购周期,势必会直接影响到生产组织的及时性。为此,企业需随时统计样本数据,定期维护、修正安全库存量。

当然,原材料库存量的多少,还与供应商的多少、国家政策、环保要求等因素相关,当预测原材料价格上涨时,适当增加安全库存量,可降低企业后期原材料的采购成本。安全库存,是企业应对生产需求而不得不为之的无奈之举,为减少库存积压、资金占用,需从企业生产计划下达的合理性、预测的准确性、与供应商建立战略合作关系等入手,提高企业运行效益。

参考文献

[1] 刘美娟.经济管理中的计算机应用[M].北京:清华大学出版社,2006.

[2] 伍爱群.论零库存管理及方法[J].现代商贸工业,2010,(8).

[3] 栾德先.零库存管理对企业的影响[J].中国商界,2009,(6).

(责任编辑:周 琼)