双相不锈钢塔架角接焊缝超声检测的应用

2017-05-05罗雅朱建峰叶冰��

罗雅++朱建峰++叶冰��

【摘要】AP1000核电站为第三代先进压水堆,世界上首次建造的新堆型,其建造模式及设备工作环境差、抗腐蚀要求高、投产后设备不可更换等特殊情况,在AP1000结构模块墙采用了大量的双相不锈钢作为墙体材料以提高其抗腐蚀能力。虽然近年来随着仪器和探头性能的提高及信号处理理论的发展,促使双相不锈钢焊缝的超声波检测技术有了长足的进步,但具体到实体的检测,还有一定的研究空间。

【关键词】双相不锈钢;模拟试块;对比试块;纵波斜探头

Application of Ultrasonic Testing of Weld Seam in Duplex Stainless Steel Tower

Luo Ya,Zhu Jian-feng,Ye Bing

(Sichuan nuclear Erecht Engineering Inspection Co., LtdMianyangSichuan621000)

【Abstract】AP1000 nuclear power plant for the third generation of advanced pressurized water reactor, the world's first construction of the new pile type, its construction mode and equipment, poor working environment, high corrosion resistance requirements, equipment can not be replaced after the special situation, in the AP1000 structural module wall A large number of duplex stainless steel as a wall material to improve its corrosion resistance. Although in recent years with the instrument and probe performance and signal processing theory, the development of dual-phase stainless steel weld ultrasonic detection technology has made great progress, but specific to the physical detection, there is a certain research space.

【Key words】Duplex stainless steel;Simulated test block;Comparative test block;Longitudinal wave oblique probe

1. 工程概况

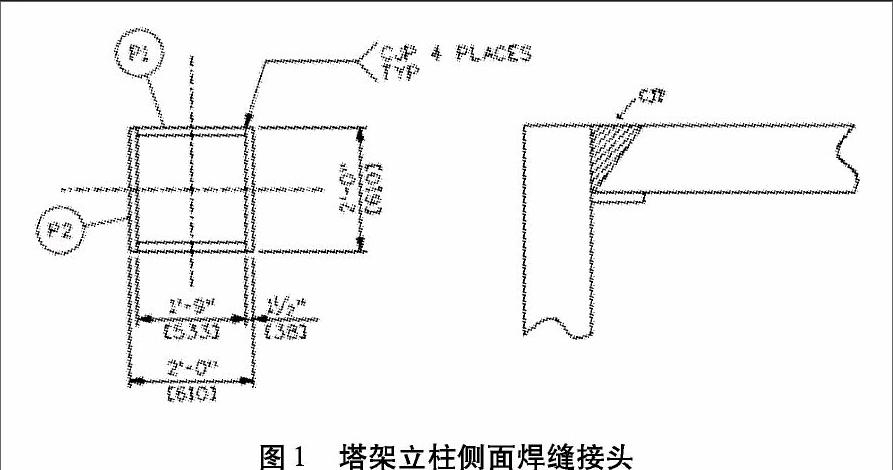

AP1000不锈钢塔架IRWST作为其中最大的双相不锈钢承重支架,IRWST 塔柱外形尺寸为9195mm(H)×453.4(L)×442.0mm(W),成塔式结构,总重量约46t,由4 根立柱,16 支横支撑,32 支斜支撑,柱顶板,柱底板,加劲板,节点板等不锈钢材料组成,其中4根立柱材质为A240S32101,厚度38.1mm,尺寸为610mm×610mm×9080mm,由角接形式进行焊接,焊接后需要做超声检测,立柱的角接焊缝为本文介绍的重点,其结果图1所示:

图1塔架立柱侧面焊缝接头

2. 双相不锈钢接头焊缝的特性

双相不锈钢焊缝在高温下为高温铁素体相,当冷却到双相区时开始析出针状奥氏体相,由于奥氏体相的析出是属于扩散控制变化,因此在相变时必须要有足够的时间才能发生相变。在焊接过程中受焊接热循环峰值温度的影响,双相不锈钢焊缝及热影响区各区域晶粒尺寸大小不一,导致组织性能有很大差异,故对其焊缝的超声波检测与碳素钢焊缝有所不同。

3. 双相不锈钢塔架角接焊缝超声波检测

3.1检测参数(探头)的选择原则。

由于超声波晶粒粗大,及其各向异性的特征,超声波检测过程中,不锈钢对超声波回波信号的散射及衰减作用,对信号的测定带来影响,降低检测灵敏度。草状回波使信噪比降低。晶间反射产生的伪缺陷信号的干扰,可能引起误判。当晶粒粗大时,若采用较高频率,将会引起严重衰减,超声波穿透能力显著下降,而信噪比也由于散射的增强而明显下降。为了减少散射,增加信噪比,一般选用较低频率、窄脉冲纵波斜探头,选用晶片尺寸大的探头。在使用纵波斜探头检测时应注意,由于存在波型转换,纵波探头中伴随的横波,容易影响检测结果。

3.2对比试块的选择原则。

对比试块的的材料应与被检材料相同,或具有相同聲学性能的材质制作而成。试块的设计,对比试块为50*38.1*200的平行六面体试块。试块的参考反射体为一组3个1.5mm平行横孔,横孔间距为12.7mm,最上面横孔距左端距离为20mm,各横孔水平及垂直间依次排开。这样即保证了斜探头调校的同时又有利于直探头的校准。从试块上表面及侧边探测,直探头可参考1.5横孔深度值有:

斜探头从上下两个面对三个不同深度的横孔探测,可参考的1.5横孔深度有(深度1:1校验):

3.3模拟试块的制作。

为更好的编制及选用AP1000不锈钢塔架超声波检测工艺,提高检测效率,我们事先应设计和制作其相应的模拟试块,试块尺寸模拟现场实际,并在适当的位置设计人工反射体横孔。充分考虑到缺陷的产生区域及加工制作的合理性,下面分别设计了两个模拟试件:

(1)模拟试件1。

人工反射体直径为1.5mm,分别位于根部、中间部及左侧上表面:孔1位于焊缝与腹板熔合线上部,距离工件翼板上表面10mm;孔2位于焊缝中间部,距左端焊缝与腹板熔合线10mm,距离工件翼板上表面20mm;孔3位于焊缝根部,距左端焊缝与腹板熔合线10mm,距离工件翼板上表面30mm。模拟试块1图示如图3:

(2)模拟试块2。

人工反射体直径为1.5mm,主要位于表面区域,以补偿试块中未涉及区域。两个试块配合使用能更好的模拟现场,制作出最佳的检测工艺。对现场发现的不确定回波信号进行对比及修正,对排除伪缺陷显示有指导意义。人工反射体位于距离工件翼板上表面10mm,分别距左端焊缝与腹板熔合线10mm、30mm处,更好的配合斜探头二次波的检测。模拟试块2图示如图4:

3.4超声波检测探头的布局。

(1)我们将超声波对不锈钢焊缝检测分为上部、中间部、根部三个检查区域。考虑到结构特殊性,由于垫板的阻挡,立柱内壁空间太小,人员及探头无法入内,只能从翼板上表面B及腹板外侧面A这两个面探测。探头扫查图示如下:

(2)探头扫查区域: L线上部区域,长度L1=38mm,主要探测焊缝金属与腹板熔合线处未熔合缺陷及焊缝金属内部面状缺陷。

(3)用45°斜探头扫查L线上部区域下部区域L2=38mm(暂先不考虑斜探头前沿)。辅助扫查焊缝区域内缺陷。

(4)用60°斜探头从翼板B面距焊缝右端L3=tan60°*T-L0=28mm区域进行扫查(T为板厚38.1mm,L0为焊缝宽度约为38.1)。一次波检测时焊缝金属左端上部及中间部区域存在检测肓区,需要配合其他角度检测。60°斜探头二次波扫查时其探头移区域大,超声波传递声程也大,不锈钢晶粒对超声波的散射作用大,回波信号弱,固不建议使用,可以作为辅助检测的一种方法。

(5)70°斜探头从翼板B面距焊缝右端L4=tan70°*T-L0=67mm区域进行扫查。一次波能检测时焊缝金属左端上部区域存在检测肓区,需要配合其他角度检测。

(6)用45°斜探头从翼板B面距焊缝右端L2a=3*tan45°*T-L0=76mm区域进行扫查。

(7)于腹板焊前加工为45°坡口,焊接完成后焊缝区域用45°斜探头一次无法扫查到,固采用二次回波法。主要探测焊缝金属与腹板坡口处未熔合及焊缝缺陷,包括对焊缝金属左端上部60°、70°探头未能扫查的区域进行探测,以减小探测盲区。

3.5焊接过程无损检测控制。

(1)原材超声检测。

不锈钢板材进厂应参照相关标准画网络线进行超声波抽检,以确保板材无内部缺陷。

(2) 1/3焊缝层间检测。

焊接至1/3层时,清理焊道表面,增加一次液体渗透检测,从板A面用直探头进超声波进行辅助检测。主要检测重点为根部未焊透、坡口处未熔合。注意焊缝底面根部位置的确定,直探头移动范围小,我们可以在腹板A面标出焊缝底部位置为直线L(翼板与垫板交界面) 。L线上端为扫查区域,注意翼板与垫板交界面处的回波的干扰。条件允许可以从翼板B面增加一个60°斜探头。 检测后发现超标缺陷应返修,返修后部位再做一次液体渗透检测,经验证合格后可以进入下一道焊接工序。

(3) 2/3层焊缝检测。

焊接至2/3层时,清理焊道表面,增加一次液体渗透检测,从腹板A面用直探头进超声波进行辅助检测。主要检测重点裂纹,焊缝金属与腹板、翼板母材侧坡口间未熔合,焊道层间未熔合。条件允许可以从翼板B面增加一个60°斜探头或利用45°斜探头一次反射波进行检测,更有利于翼板坡口处未熔合缺陷的检出,避免漏检测。

(4)最终焊缝。

超声波检测从腹板A面用直探头对L线上部区域进行扫查,A面增加一个45°斜探头扫查。从翼板B面用60°、70°斜探头扫查,B面再增加一个45°斜探头一次反射波进行扫查。

4. 结语

AP1000不锈钢塔架角接接頭焊缝超声波检测中,通过与模拟试块1、模拟试块2人工反射体缺陷回波信号的对比,分析处理实际缺陷信号,并在焊接过程进行无损检测过程控制。在最终焊缝的超声波检测中其一次检测合格大幅提升,为今后的不锈钢塔架制作和超声检测工艺的提升具有相关指导意义。

参考文献

[1]全国锅炉压力容器无损检测人员资格考核委员会组织编写,《超声波探伤》,中国锅炉压力容器安全杂志社,2005年.

[2]中华人民共和国行业标准NB/T47013-2015.3 ,超声检测部分 ,2015年.

[3]AWSD1.6-2000,美国钢结构焊接规范,不锈钢超声波验收标准,2000年.

[4]S32101双相不锈钢的焊接特性及在AP1000核电站中的应用,李庆光,电子建设,13年第7期.

[文章编号]1619-2737(2017)03-18-103