液压脉冲试验标准研究

2017-05-05徐鹏国王鸿辉

徐鹏国王鸿辉

(1.中航工业综合技术研究所,北京 100028;2.西北工业大学,陕西 西安 710072)

液压脉冲试验标准研究

徐鹏国1王鸿辉2

(1.中航工业综合技术研究所,北京 100028;2.西北工业大学,陕西 西安 710072)

通过分析液压脉冲试验相关国外标准,结合国内开展液压脉冲试验经验,提出了编制和修订国内液压脉冲试验标准的主要内容,主要包括液压脉冲试验的系统原理、试验波形、脉冲压力的升率、循环次数以及试验油液的温度等,这些内容对国内标准制修订有重要的指导作用。

液压脉冲;试验方法;标准

液压系统中,液体速度由于系统附件的动作等原因而产生急剧变化时,引起系统中局部液体压力急剧变化,从而产生高频液压振荡,形成液压冲击,这种反复的循环冲击是破坏液压管路和附件的重要原因之一[1]。因此为保证液压系统管路和附件具有承受一定液压冲击的能力,在液压管路和附件装机使用前应对其进行液压脉冲试验,通过试验动态考核系统在寿命期内的抗疲劳破坏能力,快速检测出设计的薄弱环节或工艺缺陷,以指导改进设计,提高系统的可靠性[2]。国外从上世纪80年代就制定了专门针对液压管路和附件脉冲试验的标准,国内也参照相关的国外标准制定了液压脉冲试验标准,通过贯彻这些标准,对提高液压系统工作的可靠性起到了重要的作用,几十年来,国外结合液压系统研制实际,对液压脉冲试验标准进行了多次修订,但国内标准却一直未更新,已不能满足新型号研制需求。因此,应在参照国外标准的基础上,结合国内新液压产品研制实际,对HB 6133-1987《液压软管、导管、接头组件的脉冲试验》尽快开展修订,以指导液压系统附件和管路脉冲试验。

1 试验原理

液压脉冲试验是通过在脉冲试验台上模拟液压系统工作过程中液压管路和附件遇到的压力冲击,对试验对象进行规定循环次数的液压冲击,从而验证液压管路和附件承受液压冲击的能力。根据液压管路和附件工作原理的分析,在飞机寿命周期内液压管路和附件承受的压力冲击次数最高可达约1×105次[2]。因此,对用于脉冲试验的系统要求其具有结构简单、易于维护和可靠性高的特点。常用的液压脉冲试验系统原理图见图1[1]。进行脉冲试验时,首先启动主油源,升压至试验规定的工作压力。产生脉冲压力时,由计算机发出控制信号,驱动电液换向阀。蓄能器内的压力油经过比例阀、换向阀通至增压器的低压腔,推动增压器的活塞迅速运动,形成液压撞击并由此产生水击现象。溢流阀调节试验的额定压力,蓄能器补充瞬时流量,比例节流阀调节压力脉冲的峰值,换向阀的突然开启引起压力冲击。

2 试验波形迹线

通过对液压管路和附件中流体冲击模式分析可知,管路和附件所受到的冲击不同,因此在进行脉冲试验时针对管路和附件应模拟不同的试验波形。国外针对液压管路和附件分别编制了液压脉冲试验方法标准。最新版的SAE AS 603《液压软管、导管和接头组件脉冲试验》要求管路脉冲试验的脉冲迹线形状应与图2所示的压力-时间循环特性曲线相近似,且被限定在图示的阴影范围内,该脉冲迹线通常被称为水锤波。

SAE AS603《液压软管、导管和接头组件脉冲试验》规定,在一个脉冲周期内,仅允许一个压力波峰值高于额定工作压力的110%,且其必须处于周期的前15%时间内。针对不同的系统压力级别,标准分别规定了不同的最大峰值压力,对于10.5MPa系统级别,最大峰值压力为额定工作压力的125%,21MPa、28MPa和35MPa压力级别中,最大峰值压力为额定工作压力的150%,对56MPa压力级别,最大峰值压力为额定工作压力的135% 。同时为保证不同试验台试验结果的一致性,对试验系统背压的范围也进行了统一规定。对于10.5MPa、21MPa、28MPa压力级别,规定其背压值范围为:(0.345±0.17)MPa;对于35MPa、56MPa压力级别的背压值范围为:(0.7±0.35)MPa。

对于液压附件,由于其工作时存在压力腔和回油腔,也有的附件仅承受回油压力,因此针对不同状态的液压腔,应选用不同的脉冲压力波形。在SAE ARP 1383《液压附件脉冲试验》中对不同工作压力附件的脉冲压力波形进行了详细的规定。其中对于液压附件压力腔预定的峰值压力较平缓,脉冲压力波形应按图3形状;如果液压附件、压力腔仅承受回油压力的作用,脉冲压力波形应按图4的回油腔压力波形产生。如果液压附件压力腔预定的压力存在水锤效应,脉冲压力波形应在图5或图6的迹线范围内;在脉冲压力试验时,试验波形应处于阴影带限定的区域内。

3 升率

升率是压力冲击时压力上升与时间曲线的斜率,升率通常定义为峰值压力从额定压力10%上升到90%的范围内。升率的计算见式(1)。

式(1)中ΔP为压力总升高量,t1为达到0.9ΔP时的时间,t2为达到0.1ΔP 时的时间。

对于管路,升率的选定跟压力级别和管径都有关系,推荐的升率见表1。对于液压附件升率应按照选定的脉冲试验波形和其循环频率来确定,但最高不能超过1 400MPa/s。

4 循环次数

对于液压附件,由于承受的压力状态和工作频率的不同,可选用不同的脉冲循环次数,一般试验要求适用于通用的航空液压附件的脉冲试验,表2和表3给出了固定翼和旋翼航空器不同液压附件推荐的脉冲循环次数。对于液压管路,除非有特殊规定,一般推荐的试验循环总次数通常为2×105次。但对于特定使用需求,可根据使用具体情况,确定脉冲试验的循环次数。

表3 旋翼航空器液压附件压力脉冲循环次数

5 油液温度

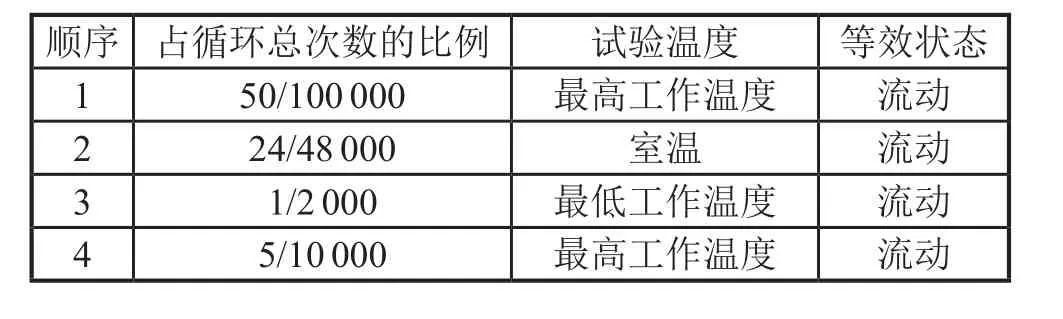

为了能够真实反映试验对象的实际工作情况,应使得试验中油液的工作温度能够接近实际工作中油液温度,通过分析液压系统工作时油液温度分布情况,推荐的试验油液温度以及试验顺序见表4。

表4 验油液温度以及试验顺序

6 结束语

本文通过全面分析国外标准中液压导管、软管、接头组件和液压附件脉冲试验标准的主要技术内容,主要包括脉冲试验波形、升率、循环次数、和油液温度等,为修订HB 6133-1987和液压附件脉冲试验标准的制修订奠定了很好的基础,按照该方法开展国内飞机液压导管、软管、接头组件和液压附件脉冲试验,能够很好的验证产品承受液压脉冲的能力,提高液压系统工作的可靠性和安全性。

[1] 袁朝晖,马煜. 基于PID神经网络的液压脉冲试验系统[J]. 液压与气动,2010(4):86-88.

[2] 李军,陈明. 液压脉冲系统的压力瞬态脉动仿真研究[J]. 机床与液压,2007(1):122-124.

(编辑:雨晴)

T-65

C

1003-6660(2017)01-0012-03

10.13237/j.cnki.asq.2017.01.003

[收修订稿日期] 2016-11-01