火电厂大型循环水泵水力部件及结构优化改造

2017-05-04汪光亮

陈 龙,汪光亮

(湖北能源集团鄂州发电有限公司,湖北 鄂州 436032)

0 引言

某发电厂一期2×330 MW机组由于循环水泵设计扬程偏高、设备老化等因素影响,导致循环水泵实际运行工况严重偏离设计工况点,且效率偏低。循环水泵出力不足、流量偏小导致机组真空度偏低,给机组运行安全性及经济性均带来不利影响。为了查清循环水泵存在的主要问题同时进行合理的优化改造,电厂与设备生产厂家湖南长沙水泵厂进行了现场数据调研、数据分析计算,设计方案选择等一系列工作,最终确定了循环水泵优化水力模型及优化改造方案,并取得了预期效果。

1 设备概况

某发电厂一期两台330 MW机组,为北京全四维动力科技有限公司生产制造的N330/C260-16.67/0.9/538/538型亚临界、一次中间再热、两缸两排汽、高中压合缸、单轴凝汽式汽轮机组,配套凝汽器为N-18750-1型,设计循环水温度为20℃,设计冷却水流量为33 600 t/h,循环水系统采用直流扩大单元制,两台汽轮发电机机组共配置三台湖南长沙水泵厂生产的88LKSA-24型循环水泵,一机一泵,第三台泵为备用。88LKSA-24型循环水泵是长沙水泵厂为大型汽轮发电机组冷却循环水系统研制的大型立式、转子可抽出式单级斜流泵,泵轴长约21 m,最大轴向推力为52.9 T。循环水泵具体参数见表1。

2 改造前循环水泵存在的主要问题

2014年1月电厂委托湖南省湘电试验研究院有限公司对3号循环水泵进行性能试验,试验结果表明:3号循环水泵流量、扬程及效率均未达到合同保证值,保证点实际效率79.50%低于设计保证值88.8%。

由于循环水泵流量不足,造成机组在夏季高负荷运行时真空偏低,影响机组的安全经济运行,同时该泵轴承偏磨严重,运行时振动较大,在检修时发现叶轮磨损严重并有多处贯穿性裂纹。

表1 330 MW机组配套循环水泵技术参数Tab.1 Technical parameters of circulating water pump for 330 MW unit

88LKSA-24型循环水泵由于存在推力负荷较大的特殊情况在调试运行时曾发生过多次推力瓦烧损事故,虽然经过推力瓦工艺改良后可以正常运行,但在泵联动瞬间出口门未开的极端工况下,仍存在推力瓦烧损的可能。

3 改造设计原则

1)保持原88LKSA-24型循环水泵基础不动,原配套电机不变,原电机支撑方式、联接接口不变,出口管道直径、接口不变,吸入流道不变。

2)根据循环水系统实际阻力特性、取水口长江段水文特征、电厂夏冬季凝汽器不同的用水需求进行水力模型优化,优化后泵的主要运行工况点处于运行高效区,泵效率提高且轴功率不高于目前循环水泵主要运行工况点的实际水平。

3)优化改造后,泵轴向推力小于原循环水泵设计值52.9 T。

4 优化改造后的设计参数

由于现场循环水泵运行方式为1机1泵或2机2泵,在2机2泵时联络门开,所以基本为1台水泵带1台机组运行,同时凝汽器循环水进出口电动门在运行中一直保持常开状态,不存在调节进出口门的工况,水泵性能的保证主要受长江水位影响。参考长江水文资料,本项目处河段水位特征如下(85国家高程):历年最高水位26.71 m,历年最低水位6.74 m,年平均水位15.89 m。

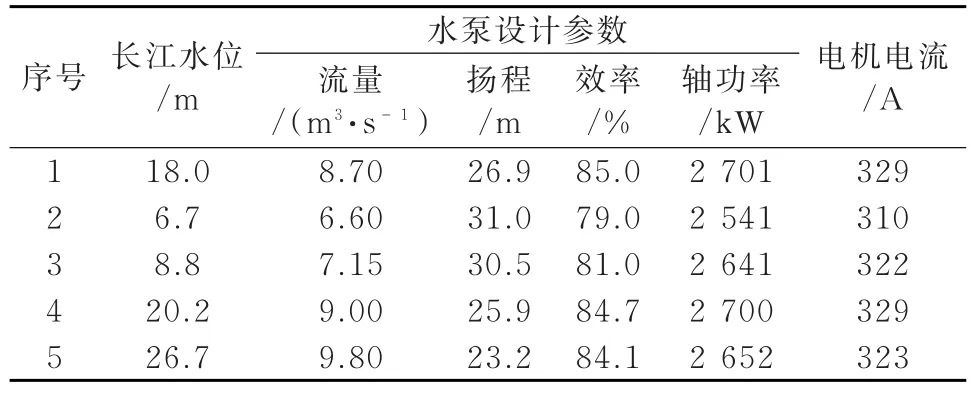

通过对近几年发电量数据对比,5~10月份为电厂发电高峰期,以此时间段长江水位特征为参考选择设计工况点,循环水泵运行将有更优的经济性,通过计算比对,确定本次设计工况点为长江水位18 m。根据改造设计原则,长沙水泵厂建立了新的水力模型并推荐以Q=8.7 m3/s,H=26.9 m作为设计点,表2为各水位下的运行参数(按电压6.3 kV考虑)。

表2 新泵设计参数Tab.2 Parameters of new pump design

5 改造方案

1)更换叶轮

改造后泵采用新的水力部件,以便满足新的现场运行工况。叶轮采用闭式开平衡孔结构,闭式叶轮有更好的耐磨性能,可以更好的控制叶型,可以确保水泵性能的吻合。叶轮开平衡孔,并且在叶轮室和导叶体上增加密封环,以便减少水泵向下轴向推力,减轻电机所承受的轴向力。使电机推力轴承能更加安全稳定运行,减少故障率。经计算,叶轮采用闭式叶轮开平衡孔后的轴向力为:正常轴向力26 T,最大轴向力45 T(原泵的正常轴向力30 T,最大轴向力53 T)。

2)更换导叶体

增加导叶体密封环,降低叶轮背面的压力,减少循环水泵运行的轴向力,减轻电机所承受的轴向力。

3)喇叭口采用焊接结构

原来的喇叭口采用HT200材质,在泥沙含量大的地方很容易被磨蚀,更换成Q235B材质,不仅耐磨,而且没有铸造缺陷。

4)叶轮室采用焊接结构

铸造一般均会产生气孔、砂眼等缺陷,使用焊接结构后,可以基本消除这些铸造缺陷,而且外形更加美观。

5)将泵设计为大内接管结构,同时增强内接管刚度和强度

泵导轴承的径向支撑由内接管来承受,取消轴承支架。原导轴承的径向支撑通过轴承支架与外接管的间隙配合由外接管来支撑,江水长期腐蚀轴承支架与外接管的配合面,轴承支架与外接管的间隙逐渐加大,轴承支架的摆动加大,这样会导致导轴承偏磨;泵设计为大内接管结构后避免因为江水的长期腐蚀而导致导轴承偏磨情况。

6)内、外筒体安装排气阀

泵启动前,需要将筒内空气排尽,这次设计的结构是内外筒体均装有排气阀,内筒的排气阀可以有效地将内筒空气尽快排尽,同时在中间的轴承体处有排气兼通水的孔,使得排气、通水都能通畅,从而保证泵组运行稳定。

7)采用新型的套筒联轴器结构

套筒联轴器部件为两端止推卡环联接,去掉了老结构中轴与轴之间的联接卡环。拆卸时,先拆除上主轴分半止推卡环,然后吊起上主轴,就可以将套筒联轴器和上主轴分开,再拆除下主轴止推卡环,拆下套筒联轴器即可。这种结构拆卸方式简单、方便、可靠性高,便于现场操作,即使配合面发生了腐蚀,也不会影响其拆卸。

下外接管设置叶轮室防转槽,能有效防止导叶体等的转动,并且结构简单,安装方便。原泵为防转块,通过一片勒板挡着,这样比较容易转动碰坏,而且结构强度也不如新结构的整块钢板强,见图1。

图1 新旧泵结构对比Fig.1 Comparison of the structure of new and old pump

6 改造后性能试验

由于电磁流量计和超声波流量计要求直管段为管径的5~10倍,受现场循环水泵出口直管段长度条件限制,循环水泵性能试验在设备制造方工厂进行。

依据GB/T 3216-2005《回转动力泵水力性能验收试验1级和2级》标准的2级要求,对改造后的循环水泵进行性能试验,试验结果见表3。

表3 改造后的循环水泵性能试验结果Tab.3 Performance test results of the reformed circulating water pump

7 改造效果分析

3号循环水泵改造后,现场流量测试为33 800 t/h左右,与未改造的1号泵相比,流量提升约4 500 t/h,按凝汽器冷却水流量每减少约1 000 t/h影响真空降低约0.15 kPa计算,改造后真空度提高约0.675 kPa,节约煤耗约1.755 g/(kW·h),通过机组DCS真空数据对比,真空度提高理论值与实际值相符,同时考虑到改造后循环水泵运行电流增加约20 A,按机组负荷率70%计算,改造后厂用电率约升高0.05%,煤耗升高约0.15 g/(kW·h),总体上看,改造后煤耗降低约1.6 g/(kW·h)左右,机组经济性提升显著。

8 结论和建议

通过对循环水泵改造,新的水力部件采用闭式叶轮,增加导叶体密封环,喇叭口及叶轮室采用焊接结构;同时对泵体结构进行了优化,采用新型的套筒联轴器及大内接管结构。改造完成后,根据试验效果分析,循环水流量满足了凝汽器热负荷的需求,彻底解决了循环水泵偏工况运行、效率较低的问题,同时提高了设备可靠性和机组安全性,值得推广应用。

[参考文献](References)

[1]马汀山,程东涛,许朋江,等.某300 MW机组循环水泵出力不足的诊断分析[J].中国电力,2015,48(1):37-39.MA Tingshan,CHENG Dongtao,XU Pengjiang,et al.Diagnostic analysis on insufficient output of cir⁃culating water pumps for a 300 MW unit[J].Elec⁃tric Power,2015,48(1):37-39.

[2]于新颖,居文平,杨寿敏.国产引进型300 MW汽轮机组凝汽器冷却面积探讨[J].热力发电,2004,33(8):48-51.YU Xinying,JU Wenping,Yang Shoumin.An ap⁃proach to condensor’s cooling surface of home-made imported type 300 MW steam turbine units[J].Ther⁃mal Power Generation,2004,33(8):48-51.

[3]吴喜东,覃大清,陈秀维.哈尔滨第三发电厂600 MW机组循环水泵改造叶轮优化设计[J].电网与清洁能源,2009(7):81-84.WU Xidong,QIN Daqing,CHEN Xiuwei.Optimal design of impeller of circulating pump alteration for 600 MW generating units in the third electric power plant of Harbin[J].Power System and Cclean Energy,2009(7):81-84.

[4]肖兴和,薛彦廷.循环水泵节能改造技术及其应用[J].热力发电,2007(12):69-71,75.XIAO Xinghe,XUE Yanting.Retrofitting technolo⁃gy for energy-saving of circulating water pumps and application thereof[J].ThermalPowerGenera⁃tion,2007(12):69-71,75.

[5]GB/T 3216-2005回转动力泵 水力性能验收试验 1级和2级[S].北京:中国标准出版社,2006.GB/T 3216-2005 Rotodynamic pumps.Hydraulic performance acceptance tests.Grades 1 and 2[S].Beijing:China Standard Press,2006.