内河沉管隧道岸上接口段设计与施工

2017-05-03李达宏刘国秀蒋树锋

李达宏, 刘国秀, 蒋树锋

(1. 南昌市城市规划设计研究总院, 江西 南昌 330000; 2. 中铁隧道集团二处有限公司, 河北 三河 065201)

内河沉管隧道岸上接口段设计与施工

李达宏1, 刘国秀2, 蒋树锋2

(1. 南昌市城市规划设计研究总院, 江西 南昌 330000; 2. 中铁隧道集团二处有限公司, 河北 三河 065201)

为解决南昌红谷隧道高水位差条件下岸上暗埋段与沉管段连接处(接口段)挡水,顺利完成前期接口段的施工以及后续沉管浮运前接口段的拆除问题,综合考虑工程施工的安全性、可靠性及经济性,选用大型充砂长管袋围堰及防渗墙作为岸壁保护结构,钢管桩、旋喷桩和搅拌桩的组合形式作为围护结构。对常规水上拆除接口段方案进行优化,研究出干拆除堰内基坑堵头钢管桩、陆上进行管节基槽开挖以及对接范围内围堰陆上同步拆除等关键施工技术。施工效果表明: 充砂长管袋围堰及防渗墙的组合止水效果好,陆上拆除接口段钢管桩、管节基槽及长管袋围堰质量有保证,作业安全可靠,接口段拆除工期缩短约31%,拆除成本降低约26%,取得了较好的应用效果,可为类似沉管隧道工程提供参考。

沉管隧道; 岸上接口; 围护结构; 围堰; 基槽开挖

0 引言

在水底隧道工程中,沉管法隧道与矿山法隧道、盾构法隧道相比具有众多优点,近年来得到了广泛应用。沉管隧道岸上接口段形式多样。比如,宁波市常洪沉管隧道端头连接井采用地下连续墙作为两侧的围护结构,端部采用SMW工法桩围护结构[1-3]; 上海外环沉管隧道采用格构式重力挡土墙作为超深岸壁的保护结构, 并采用带咬口的钢管桩作为其连接部位[4-7]; 佛山沉管隧道邻江对接部位采用钢管桩围护形式,两侧采用T型地下连续墙加内支撑支护形式[8]; 天津中央大道海河隧道采用格构地下连续墙进行岸壁保护, 并采用带咬口的钢管桩加旋喷桩止水帷幕作为围护结构[9-11]。上述施工方法对沿海沉管隧道的适用性较强,而内河沉管隧道围护结构则需根据江河实际情况进行优化。南昌红谷隧道为目前国内最长的内河沉管隧道,需要克服高水位落差的自然条件,设计出一种稳定性好、实用性强、方便管节对接前拆除的岸壁挡水结构。通过安全性、可靠性及经济性综合考虑,工程选用大型充砂长管袋围堰及塑性混凝土防渗墙作为外部挡水结构,采用钢管桩+旋喷桩+搅拌桩的复合结构作为接口段基坑的围护结构,并研究出一种堰内基坑堵头钢管桩干割除、管节基槽陆上开挖及围堰陆上同步拆除的新型施工方案。

1 工程概况

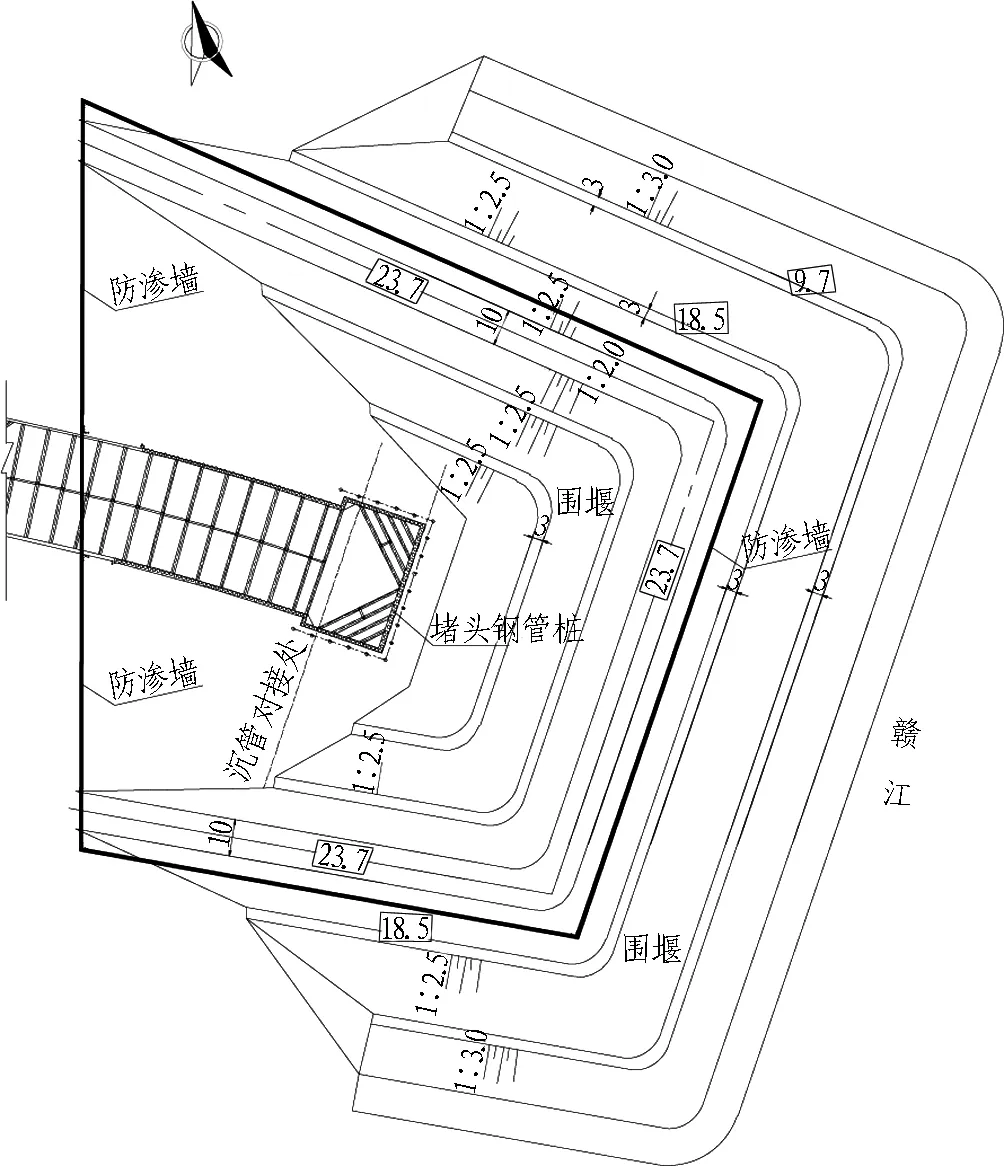

南昌红谷隧道位于南昌大桥、八一大桥之间,连接红谷滩新区与东岸老城区,主线全长约2.65 km,两岸主线、匝道均采用明挖顺作法施工,过江段采用沉管法施工,沉管段长为1 329 m。为进行西岸对接段基坑及主体结构施工,在赣江大堤以外约100 m设置端头分离式围堰。围堰内基坑总长度为126.5 m,在端头设置堵头φ1 140 mm钢管桩,对接处距离钢管桩18.5 m,对接沉管段E1管节长115 m、宽30 m、高8.3 m。围堰与基坑平面布置见图1。

图1 围堰与基坑平面布置(单位: m)

西岸围堰地处赣江中大道及红谷滩中心城区,地势平缓,起伏较小,岸线较稳定。河道断面被江心岛分为左右两汊。隧道过江段横穿赣江,河床底标高为2.50~13.50 m,河床底总体呈东低西高,东侧为主要通航通道,地貌类型为河床及河漫滩。西岸围堰施工范围河床底最低点标高约10 m。

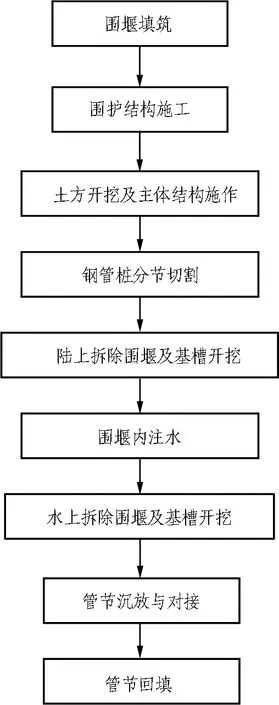

围堰范围内地层依次为冲填土、砂砾、圆砾和泥质粉砂岩,各地层情况见表1。围堰填筑前需开挖基础,使长管袋围堰处于砂砾层中,达到一定的承载能力,来保证围堰的整体稳定。

表1 围堰范围内岩土性质

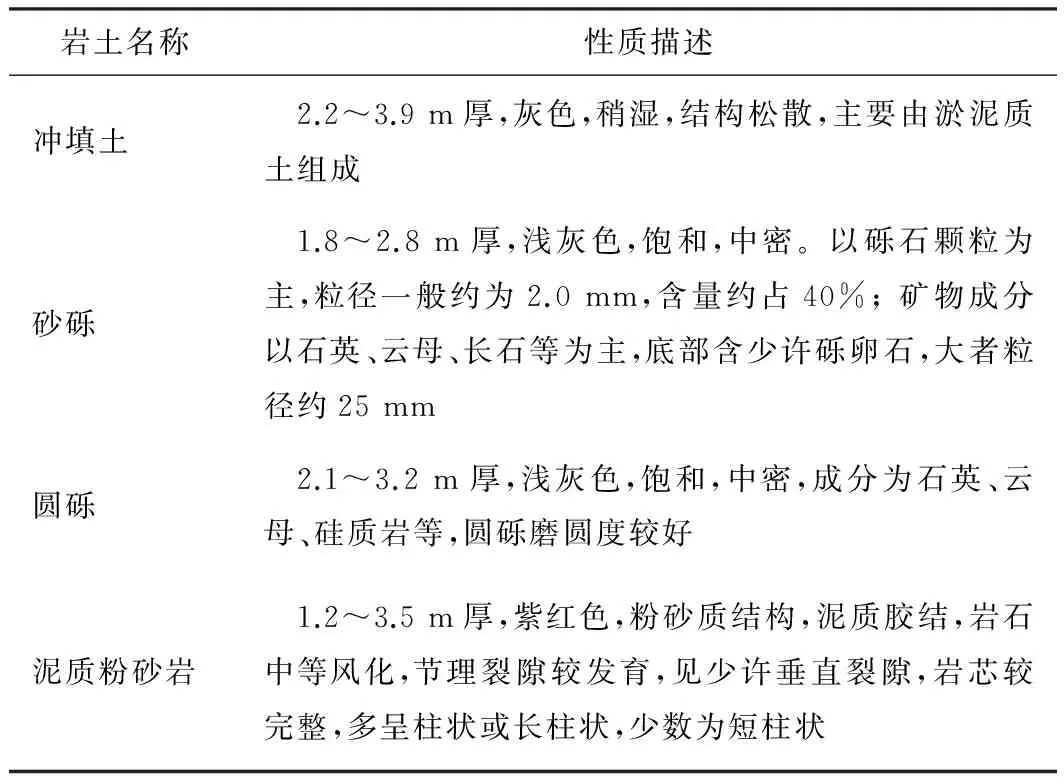

2 岸上与沉管接口段总体施工顺序

红谷隧道西岸岸上接口段沉管施工工艺流程见图2。由于西岸沉管接口段位于赣江范围内,基坑围护结构施作前需进行围堰填筑。围堰施工完成后进行围护结构钻孔桩(钢管桩)、搅拌桩及旋喷桩施工以及冠梁和混凝土支撑施作。基坑内土方开挖及钢支撑架设,施作端头预埋件钢端壳、PC拉索、水密门、剪切键鼻托,同步进行主体结构及端封墙混凝土浇筑。然后逐步切割堵头钢管桩,进行对接范围内围堰拆除及基槽开挖,破除塑性混凝土防渗墙及三轴搅拌桩,进行围堰内注水,水下拆除防渗墙以外围堰及基槽,最后进行管节沉放与对接。

3 接口段施工工艺

3.1 围堰填筑

围堰填筑剖面见图3。西岸围堰采用长管袋充砂工艺填筑,围堰轴线长约456.61 m,填筑量约33.78万m3。采用双堰体+中部砂芯的组合形式,内外两侧堰体采用充砂长管袋填筑,中部堰体采用吹砂填筑。围堰防渗体系根据高程采用不同的施工工艺,设计常水位以下采用塑性混凝土防渗墙止水,常水位以上填筑黏土墙防水。围堰迎水侧坡面采用格宾石垫+砂卵石的组合,背水侧全部采用砂卵石防护。

图2 接口段沉管施工工艺流程

Fig. 2 Construction process of connection section between land section and underwater section of Honggu Immersed Tunnel

图3 围堰剖面图

由于西岸围堰下部为原河床淤泥层,填筑前需对基础下部淤泥层进行清除,基底要求位于砂砾层中。岸边淤泥采用长臂挖机开挖,水下淤泥采用绞吸船开挖。围堰基础清理完成并经验收合格后开始长管袋充填,自江中往岸边、上游往下游的总体施工顺序进行填筑。

充砂长管袋按照施工工艺分膜袋加工定位及充砂2部分。膜袋材料为加厚聚丙烯编织布,单个袋子最大长度60 m,宽度20 m,提前在岸上加工完成。管袋缝制采用工业缝纫机,线绳采用尼龙线、锦纶线或棉线,接缝采用丁缝、蝶缝或包缝形式。拼缝的强度由强度试验确定,并满足设计接缝强度要求。膜袋通过铺排船上的电动卷筒和船板精确定位,先将管袋缠绕在电动卷筒上,充填过程中转动卷筒将长管袋逐步铺放到河底,整个作业过程连续进行。长管袋充填作业的方法有泥砂泵直接充填和砂船+泵砂船组合充填2种,前者适用于浅水部位,后者适用于深度较大的部位。泥沙泵直接充填时,潜水员先将泵砂软管与袖口连接好,然后将水与河砂混合进行造浆,采用泥砂泵抽取混合浆液充填,充填过程中需控制好泥砂泵出口压力。充填应均匀对称的进行,先在管袋对角处灌砂,再另一对角,将管袋的位置固定下来,最后由中间向两边灌砂。管袋的分层厚度一般水下部分0.5 m左右,水上部分0.7 m左右; 砂船+泵砂船组合充填时,泵砂船作为水和泥砂泵组合的载体,施工时先启动水泵,用高压水枪冲搅砂船中的泥砂进行造浆,再将泥砂泵埋入混合浆液,最终通过输砂软管充填至管袋上部的袖口进入管袋。通常砂船+泵砂船组合充填方法与铺排船联合施工,其机动性强,施工工效高。长管袋堰体每完成 2~3 m,需及时在两侧管袋砂间吹填砂芯。吹填砂采用皮带船施工,施工速度快。吹填砂芯应分层进行施工,每层的吹填厚度不超过1.0 m。

围堰填筑到设计常水位以后,施工中部砂芯处的防渗墙。防渗墙采用塑性混凝土材料,其水泥用量少并加入膨润土、黏土等,强度较低,塑性较大,防水性能较好。防渗墙采用地下连续墙工艺成槽,导管法进行水下混凝土浇筑。

3.2 接口段基坑施工

接口段与江中沉管段水力压接的岸边隧道结构部分称为沉管隧道的连接结构,沉管的最终接头设于江中,赣江东西两侧的岸边隧道都设有连接结构。两岸连接结构的断面与沉管段结构设计断面形式一致,结构宽度为30 m,隧道轴线两侧围护结构钻孔桩净宽35 m,沉管管段搁置在连接结构的底板上,并与其水力压接。

连接结构的施工随岸边暗埋隧道一同完成。以西岸为例,沉管连接段距岸边防汛墙65 m ,连接处的开挖深度约 12 m 。由于距离较远, 在连接结构外设置端头分离式围堰。为减少工程造价,连接结构轴线两侧采用φ1 000 mm钻孔桩作为围护结构,桩间采用φ600 mm旋喷桩止水,外侧设置φ850 mm三轴搅拌桩加固。端部为满足管节沉放工艺需要, 采用钢管桩组合墙作为支护结构, 其中,上部15 m为φ1 140 mm、壁厚25 mm的钢管桩,下部为φ1 200 mm 的钻孔灌注桩。西岸连接结构基坑开挖采用明挖顺作法施工,由于开挖较浅,在顶部设置1道800 mm×800 mm钢筋混凝土支撑,基坑中部设置1道φ609 mm、壁厚16 mm的钢支撑。由于基坑地质主要为吹填中粗砂,开挖前15 d在基坑内外同时进行大口径井点降水,以降低地下基岩裂隙水位,提高基坑的稳定性,保证基坑施工的安全和达到周围环境的保护要求。

3.3 岸下端头主体结构及端封墙施工

西岸端头采用C40混凝土端封墙封堵,为确保结构的密闭性能,端封墙与主体结构一同浇筑。端封墙厚为25 cm,主筋采用φ14HRB400@100钢筋,分布筋采用φ12HPB300@150钢筋,双层布置。

3.4 端封门预埋件施工

端封门横断面见图4,预埋件主要包括水密门、钢端壳、PC拉索、剪切键、H型钢、预埋管及拉合座。

图4 端封门预埋件断面(单位: mm)

1)水密门。水密门预埋件分为门框和钢封门2部分,均在江中分部进行统一加工。其中,门框与端封墙钢筋一同安装,在混凝土浇筑过程中加以保护,防止位置偏移。待端封墙混凝土达到设计强度后进行钢封门安装,安装时先在门框上焊接止水钢筋,再将钢封门与门框焊接牢靠,利用门框后的螺栓将钢封门挤压密实。

2)钢端壳。钢端壳横向及竖向均分2次进行现场安装,接头处采用焊接法进行连接。连接前应对钢端壳的水平位置、高程进行复测,合格后方可进行焊接,并应考虑焊接产生的变形。

3)PC拉索。设置在主体结构底板、顶板中部,与结构钢筋一同安装、固定,在沉管对接完成后拉紧。

4)剪切键。设置在端头结构侧、中墙处,同样与钢筋一同安装、定位,结构混凝土浇筑完成后进行鼻托安装。

5)H型钢。混凝土端封墙后竖背H型钢,型钢高度与隧道净空一致,型钢后设置钢筋混凝土枕梁及下部支座,并与底板混凝土一同施工完成。然后进行H型钢的安装及固定,最后进行端封墙钢筋安装及混凝土浇筑。

6)预埋管。端封墙设置有进排水管、进气管及电缆管,均与端封墙钢筋一同安装,两头采用法兰盖封闭。

7)拉合座。拉合座下部预埋件与隧道顶板钢筋一同安装,顶板混凝土浇筑后进行拉合座的安装。

4 接口段对接施工技术

4.1 系泊安全设计

管节在临时系泊、二次舾装完成后,通过绞移的方式浮运到沉放区,然后利用岸控和水下锚块系泊系统再次系泊,等待沉放。管节在沉放区临时系泊、安装时利用牢固的系泊系统定位,并抵抗水流作用力。由于管节安装定位时主要承受横向水流力,而纵向水流作用力相对较小,因此,锚块抛设主要考虑横向水流力作用。

4.1.1 管节水流力计算

按照《港口工程荷载规范》[12],管节的水流力

F=Cwρv2A/2。式中:Cw为水阻力系数,对于管段可取2.0;ρ为水的密度,kg/m3;v为水流速度,m/s;A为迎流面积,m2。

根据赣江水文资料可得2010—2013年隧址日最高流速为1.191m/s[13]。因此,系泊安全系统按能承受流速不大于1.2m/s的横向水流设计,即有F=0.5×2.0×1 000×1.22×8.3×115=1 374.5 kN。

4.1.2 锚块设计

采用2个水中锚块+岸上地锚的系泊形式。水中锚块为吸附式重力锚块,外形尺寸为6 m×6 m×4 m,质量为170 t,采用钢筋混凝土结构。

西岸岸控系统布置见图5,共设置4个地锚。在管节纵轴线方向布置2个15 t地锚,就位后对管节临时固定。管节对接里程布置60 t和100 t地锚各一个,与江中2个170 t锚块一同组成绞拉系统,在沉放过程中对管节进行精确调整。

在进行锚块设计时只考虑锚块与河床间的摩擦以及锚块被动土压力。

锚块质量170 t,水下浮重102 t,摩擦力f=压力×摩擦因数=102×103×10×0.3=306 kN。

图5 西岸岸控系统布置图

式中: γ为水的容重,取9.8 kN/m3;H为锚固高度,取3.5 m;Kp为被动土压力系数,根据锚块尺寸及水中地层情况取2.01;l为锚块长度,取5.71 m。

水中单个锚块抗拉力=f+Pp=306+689=995 kN。

岸上锚块质量为100 t,摩擦力f1=100×103×10×0.3=300 kN。

岸上锚块被动土压力

式中:γ1为土的容重,取18 kN/m3;H1为锚固高度,取3 m;Kpl为被动土压力系数,根据锚块尺寸及土层情况取1.83;l1为锚块长度,取3.8 m。

岸上单个锚块抗拉力=f1+Pp1=300+563.27=863.27 kN。

由以上计算可知,水中锚块和岸上锚块总抗拉力为995+863.27=1 858.27 kN,大于水流速度为1.2 m/s时管节横向承受的水流力F=1374.5 kN,满足管节系泊要求。

4.1.3 锚缆设计

主锚缆(横向)选择φ72 mm×80 m的金属绳芯钢丝绳,最小破断拉力总和为3 270 kN; 副锚缆(纵向)选择φ42 mm×105 m的金属绳芯钢丝绳,最小破断拉力总和为996 kN。

4.1.4 系泊锚块拉力试验

现场锚块安装完成后,在使用前需进行一次锚块拉力试验。安装主系泊缆后,进行锚块拉力试验,拉力试验在工程船上进行,试验拉力为800 kN,稳载30 min锚块不移位视为合格。试验结果表明,系泊系统的设计满足管节系泊要求。

4.2 接口段管节就位技术

1)因沉放区位置狭窄,拖轮不能直接拖带E1管节进入,所以选择在E2位置临时系泊和二次舾装。当E1管节在E2管节沉放区临时系泊、二次舾装完成后,通过绞移的方式浮运到E1沉放区,然后利用岸控和水下锚块系泊系统再次系泊,等待沉放。

2)E1管节沉放采用浮驳加起重船扛吊方案,管头设置1个鼻托导向装置; 管尾底部设2个支撑点,各布置1个800 t的千斤顶,有效行程为250 mm。

3)管节系泊完成后,选择恰当时机进行沉放与对接,主要包括管节初步对接、安装拉合装置、管节拉合及检测、水力压接、管节检测验收以及管节稳定压载。

4)E1管节沉放时,采用2个15 t地锚连接管节首部的两侧缆桩吊点,起重船布置在管尾,船舶轴线与管节轴线重合,起重船两主钩分别连接管节尾部的两侧缆桩吊点。

5 接口段施工关键技术

接口段位于赣江河滩,水位落差大,前期挡水围堰采用大型充砂长管袋+塑性混凝土防渗墙形式。管段对接前利用防渗墙作为止水帷幕,陆上放坡开挖并分节割除接头钢管桩,拆除防渗墙以内围堰并开挖管节基槽。破除防渗墙注水,对端封门检漏,水上拆除对接范围内剩余围堰及基槽土石方,达到管节沉放对接要求。

5.1 围堰内基坑堵头钢管桩割除

连接结构施工完成及端封墙、预埋件全部安装并验收合格后,进行堵头钢管桩处内外土方同步开挖,钢管桩周边以明挖基坑的形式进行三面放坡开挖,即E1管节两侧+钢管桩往围堰一侧的土方开挖。

首先对钢管桩周边土体进行分层开挖,至第2层钢支撑位置,钢管桩内外土体同步开挖,卸载堵头钢管桩外侧土压力,破除外侧搅拌桩和旋喷桩,进行第1次钢管桩切割。

继续降低钢管桩两侧土体,为方便切割,最终开挖位置应至设计割除高程以下0.5 m。对接管节两侧钻孔灌注桩外侧土体的开挖高程应根据计算确定,外露钻孔灌注桩作为悬臂结构能够自稳,开挖底高程要满足沉管与接口段对接时船舶吃水深度的要求。钢管桩分节割除纵断面见图6。

施工中主要控制要点及注意事项: 放坡开挖土方时,采用挖掘机分层开挖厚度不大于2 m。同时,应做好钢管桩处的水位监测,降水井应持续降水,当遇到雨天时,在开挖面设置集水沟和集水坑,并进行明水抽排,确保钢管桩在陆上进行切割。

图6 钢管桩分节割除纵断面图(单位: m)

5.2 水面以上围堰陆上拆除

在进行基槽开挖时,同步进行沉管对接范围内剩余围堰的拆除。由于围堰形式为内大外小双堰体形式,两堰体之间采用塑性混凝土防渗墙止水。剩余围堰拆除时为保证施工安全,应遵循先靠岸侧、再迎水侧、最后防渗墙的原则施工。以防渗墙为分界点,先往岸边分层放坡开挖,拆除采取挖掘机开挖、自卸汽车运输。由于堰体主要为中粗砂,施工时应进行必要的便道硬化,平路可铺设钢板,斜坡填筑砖渣便道。在防渗墙靠岸侧放坡完成后,进行防水墙往江一侧开挖,每层开挖深度2 m。迎水侧每开挖一层,靠岸侧亦开挖一层,直至防渗墙外侧开挖至江水位1 m以上。然后方可机械破除防渗墙及两侧搅拌桩,破除防渗墙前围堰内人员、机械应全部撤离完毕。防渗墙破除完成后,可开槽将江水引入围堰内,完成围堰内注水。

5.3 陆上基槽开挖

堵头钢管桩切割完成后,继续进行钢管桩外侧E1管节范围内基槽陆上开挖。基槽开挖分为土方开挖和岩层开挖2部分,基槽下部2~4 m为中风化粉砂质泥岩,岩层完整性较好。土方采用挖掘机直接分层开挖,岩层需先采用破碎头将其凿除,挖机配合自卸汽车运输。

基槽开挖完成后,在端封门外放置空集装箱,可减少围堰内注水时端头基槽的回淤量。

5.4 围堰内注水

围堰防渗墙内基槽开挖施工完成后,拆除对接范围内的防渗墙5~10 m,将江水引入围堰内。当水位超过对接段结构顶板1 m时,封堵缺口并停止注水,观察端封门的渗漏情况,如无渗漏,继续注水,直至围堰内外水位一致。

5.5 水上拆除围堰及基槽开挖

水上利用抓斗船拆除管节范围内剩余围堰,开挖剩余基槽土方。基槽岩层采用船只水下爆破,然后将渣土运至指定区域。基槽开挖完成后进行水下扫测,合格后进行管节浮运及对接。

6 现场施工效果

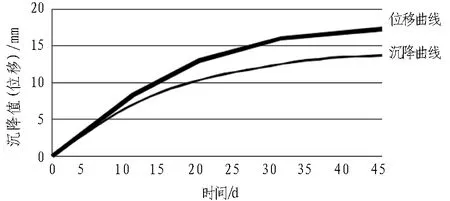

在接口段拆除的过程中,持续对围堰及基坑的位移及沉降量进行监测。采用沉降量(位移)与速率的双重指标进行控制(沉降及位移控制值为30 mm,预警值为20 mm; 速率控制值为1.5 mm/d,预警值为1.0 mm/d)。围堰和基坑沉降(位移)曲线见图7,可知施工完成后累计沉降14.28 mm、累计水平位移 17.22 mm。此外,施工监测的最大沉降速率为0.80 mm/d、最大位移速率为0.87 mm/d。沉降(位移)与速率均满足要求。

图7 累计沉降和位移曲线

Fig. 7 Curves of accumulated settlement and displacement of cofferdam and foundation pit

红谷隧道西岸接口段施工取得了较好的效果,端封墙及预埋件均在无水条件下施工,很好地解决了内河水位变化较大的挡水难题。接口段拆除以围堰防渗墙为平面分界,内侧实现了钢管桩、围堰及基槽的陆上施工作业(见图8)。接口段对接管节就位及沉放利用岸边地锚进行,较水上船舶定位更准确,且减少了两侧基槽开挖土方量。相比常规的水上拆除方案,工期从130 d减少至90 d,降低约31%。拆除费用从2 100万元降低至1 550万元,降低约26%。

图8 围堰、基槽陆上开挖

7 结论与讨论

1)根据南昌红谷隧道西岸接口段设计,采用充砂长管袋作为堰体结构,中部设置塑性混凝土防渗墙,其整体稳定性强,止水效果好,解决了接口段基坑高水位差条件下的防水问题。

2)在赣江枯水季节对接口段进行拆除,可以实现端头支护钢管桩的陆上拆除,减少常规端头基坑灌砂后重复清除的工序,并可将防渗墙以内大部分围堰及管节基槽开挖调整为陆上施工,减少深厚岩层水下爆破施工的工程量。

3)接口段陆上作业安全可靠,施工进度快,基槽开挖质量容易检测,节约水下基槽开挖及炸礁的成本,值得应用与推广。

4)南昌红谷隧道采用大型围堰隔水防护,暗埋段陆上施工的技术较为新颖,但在围堰拆除过程中,为保证堰体的稳定,拆除进度较为保守,今后可针对河流水位、基槽开挖及围堰拆除程度变化对围堰稳定性的影响进行研究,以实现基槽注水前最大程度地拆除围堰,加快工程进度,并减少注水时带入基槽内的管袋充砂量。

[1] 刘千伟, 杨国祥, 周松. 宁波市常洪沉管隧道工程[J]. 世界隧道, 2000(6): 6-13, 23. LIU Qianwei, YANG Guoxiang, ZHOU Song. Changhong Immersed Tunnel in Ningbo City,Zhejiang Province[J]. World Tunnel, 2000(6): 6-13, 23.

[2] 陈柳娟, 朱桔妹, 杨志豪, 等. 宁波市常洪隧道江南暗埋段结构设计[J]. 地下工程与隧道, 2002(3): 28-32. CHEN Liujuan, ZHU Jumei, YANG Zhihao, et al. Structure design of segment buring section in south of Yongjiang River of Changhong Immersed Tunnel in Ningbo [J]. Underground Engineering and Tunnels, 2002(3): 28-32.

[3] 刘千伟. 常洪沉管隧道接头施工技术[J]. 岩石力学与工程学报, 2003(增刊1): 2478-2483. LIU Qianwei. Construction technique of joints for Changhong Immersed Tube Tunnel [J]. Chinese Journal of Rock Mechanics and Engineering, 2003(S1): 2478-2483.

[4] 李侃, 杨国祥. 上海外环线越江沉管隧道工程技术概览 [J]. 世界隧道, 2000(5): 32-37. LI Kan, YANG Guoxiang. Technology review of Shanghai out-ring river crossing immersed tunnel [J]. World Tunnel,2000(5): 32-37.

[5] 杨志豪, 陈柳娟, 贺春宁, 等. 上海外环沉管隧道设计(五): 浦西岸壁保护结构的设计 [J]. 地下工程与隧道, 2004(3): 6-10, 23. YANG Zhihao, CHEN Liujuan, HE Chunning, et al. Design of Shanghai out-ring river-crossing immersed tunnel(5): Design of soil retaining system in west of Huangpu River[J]. Underground Engineering and Tunnels, 2004 (3): 6-10, 23.

[6] 朱家祥, 陈彬, 刘千伟, 等. 上海外环沉管隧道关键施工技术概述(续)[J]. 岩土工程界, 2003(9): 7-10. ZHU Jiaxiang, CHEN Bin, LIU Qianwei, et al. Overview on key construction technologies for Shanghai out-ring immersed tunnel (Continuity)[J]. Geotechnical Engineering World, 2003(9): 7-10.

[7] 顾闻. 上海外环沉管隧道设计(十二): 外环隧道钢管桩挡墙设计[J]. 地下工程与隧道, 2006(3): 5-7, 12. GU Wen. Design of Shanghai out-ring immersed tunnel (12): Steel-pipe pile retaining wall design [J]. Underground Engineering and Tunnels, 2006(3): 5-7, 12.

[8] 汪海洋. 佛山沉管隧道干坞及护岸工程施工关键技术[J]. 广东水利水电, 2012(3): 51-53. WANG Haiyang. Key construction technologies for drydock and bank protection engineering of Foshan Immersed Tunnel[J].Guangdong Water Resources and Hydropower, 2012(3): 51-53.

[9] 吴峰. 中央大道海河隧道关键施工技术[J]. 国防交通工程与技术, 2015(3): 39-43. WU Feng. Key construction techniques for the Haihe River Tunnel on Central Avenue[J]. Traffic Engineering and Technology for National Defence, 2015(3): 39-43.

[10] 王文欣, 王艳宁, 熊刚, 等. 天津海河沉管隧道岸壁保护方案研究[J]. 地下工程与隧道, 2013(2): 53-54, 57. WANG Wenxin, WANG Yanning, XIONG Gang, et al. Study of soil retaining scheme of Haihe Immersed Tunnel in Tianjin[J]. Underground Engineering and Tunnels, 2013(2): 53-54, 57.

[11] 孙国润. 海河隧道岸壁保护关键施工技术 [J]. 天津建设科技, 2013(3): 33-35. SUN Guorun. Key construction technologies for soil retaining of Haihe Immersed Tunnel[J]. Tianjin Construction Science and Technology, 2013 (3): 33-35.

[12] 港口工程荷载规范: JTS 144—1—2010[S]. 北京: 人民交通出版社, 2010. Load code for harbor engineering: JTS 144—1—2010[S]. Beijing: China Communications Press, 2010.

[13] 郭小龙, 李志军. 特高特大型充砂长管袋围堰在红谷沉管隧道工程中的应用[J]. 隧道建设, 2016, 36(9): 1147-1154. GUO Xiaolong, LI Zhijun. Application of large-scale sandbag cofferdam to Honggu Immersed Tunnel in Nanchang[J]. Tunnel Construction, 2016, 36(9): 1147-1154.

Design and Construction of Connection Section between Land Section and Underwater Section of Inland Immersed Tunnel

LI Dahong1, LIU Guoxiu2, JIANG Shufeng2

(1.NanchangUrbanPlanning&DesignInstitute,Nanchang330000,Jiangxi,China; 2.ErchuCo.,Ltd.ofChinaRailwayTunnelGroup,Sanhe065201,Hebei,China)

In consideration of safety, reliability and economy of construction, large-scale sandbag cofferdam and anti-seepage wall are selected as soil retaining system of Honggu Immersed Tunnel; and the steel pipe pile, jet grouting pile and mixing pile are used as retaining structures, so as to guarantee the water retaining effect of connection section between mined section and immersed section of Honggu Immersed Tunnel in Nanchang under large water-head difference condition, successfully finish preliminary construction of the connection section and dismantle the connection section before segment floating and transportation. Key technologies, drying out method for steel tube plug pile in foundation pit, overland foundation trench excavation and overland cofferdam dismantling synchronously, are adopted by optimizing conventional construction scheme. The construction results show that the composite structure of sandbag cofferdam and anti-seepage wall has a good water retaining effect; the quality of dismantling of steel pipe pile, segment foundation trench and sandbag cofferdam has been guaranteed; the construction period has been reduced by 31% and the structure dismantling cost has been reduced by 26%. The results can provide reference for similar projects in the future.

immersed tunnel; connection section between land section and underwater section; retaining structure; cofferdam; foundation trench excavation

2016-05-30;

2016-12-24

李达宏(1979—),男,江西吉安人,2001年毕业于重庆交通大学,桥梁与隧道工程专业,本科,高级工程师,现从事市政工程设计工作。E-mail: 10468248@qq.com。

10.3973/j.issn.1672-741X.2017.04.018

U 455.46

B

1672-741X(2017)04-0510-07