氨法烟气脱硫副产环己酮肟的探索

2017-05-02杨春和

杨春和,李 贤

(中石化南京工程有限公司,江苏南京 211100)

氨法烟气脱硫副产环己酮肟的探索

杨春和,李 贤

(中石化南京工程有限公司,江苏南京 211100)

针对氨法烟气脱硫副产硫酸铵装置亏损问题,初步探索了氨法烟气脱硫副产环己酮肟的主要工艺步骤以及主要工艺过程的原理和方法,比较了氨法烟气脱硫副产硫酸铵和副产环己酮肟的生产成本。表明氨法烟气脱硫副产环己酮肟可以充分利用氨法烟气脱硫工艺过程的硫资源和氨资源,当环己酮价格7 000元/t·h,环己酮肟生产成本约6 945.23元/t,远低于目前工艺方法环己酮肟生产成本,该方法有明显的经济效益。

氨法烟气脱硫;亚硫酸氢铵;羟铵;环己酮肟化;硫酸铵;环己酮肟

目前未见氨法烟气脱硫和环己酮肟技术相结合的文献报道。硫酸羟胺法是用氨和二氧化硫反应生产硫酸羟胺,然后将所获得的硫酸羟胺与环己酮反应生成环己酮肟的方法[1]。该工艺技术国内外早已经工业化,其优点是投资小,操作简单,安全性好,而且副产的硫酸铵颗粒大,品质好,售价高,但有明显缺点,其原料NH3和SO2消耗量大,副产硫酸铵量大,经济性差,缺乏市场竞争力。环己酮肟是己内酰胺的关键原料。2016年,国内己内酰胺产能约421万t[2]。按照环己酮肟∶己内酰胺为1.06∶1的比例推算,环己酮肟的需要量是446.26万t/a,市场需求空间巨大。氨法烟气脱硫是以氨或氨水为吸收剂,吸收烟气中的二氧化硫,具有反应速率快,吸收剂利用率高,适合高SO2烟气脱硫等优点[3-5],技术成熟,工业化应用广。目前,氨法脱硫在烟气脱硫行业占主导地位,其副产品主要是硫酸铵[6-7],该工艺方法的装置亏损严重。

本文初步探索氨法烟气脱硫副产环己酮肟的原理和步骤,并采用成本比较的方法,考察氨法烟气脱硫副产硫酸铵和副产环己酮肟的生产成本,结果表明目前氨法副产硫酸铵的市场价格远低于烟气脱硫成本,该技术没有经济性,而氨法烟气脱硫副产环己酮肟生产成本低于国内现有主流工艺生产成本,经济性明显。

1 反应原理

氨法烟气脱硫副产环己酮肟的主要过程包括制备亚硫酸氢铵、制备硫酸羟胺、环己酮肟化得到环己酮肟。

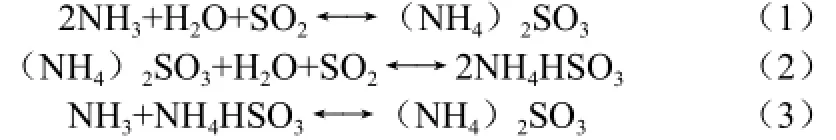

1.1 氨法烟气脱硫制备亚硫酸氢铵反应原理

氨法烟气脱硫吸收过程反应式如下∶

在吸收液循环使用过程中,式(2)是吸收SO2最有效的反应。通过补充新鲜氨水[式(3)]可保持亚硫酸铵溶液的浓度[8]。

1.2 硫酸羟胺法合成原理

以亚硫酸氢铵(NH4HSO3)、二氧化硫(SO2)还原亚硝酸盐来制造硫酸羟胺[(NH2OH)2·H2SO4]。

主要反应式如下(以NH4NO2为例)∶

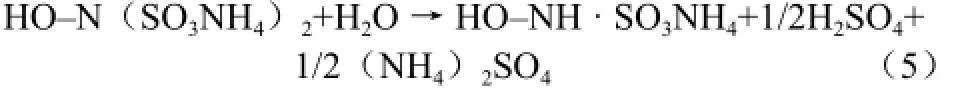

亚硝酸盐、SO2与NH4HSO3反应生成羟胺二磺酸盐。羟胺二磺酸盐水解生成单磺酸盐、硫酸以及硫酸铵。

单磺酸盐水解生成硫酸羟胺及硫酸铵。

1.3 环己酮肟的制备[1]

硫酸羟胺溶液与环己酮在一定条件下反应生成环己酮肟的过程称作环己酮肟化。主要反应式如下∶

式(8)是用氨调节环己酮肟化过程的pH值,将环己酮肟的过程产生的硫酸转化为硫酸铵。

2 过程步骤

氨法烟气脱硫副产环己酮肟的主要工艺过程为∶

1)氨法烟气脱硫制备亚硫酸氢铵∶以氨或氨水为吸收剂,吸收烟气中的二氧化硫,制备亚硫酸氢铵;

2)脱硫吸收液固液分离∶脱除亚硫酸氢铵溶液中的固体杂质;

3)硫酸羟胺的制备∶将亚硫酸氢铵与亚硝酸盐、二氧化硫反应制备硫酸羟胺;

4)将步骤3)制得的硫酸羟胺溶液脱水提浓;

5)环己酮肟化∶将硫酸羟胺与环己酮进行肟化反应,并补充氨,制得环己酮肟。

以上工艺过程同时副产硫酸铵,工艺流程示意见图1。

2.1 氨法烟气脱硫制备亚硫酸氢铵

该过程方法较多,本文以两个吸收塔流程为例说明。第一个称作预吸收塔,第二个称作吸收塔。过程如下∶经过除尘和脱硝净化后的含SO2烟气,用鼓风机送入预吸收塔,与由循环泵送到预吸收塔上部的吸收液体接触吸收,大部分SO2在预吸收塔被吸收,吸收SO2的吸收液体一部分自循环做吸收液,其余为亚硫酸氢铵成品。从预吸收塔出来的烟气进入第二吸收塔。第二吸收塔下部的吸收液体一部分自循环作吸收液,其余去预吸收塔。在第二吸收塔中,烟气与循环吸收液体逆流接触吸。SO2几乎全部被吸收,余气经过水洗涤,除雾等过程后排放。

图1 氨法烟气脱硫副产环己酮肟工艺流程示意

对预吸收塔和吸收塔的循环吸收液冷却降温,以控制吸收液体温度,保证吸收效果和所制亚硫酸氢铵浓度。在吸收塔中(预吸收塔+吸收塔),氨水对SO2的吸收效果较差,当吸收液中氨∶亚硫酸铵=1∶1(摩尔比)浓度时,吸收效果最好,吸收液以(NH4)2SO3-NH4HSO3混合液形式存在。(NH4)2SO3与SO2反应生成NH4HSO3;NH4HSO3与NH3反应转化成(NH4)2SO3,所以吸收过程pH值控制尤其重要,溶液呈酸性状态,产物NH4HSO3才会存在。

为满足后续生产环己酮肟要求,吸收过程需要控制亚硫酸氢铵溶液中不含SO2,否则对环己酮肟质量有有害影响。最有效的办法是使溶液的pH值不小于5[1],控制制备的亚硫酸氢铵溶液中同时含有亚硫酸铵,其中,所述亚硫酸氢氨与亚硫酸铵质量比值为8~25[9],优选12~20[9]。该目标在预吸收塔中实现。

由于亚硫酸铵和亚硫酸氢铵具有可氧化性,在空气存在下,不经过加热就可以被氧化成硫酸盐和连二硫酸盐,加热时会加剧氧化作用。为减少氧化作用,可以在吸收液中加阻氧化剂,如对苯二胺、对苯二酚等;并且在操作中,采用较低的吸收温度,采取措施迅速移除吸收过程的反应热。又因吸收过程是放热反应,所以较低的吸收温度不仅减少了氧化作用,同时也有利于吸收反应过程和防止氨逃逸。

该过程吸收剂中氨的浓度已经工业化的装置是23%~25%,为了控制氨逃逸,第二吸收塔采用较低温度和较低的pH值,pH值要求小于5.5[1],增大氨溶解度。并且塔顶用水冲洗稀释溶解逃逸的氨和安装除雾器,本方法所讲的除雾,优选折流板除雾加电除雾,除去气体中夹带的雾滴,抑制氨逃逸,使氨逃逸量≤5mg/m3。

第一吸收塔中硫酸氢铵浓度高,但硫酸氢铵无吸收能力,亚硫酸铵浓度低,所以吸收力差;而第二吸收塔亚硫酸铵浓度高,亚硫酸铵与氨的摩尔比可控制为最佳条件1∶1,故第一吸收塔吸收液体的吸收能力弱于第二吸收塔吸收液体的吸收能力,这种方法一方面保证了制备硫酸羟铵需要的亚硫酸氢铵溶液浓度,另一方面保证了第二吸收塔吸收液体对SO2的强吸收能力,保证了脱硫效果。

氨法烟气脱硫制备亚硫酸氢铵的优选主要工艺条件为∶亚硫酸氢铵溶液pH值为5.0~5.5[1];预吸收塔外循环吸收液温度为40~45℃[9];第二吸收塔温度优选25~30℃[9]。

2.2 脱硫吸收液固液分离

如果烟气含灰尘,净化除尘效果不可能达到100%,灰尘必然在烟气吸收系统中积累,所以脱除亚硫酸氢铵溶液中的固体杂质后再参与后续反应效果较好。具体可以是沉降、过滤、旋流分离等或它们的组合措施。对于不含灰尘烟气,此过程不是必须的。

2.3 硫酸羟胺的制备[1]

吸收液经过固-液分离净化后,经过计量与亚硝酸盐溶液按照比例控制混合并冷却,混合时有部分化学反应,生成羟胺单磺酸盐。混合反应后的液体冷却到0~5℃后与气体SO2反应,硫酸羟胺制备反应器用pH值3~4控制通入的SO2的量,生成羟胺二磺酸盐。羟胺二磺酸盐水解反应生成硫酸羟胺。本文所述的亚硝酸盐可以是亚硝酸铵、亚硝酸钠等。作为优选,该过程采用亚硝酸铵,有利于改善羟胺的工艺操作,提高合成羟胺的质量,同时提高了副产硫酸铵的品质。

硫酸羟胺的制备主要工艺条件(以NH4NO2为例)。反应条件∶NH4NO2∶NH4HSO3=1∶(1.03±0.02)(摩尔比);反应液pH=3~4;NH4NO2与NH4HSO3混合液出口温度0~5℃;生成二磺酸盐反应温度0~5℃;二磺酸盐水解温度95~110℃;水解时间3~4h。

2.4 硫酸羟胺溶液脱水提浓

制备硫酸羟胺时,在95~110℃的水解反应末期提高硫酸羟胺溶液的浓度,具体可以是减压到负压,或者加热蒸发除水,优选减压闪蒸。减压后,水汽化蒸出,同时溶液温度降低。提浓后硫酸羟胺浓度大于0.8mol/L。提浓的原因为∶后续肟化反应产物分离出的水,在含(NH4)2SO4的溶液中,蒸发浓缩制硫酸铵,如果水的浓度高,则耗能大,另一方面水含量高会引起硫酸铵溶液中有机物溶解损失。

2.5 环己酮肟的制备[1]

硫酸羟胺和环己酮肟化反应生成环己酮肟,用氨中和反应产物硫酸,生成硫酸铵。通入的氨量用pH计控制,两段连续肟化通常pH值为5~6,温度55~65℃。肟化反应方法有间歇肟化、连续肟化和逆流肟化等方式,间断肟化在大型工业装置中已被淘汰。连续肟化时,为保证环己酮的转化,羟胺用量一般需超过理论量的3%~8%,过量的羟胺随肟化反应的硫酸铵母液损失掉。但即使在这样的配料比下,环己酮仍不能完全转化为环己酮肟,所得产品环己酮肟中环己酮仍在0.1%以上。这不仅增加了环己酮的消耗,而且影响最终产品己内酰胺的质量。为了克服上述缺点,优选逆流肟化。逆流肟化有两段逆流肟化和多段逆流肟化方法。所述逆流肟化反应中,环己酮与羟胺的摩尔比为(1∶1)~(1∶1.06)。

在肟化过程通入有机溶剂,其中,有机溶剂可以为苯、甲苯、二甲苯、甲基环戊烷或环己烷及其混合物。加入有机溶剂后,改善了反应体系的扩散性能,环己酮转化为环己酮肟的转化率提高,环己酮肟中环己酮含量通常在0.1%以下,并且无机相中溶解的环己酮肟、环己酮少,损耗小,由此减少了环己酮的消耗。逆流肟化产液经无机相和有机相分离,有机相去肟精制处理,得环己酮肟;无机相为硫酸铵溶液,去硫酸铵结晶装置处理得到固体硫酸铵。逆流肟化工艺国内早已经成功工业化,在此不详述。

3 副产品生产成本估算与分析

3.1 烟气脱硫副产硫酸铵脱硫生产成本分析

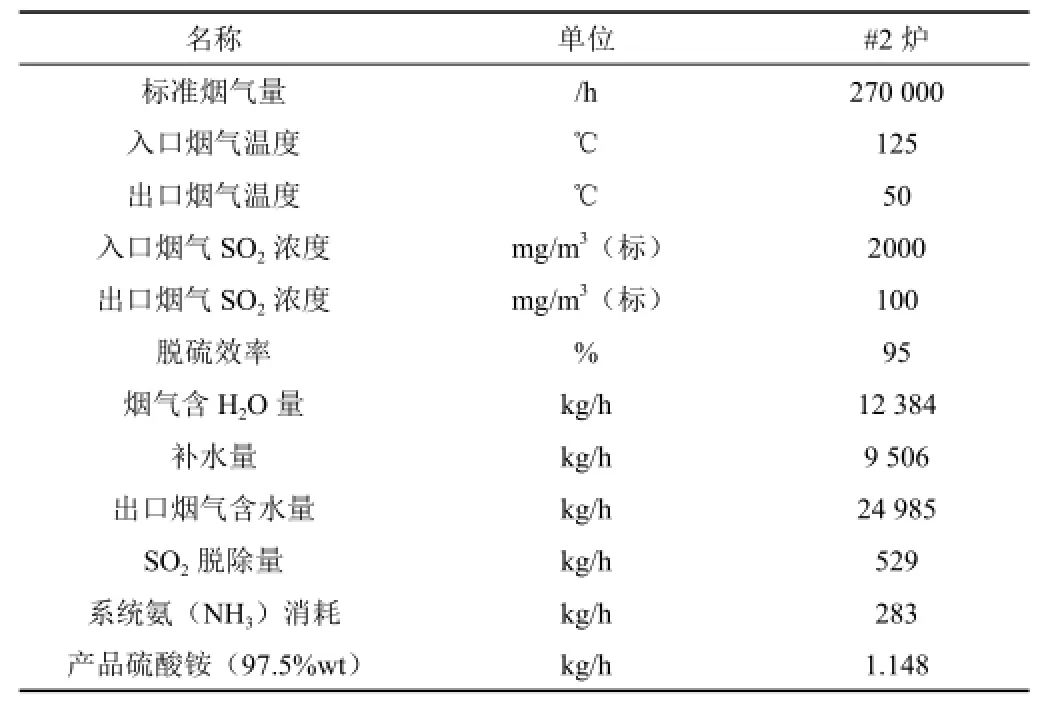

以一个220t/h锅炉的烟气脱硫副产硫酸铵装置为例,其烟气成分见表1,总物料衡算见表2。

表1 烟气成分

表2 副产硫酸铵脱硫系统总物料衡算

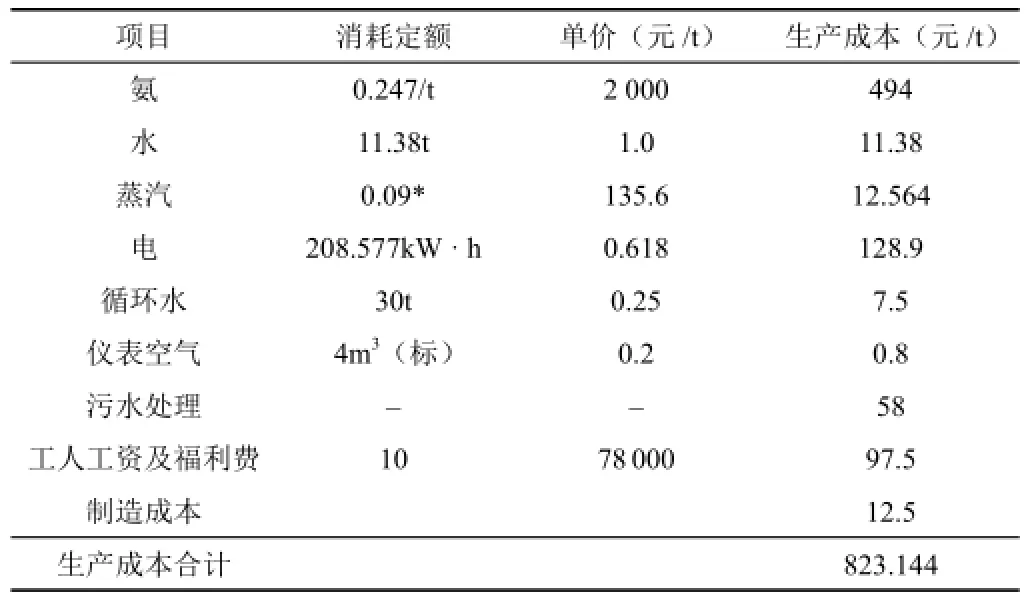

上述例子的氨法烟气脱硫副产硫酸铵生产成本见表3。

表3 氨法烟气脱硫副产硫酸铵生产成本估算

2004年,叶树滋[10]文中三效结晶硫酸铵蒸汽消耗定额小于1t/t硫酸铵。2006年,李成益[11]文中案例∶标准烟气量∶126×104m3(标)/h,入口烟气SO2浓度2 100mg/m3(标),入口烟气温度138℃,工程静态总投资9 350万元,年运行时间7 200h,年产硫酸铵量3.693 6万t,年耗氨量1.263万t,年耗水量43.2万t,年耗电量770.4万kW·h,年耗蒸汽量13.060 8万t,计算氨法烟气脱硫副产硫酸铵的蒸汽的消耗定额3.536t/t硫酸铵。国内某硫酸铵蒸发结晶干燥装置,硫酸铵蒸发结晶利用烟气余热和其他工艺余热,仅硫酸铵干燥装置消耗蒸汽,蒸汽消耗降低到0.09t/t硫酸铵。

副产品硫酸铵价格2011年高位时,价格超过1 000元/t,己内酰胺装置副产的高品位硫酸铵价格甚至超过1 200元/t。2013年低位时为370元/t。目前每吨己内酰胺装置副产的高品位硫酸铵600~710元/t左右,烟气脱硫副产的硫酸铵价格更低,在500元/t以下,远低于生产成本,所以目前烟气脱硫副产硫酸铵装置亏损是必然的。

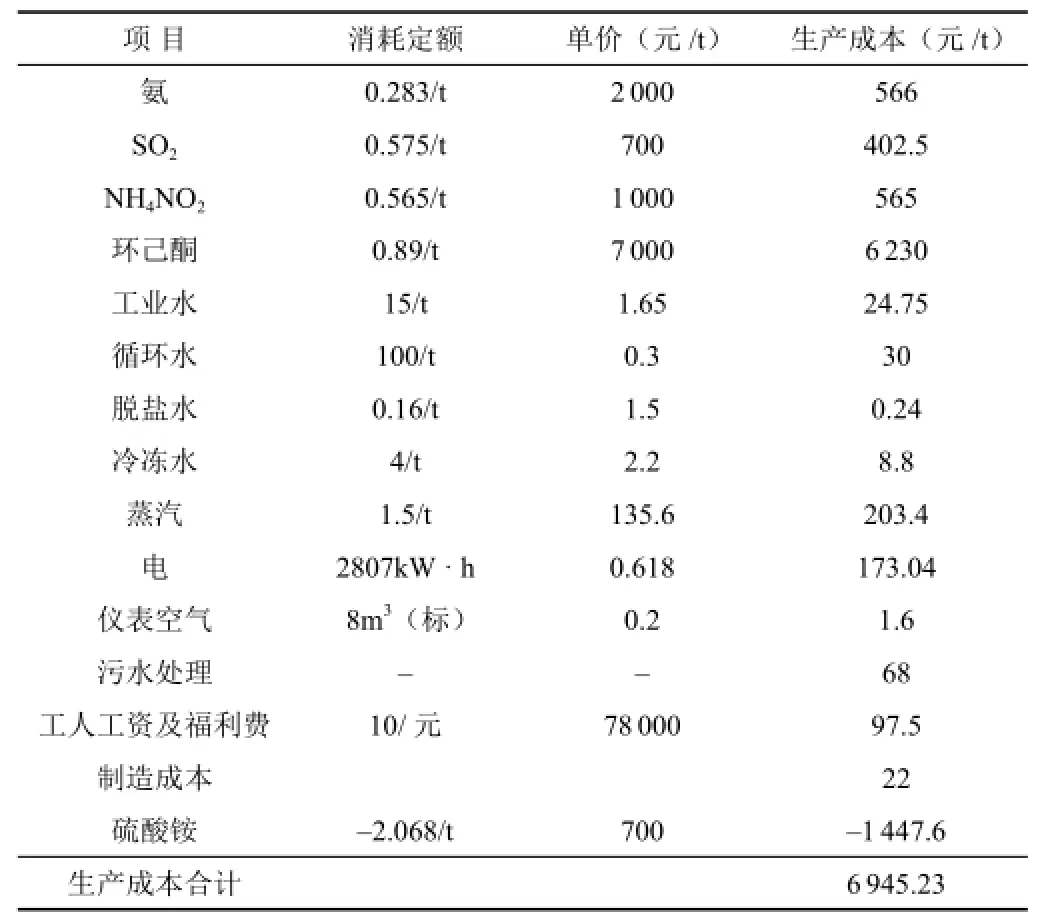

3.2 烟气脱硫副产环己酮肟生产成本估计

同样以一个220t/h锅炉的烟气脱硫副产硫酸铵装置为例,烟气成分同表1,标准烟气量和脱硫效率同表2。从亚硫酸氢铵到硫酸羟胺,再到环己酮肟过程,羟胺制备过程SO2为补充量,肟化过程NH3为补充量。总物料衡算见表4。

表4 烟气脱硫副产环己酮肟总物料衡算

由表4可以看出∶脱硫系统产NH4HSO3项比较产(NH4)2SO4所消耗的NH3大约减少一半;脱硫系统除外补充的SO2消耗量相当于脱硫系统中的脱除的SO2量,NH3的补充消耗量相当于脱硫系统中的NH3用量,由于NH4NO2的加入,烟气脱硫副产环己酮肟系统副产硫酸铵产量约翻倍。由于一系列工艺过程,硫酸铵品质将达到己内酰胺装置副产硫酸铵品质,副产硫酸铵售价预计将提高100~210元/t。

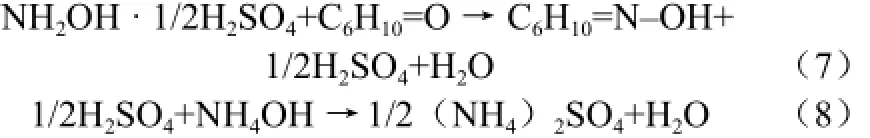

由表5可以看出,氨法烟气脱硫副产环己酮肟工艺,环己酮7 000元/t·h,环己酮肟生产成本接近6 945.23元/t,而现有工艺环己酮肟成本约为7 400~8 300元/t,所以本方法可以使烟气脱硫和制备环己酮肟的总过程盈利,有显著的经济效益。通过这种工艺组合的方式,烟气中的SO2和氨法脱硫所用的吸收剂氨都用作了环己酮肟的原料,使得生产环己酮肟的成本下降,同时还扩大己内酰胺原料环己酮肟的来源,经济效益可观。

项 目消耗定额单价(元/t)生产成本(元/t)氨0.283/t2 000566 SO20.575/t700402.5 NH4NO20.565/t1 000565环己酮0.89/t7 0006 230工业水15/t1.6524.75循环水100/t0.330脱盐水0.16/t1.50.24冷冻水4/t2.28.8蒸汽1.5/t135.6203.4电2807kW·h0.618173.04仪表空气8m3(标)0.21.6污水处理--68工人工资及福利费10/元78 00097.5制造成本22硫酸铵-2.068/t700-1 447.6生产成本合计6 945.23

4 结束语

烟气脱硫副产环己酮肟技术是将成熟的氨法烟气脱硫和成熟的硫酸羟胺制环己酮肟工艺组合,经过氨法烟气脱硫制备亚硫酸氢铵、脱硫吸收液固液、硫酸羟胺的制备、硫酸羟胺溶液脱水提浓和环己酮肟化等工艺过程。一方面将烟气中的SO2和氨法烟气脱硫吸收剂氨高效利用生产环己酮肟,另一方面与现有技术相比可以在一定程度上降低环己酮肟生产成本。该技术可以应用于锅炉烟气、硫铁矿生产硫酸时产生的含二氧化硫尾气、催化裂化含SO2烟气等脱硫,使尾气达标排放,并制成己内酰胺原料环己酮肟。目前,国内已经有一定的研究成果,还没有工业化案例,建议尽早进行工业化实验,在工业化实验的基础上,完善该技术,尽早实现工业化。另外该技术还需亟待解决下列问题∶O2对NH4HSO3的氧化作用,抑制烟气脱硫过程中NH4HSO3被氧化的措施[2];烟气中CO2、SO3对该工艺的影响;烟气脱硫过程多产NH4HSO3和同时确保烟气达标排放方法的研究;烟气中升华硫的消除;吸收液中固体杂质和对己内酰胺有恶劣影响的其他杂质的消除措施等[2]。

总之,该技术有着一定市场前景,可以先以低端己内酰胺市场为目标,用于己内酰胺原料,待技术完善后再进入高端市场。预测该技术实现工业化应用后不仅可改善烟气脱硫效益,而且为己内酰胺的生产提供了一种新的方法。烟气脱硫副产环己酮肟,可以在解决烟气脱硫问题的同时,充分利用氨法烟气脱硫工艺过程的硫资源和氨资源,生产副产附加值高、产品市场需求量大的环己酮肟,实现烟气脱硫副产物的高品位资源化利用,使得氨法烟气脱硫具有经济效益。

[1] 己内酰胺生产及应用编写组.己内酰胺生产及应用[M].北京∶烃加工出版社,1988∶118-138.

[2] 张兴刚.己内酰胺星光暗淡何时再璀璨[J].化工管理,2015,31(10)∶45-47.

[3] Xu Changxiang,Fu Guoguang.Review on ammonia flue gas desulfurization[J].Electric Power Environmental Protection,2005,21(2)∶40-41.

[4] 肖文德,吴志泉.二氧化硫脱除与回收[M].北京∶化学工业出版社,2001∶2-6.

[5] 任岷,娄晓灵.中小化工燃煤锅炉烟气脱硫技术路线的选择[J].化工环保,2011,31(3)∶226-229.

[6] 周至祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京∶中国电力出版社,2006∶2-8.

[7] 蒋文举.烟气脱硫脱硝技术手册[M].北京∶化学工业出版社,2006∶188-192.

[8] Gao Xiang,Ding Honglei,DU Zhen,et a1.Gas-liquid absorption reaction between(NH4)2SO3solution and SO2for ammonia-based wet flue gas desulfurization[J].Applied Energy,2010,87(8)∶2647-2651.

[9] 杨春和,李贤,张鹏.氨法烟气脱硫副产环己酮肟的方法∶中国,200510698837.2.X[P].2015-10-23.

[10] 叶树滋.硫铵溶液蒸发结晶技术的探讨[J].硫酸工业,2004,(2)∶15-17.

[11] 李成益.几种烟气脱硫工艺及技术经济分析[J].石油化工技术经济,2006,2(6)∶14-19.

Exploration of Cyclohexanone Oxime Producted As a By-product In Ammonia Method Exhaust Gas Desulfurization Process

Yang Chun-he,Li Xian

Aiming at the problem of loss of ammonium sulphate producted as a by-product in ammonia method exhaust gas desulfurization process the article explores the principle and method of main process steps of cyclohexanone oxime producted as a by-product in ammonia method exhaust gas desulfurization process,and compares the production cost of by-product ammonium sulfate and by-product of cyclohexanone oxime in ammonia method exhaust gas desulfurization process.Results show that the process of cyclohexanone oxime producted as a by-product in ammonia method exhaust gas desulfurization process can make full use of sulfur resources and ammonia resource,and cyclohexanone oxime production cost is about 6945.23 yuan per ton which is far below the cyclohexanone oxime production cost of current process when the price of cyclohexanone is 7000 yuan/ton,and the method has obvious economic benefits.

ammonia method exhaust gas desulfurization;ammonium bisulfite;ammonium hydroxide;cyclohexanone oximate;sulfate ammonium;cyclohexanone oxime

X703

B

1003-6490(2017)02-0090-04

2017-02-02

杨春和(1970—),男,湖北武汉人,高级工程师,主要研究方向为化工设备工艺。