低压醇烃化装置技改小结

2017-05-02赵保仓张亚茹

赵保仓,张亚茹

(河南能源化工集团安化公司,河南安阳 455133)

低压醇烃化装置技改小结

赵保仓,张亚茹

(河南能源化工集团安化公司,河南安阳 455133)

介绍了河南能源化工集团安化公司二套合成氨/尿素系统低压醇烃化装置自2010年系统扩能改造后,出现了醇烃化装置结蜡现象严重,出口微量偏高,影响合成氨触媒使用周期,合成氨产量受到影响,并造成压缩机五段带水,气阀较大损害等一系列的问题。通过增加蒸发冷、烃分、除蜡器技术改造,投运效果较好,最终问题得到了解决。

醇烃化装置;结蜡;微量;技术改造;合成氨触媒;效果

河南能源化工集团安化公司二套合成氨/尿素系统采用煤制气生产合成氨工艺,2010年经过系统扩能改造,系统由8万t/a合成氨的生产模式改为5万t/a甲醇、14万t/a合成氨的运行模式。其中净化工序采用中串低CO变换、NDC技术脱硫、PSA变压吸附代替原热加碱法脱碳,精脱硫,低压醇烃化技术代替原氧化锌甲烷化技术送出合格的精制气,送往合成工序生成合成氨,同时副产的粗甲醇,送往甲醇精馏工序生成甲醇。醇烃化技改工程,自2010年12月份建成投产,为我国首套全低压醇烃化系统。由西安同大公司设计的组合型水洗甲醇分离装置和高效微震膜相结合的工艺设备,目的用来吸收、分离工艺气体中气态、雾态、液态甲醇和烃化物,净化工艺气体。在实现产能最大化的同时,保证合成氨工序的工艺气符合要求,降低甲醇、乙醇及烃化物含量。烃分运行至2015年以来,出现了醇烃化出口微量偏高,影响合成氨触媒活性,从而合成氨产量,并造成压缩机五段带水,损坏气阀等一系列的问题。通过有针对性的研究,对醇烃化装置进行技改,改造完成后,醇烃化出口微量得到了有效控制,达到了预期效果,延长合成氨触媒使用寿命。

1 工艺与设备情况简介

1.1 工艺流程简介

自压缩来的≤5.0MPa原料气经过油分后,与出循环气油分的气体汇合,经过甲醇预热器,被反应出口气加热至190~200℃,进低压甲醇塔,反应后的热气经热交冷却到60~70℃进水冷,经分离器分离醇后,一部分气体经循环机加压与原料气混合,循环反应。另一部分醇后气经过醇烃化预热器,被出醇烃化塔的反应气加热至200℃左右,从低压醇烃化塔底部进塔,经中心管进入低压醇烃化触媒表面,轴向通过水管换热器,经过恒温反应后的气体,进入烃化段,将气体中<0.3%的CO+CO2转化为烃化物以后出塔。反应后的热气经过醇烃化预热器,温度降到60~70℃进水冷器,出水冷的气体进入醇烃洗涤分离器(以下简称烃分),分离水分后,气体送入后工序。

1.2 主要设备简介

1.2.1 甲醇塔

DN2400 H净=15m 外筒∶Ø2 710/Ø2 510×16 995 内件∶Ø2 390×16 933

工作压力≤5.5MPa 容积∶V=65.0m3触媒筐∶VCM=31.0m3换热器∶F=1 960m2

设计压差∶3.0MPa

1.2.2 醇烃化塔

DN2200 H净=12m 工作压力<5.5MPa 容积∶V=44.0m3触媒筐∶VCM=36.6m3换热器∶F=357m2设计压差∶2.0MPa电加热器功率∶1 200kW 电压∶380kV

1.2.3 甲醇预热器

DN1400 H净=15 500 外筒∶Ø1 650/Ø14 50×18 000 内件∶Ø1 378×17 602

工作压力≤5.5MPa 设计温度∶100℃,(上部三通250℃)换热面积∶F=2 230m2

1.2.4 醇烃化预热器

DN1000 H净=13 500 外筒∶Ø1 254/Ø1 054×16 197 内件∶Ø978×16203

工作压力≤5.5MPa 设计温度∶100℃,(上部三通250℃)换热面积∶F=1 000m2

1.2.5 醇化蒸发式水冷器TRCL-D-3800-0 工作压力∶5.0MPa 工作温度∶80℃风机∶风量100 000m3/h 水泵功率∶7.5kW Q=143m3/h

1.2.6 甲醇分离器

DN1800 Ø1 870×8 323 V=15.5m3设计压力∶5.5MPa设计温度∶60℃

1.2.7 烃化物分离洗涤器

DN1200 Ø1 250×17 400 V=17.3m3设计压力∶5.5MPa设计温度∶60℃

D-29/49-53 附电TK400-16/1 730 排气量29m3/min

入口压力4.9MPa 出口压力5.3MPa 电机功率400kW 电压6kV。

2 装置在运行过程中出现过的问题

醇烃化出口微量≤10×10-6(控制指标),该系统自2010年投运后,于2015年以来,检测出五段压缩机入口缓冲罐中排液量较大,即气体出口中带液严重,通过减小入烃分注水量的手段,出醇烃化工序带水减少,但不利于甲醇、乙醇的洗涤和分离。在检修期间,打开烃分下部锅底人门进行检查,发现烃分下部锅底结蜡较严重,过滤丝网堵塞严重,造成合成氨系统新鲜气分离器、循环气分离器排出大量蜡状有机物,造成精制气出口微量偏高,影响合成氨触媒使用寿命,出口精制气含甲醇、乙醇等杂质超高(控制指标≤200×10-6)。但是通过加大入烃分注水量烃化物的洗涤和分离效果提高,但是出醇烃化工序带水严重,造成压缩机五段带水,气阀损害较大等,直接影响设备运行周期。针对这些问题必须对系统进行技改。

改造前的各项操作指标如下∶

烃蒸发冷出口温度∶37℃(控制指标≤36℃)烃分压差∶0.05MPa

醇烃化出口微量(体积分数)∶10.4×10-6

压缩机五入气阀检修更换周期∶两个月/次

出口精制气中甲醇、乙醇等杂质含量∶301×10-6

2)采用预先配制NaOH 10g-50 mLH2O溶液与K3Fe(CN)610g-50 mLH2O按1:1比例混合使用,金相试样腐蚀的时间为60 s。

主要存在以下几个方面的问题∶

(1)去压缩机五入带水,缩短压缩机运行周期;(2)烃分洗涤分离水洗效果差;

(3)设备结蜡严重,影响分离洗涤效率。

3 原因分析及优化方案

3.1 去压缩机五入带水

原因分析∶甲醇系统设计有两台蒸发冷;烃化系统设计有一台蒸发冷。在夏季气温最高时间里,甲醇系统蒸发冷出口气体温度可以达到32℃以下,能够满足生产需求;但是烃蒸发冷出口气体温度达到37℃超出控制指标,冷却效果变差,进入下部烃分分离效果差出现蜡状物带入上部塔盘。检修期间打开烃分后,烃分下部积满蜡状物;系统运行期间由于蜡状物附着在塔板上,导致开净醇泵水洗时,起不到水洗效果,脱盐水集聚在塔盘上,随气体带到压缩机五段,导致压缩五入带水。

优化方案∶根据目前的系统负荷,更换一台大功率蒸发冷,更换型号为TRCL-D-3800-0的蒸发冷,由原来的单台水泵、三台风机运行,改为双台水泵运行、四台风机运行;风量由60 000m3/h提高至100 000m3/h;提高了冷却效果,将大部分的烃化物冷凝分离,减少堵塞塔盘的情况;同时从进出口管线配蒸汽吹扫管线,可在机会停车的时候进行热洗,保证夏季最热时候蒸发冷的换热效果,减少了蜡状物在烃分下部的沉积,自优化以来,烃分结蜡现象明显减少,开净醇泵水洗时未出现过压缩机五入带水的现象。

3.2 烃分洗涤分离效果差

原因分析∶醇烃化工艺易生成蜡状物,在高分子有机杂质较多的工艺状况下,烃分设备采用组合型醇烃化高效+水洗过滤装置(三合一形式)。由于烃分设备采用的技术所限,内部结构中极易造成网状结构堵塞,增加气体通过阻力,造成气体有效通径大大减少,引起带液,大量液体被气体夹带上窜,无法对下部液体进行洗涤,造成了水洗分离效果的恶化。

优化方案∶新增一台采用三段五级高效分离形式的醇烃化分离洗涤塔,针对醇烃化分离的专用组合式高效分离技术,将气液分离、水洗吸收、精密除雾功能组合在一个塔体内,与原烃分并联,结构紧凑,占地面积小。吸收段采用新型高效泡罩塔板,塔板设置检修通道,方便安装检修。专用双囊叶片结构设计及丝网结构,有效保证分离效率,同时在叶片和丝网相对位置设置蒸汽喷吹口,便于停车后进行彻底吹扫,除去附着的微量石蜡。原有醇烃化分离洗涤塔维持不动(作为备用),洗涤水泵及稀醇槽等利用原有设备。实现了烃分出现问题后的在线进行热洗的问题,减少停车费用,保证醇烃化生产系统连续正常运行。

3.3 设备结蜡严重

原因分析∶在醇烃化反应过程中,不可避免的会发生一些副反应,生成石蜡等长链烃类。该石蜡熔点(凝固点)在68~72℃。根据现场采集到的工艺操作参数,醇烃化塔出口气体温度为240℃,此温度下副产石蜡为气态。醇烃化预热器出口气体温度为66℃,此温度与石蜡初熔温度比较接近,石蜡趋于软化固体。

优化方案∶在醇烃化预热器之后,醇烃蒸发式冷却器之前,新增加两台(一开一备)篮式除蜡器,利用丝网拦截除去气体中的固体石蜡。含有固体石蜡的气体从外向内穿越丝网,呈不规则形状的固体石蜡被拦阻在丝网层外表面,当一台设备丝网阻力增大时切换备用设备,用设在除蜡器顶部的蒸汽吹扫熔化丝网上附着的石蜡,从底部排净口排放收集,有效保护醇烃化分离洗涤塔。

4 投入后的运行效果

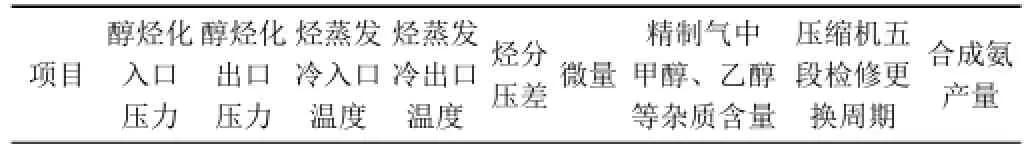

通过制定以上措施,固化操作,下表为醇烃化装置技改前后各项数据比较见表1∶

表1 系统主要监控数据比较

由表1可以看出,自2016年6月系统醇烃化技改完成,项目开车投运后,烃蒸发冷的冷却效果也有了明显提高,在夏季温度高时蒸发冷出口温度能达到31℃,比投运前有明显降低,至今未出现压缩五入带水情况发生;在新增烃分的投运后,当一台烃分出现阻力升高等异常问题后,可以切换为另外一台烃分运行,自新增烃分投运后,期间已倒换两次,实现了烃分在线热洗,烃分压差从技改前的0.05MPa降低到技改后的0.03MPa;将新增除蜡器投入系统,减少去往烃分携带的蜡质,根据除蜡器压差情况进行倒换,已倒换过六次,倒换热洗出部分蜡状物,能够达到除蜡的效果,除蜡器压差最高升至4.5kPa,(设计小于10kPa);醇烃化出口微量从技改前的10.4×10-6降低到技改后的3×10-6,从而有效的保护合成氨触媒,并且合成氨产量由技改前的20.3t/h提升至技改后的20.8t/ h,可以看出本次技改对冷却温度和微量都有好的改观,且达到了预期效果。

5 经济效益分析

1)减少压缩五入带水现象,延长压缩机运行周期,减少压缩机检修频次;

2)微量有效降低,延长了合成氨触媒使用寿命(1a以上),一炉合成氨触媒60万左右,可节约更换催化剂费用约20万元。

3)合成氨产量达到有效提升,每小时提高产量0.5t,每年产生效益72万元。

6 结束语

醇烃化系统通过对装置的不断优化改进,自新增蒸发冷、烃分和除蜡器投运后,减少了蜡质带入烃分及后系统,提高了水洗效果,降低了对压缩机五段气阀的损坏;并有效降低了出口微量,保护了合成氨触媒,提升了合成氨产量。下一步将继续对装置、操作优化,通过对氨醇比合理调整,产能不断优化,充分发挥装置设备的能力。

Low Alcohol Alkylation Plant of Summary

Zhao Bao-cang,Zhang Ya-ru

Henan energy chemical industry group company,we are introduced two sets of ammonia/urea system of low alcohol alkylation unit system after revamping/expansion since 2010,a serious alcohol alkylation plant wax,export trace on the high side,threat of ammonia catalyst use cycle,synthetic ammonia production is affected,and cause the compressor five sections with water,a series of problem such as larger valve damage.By increasing the evaporation cooling,hydrocarbon,dewaxing technology reform,put into effect is good,eventually problem solved.

alcohol alkylation plant;wax;trace;technical reformation;ammonia catalyst;effect

TQ113.264.3

B

1003-6490(2017)02-0005-02

2017-02-02

赵保仓(1981—),男,河南安阳人,助理工程师,主要从事净化车间工艺管理及现场问题技术攻关工作。