小秦岭含金氧化钼铅矿选矿工艺实验研究

2017-05-02陈平炬吴彦波孔建河

陈平炬,吴彦波,李 艳,孔建河

(河南省冶金规划设计研究院有限责任公司,河南郑州 450053)

小秦岭含金氧化钼铅矿选矿工艺实验研究

陈平炬,吴彦波,李 艳,孔建河

(河南省冶金规划设计研究院有限责任公司,河南郑州 450053)

以小秦岭地区含金氧化铅钼矿为研究对象,分别进行了重选实验、混合浮选实验以及优先浮选实验。实验结果表明,优先浮硫化矿—后浮氧化矿工艺路线是可行的,硫化矿浮选指标较为理想,氧化矿浮选钼铅回收率较高,但精矿品位较难提高。

氧化钼铅矿;优先浮选;选矿工艺

小秦岭地区是我国主要的金矿成矿区,随着地质工作的深入,发现了该地区有着丰富的铅、钼、金多金属共生矿资源,金属钼储量达到2.4万t,金储量10t,金属铅储量4万t[1]。含金氧化钼铅矿为该地区最具代表性的矿石之一,其钼含量0.077%,铅含量0.34%,金含量1.20g/t,但这些铅钼金矿物的嵌布粒度细且较为紧密,而且氧化程度较高,回收较难,因此对该矿进行系统的选矿工艺研究具有重要意义。

1 矿石性质

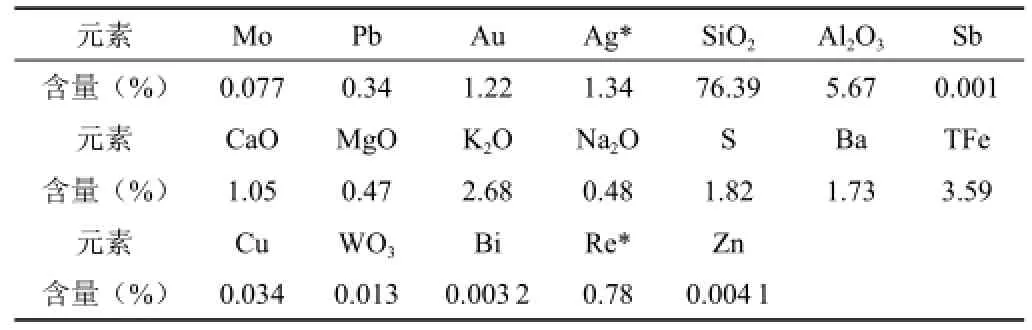

针对该含金氧化钼铅矿,分别进行了矿物组成分析、化学元素分析、分析结果见表1、2。

表1 矿物组成分析结果

表2 化学多元素分析结果

由分析结果可知,钼与金为主要回收元素,铅达到了综合回收的品位,应考查综合回收的可行性。矿石中有用矿物钼含量0.078%、铅含量0.34%、金含量1.2g/t,钼氧化率达94.16%,主要以钼华、彩钼铅矿、钼钨钙矿为主,辉钼矿少量,铅氧化率70.59%,以氧化铅为主,方铅矿仅占30%左右,主要金属矿物为黄铁矿,脉石矿物主要为石英、云母为主,矿石为氧化钼、铅矿石。为确定合理选别工艺,分别采用重选、混合浮选、优先浮选等工艺进行实验研究。

2 重选实验

在金矿生产实践中一般采用重选的方法抛尾,减少磨矿浮选负荷[2]。因此,对该矿进行了重选实验研究。采用预先筛分—磨矿闭路进行重选实验,实验工艺流程采用一段摇床重选,得到粗精矿、中矿1、中矿2及尾矿,实验结果粗精矿产率为6.89%,钼品位为0.69%,铅品位为2.16%,钼回收率60.59%,铅回收率44.13%;尾矿产率为15.63%,钼品位为0.10%,铅品位为0.74%,钼回收率19.92%,铅回收率34.30%;中矿1产率为70.60%,中矿2产率为6.88%;由实验结果可知,粗精矿与尾矿钼铅含量较高,说明本矿不适合采用重选抛尾。

3 混合浮选实验

钼主要存在于钼华、彩钼铅矿、钼钨钙矿,少量存在于辉钼矿;铅以氧化铅为主,方铅矿仅占30%左右,由此可以采用氧化矿与硫化矿混合浮选工艺对目的矿进行回收。捕收剂种类及用量参考类似矿种,混合浮选实验主要包括浮选pH实验与提高精矿品位实验[3]。

3.1 浮选pH实验

为确定pH值对浮选指标影响,进行不同pH值实验,酸性调整剂为氟化氢,碱性调整剂为碳酸钠,工艺流程为一段磨矿一次粗选,磨矿细度为-0.074mm占50%,捕收剂EP用量为400g/t,改变浮选pH进行实验。实验结果表明,碳酸钠用量为3 000g/t,pH值在8时,粗选钼铅回收率较高。

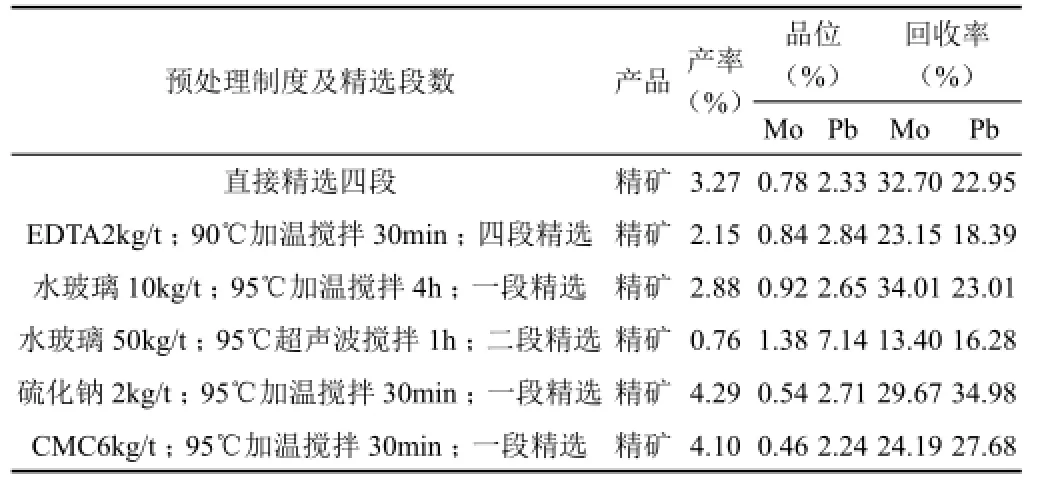

3.2 提高精矿品位实验

由于粗精矿钼铅含量较低,为提高其品位,进行探索实验,原则工艺流程为在磨矿细度为200目占50%的情况下,进行一段粗选、一段精选,在粗选段加药剂碳酸钠3 000g/t、捕收剂EP400g/t,实验结果见表3。

表3 提高精矿品位实验结果

实验结果表明,采用不同预处理制度及精选段数,精矿钼铅品位提高幅度均不高,其主要原因为氧化矿捕收剂EP有较强的捕收能力,虽可保证粗选有用矿物较高回收率,但同时脉石矿物在选别过程中也不同程度的上浮,精选过程中难抑制,同时钼铅矿物也受到不同程度抑制,造成精矿钼铅含量及回收率较低。

4 优先浮选实验

矿石中含有部分硫化矿物如黄铁矿、方铅矿、辉钼矿,拟采用优先浮选硫化矿工艺回收,再浮选氧化钼铅矿,判别是否会提高选别指标。

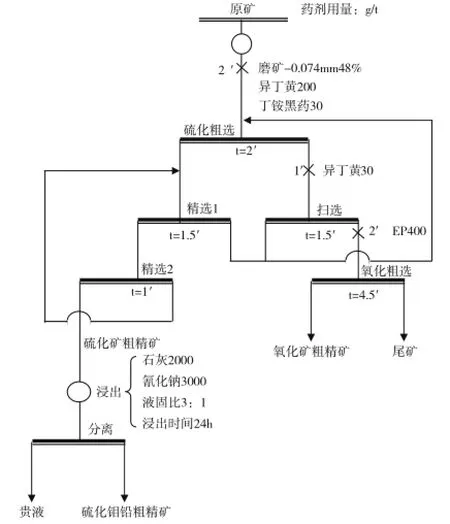

黄铁矿、方铅矿、辉钼矿浮选工艺较为成熟,再者氧化钼铅矿前文做了详细探讨,不再进行优先浮选条件实验,直接进行了开路实验[4],实验工艺流程见图1,实验结果见表4。

图1 优先浮选开路试验流程

根据试验现象及结果,硫化矿较易浮选且金的回收率较高。同时,前期试验研究证明氧化矿选别较难提高精矿品位,主要原因为氧化矿捕收剂EP具有较强的捕收能力,虽可保证粗选有用矿物较高回收率,但同时脉石矿物在选别过程中也不同程度的上浮,造成粗精矿钼铅含量较低。

5 结论

1)该样品主要金属矿物为黄铁矿,有用矿物钼含量0.077%,主要以钼华、彩钼铅矿为主,辉钼矿少量,氧化率达94.16%,伴生的铅含量0.34%,以氧化铅为主,氧化率70.59%,金含量1.2g/t,脉石矿物主要为石英、云母为主。

2)原矿采用优先浮选硫化钼铅,可获得钼铅金粗精矿含钼0.62%,含铅5.16%,含金48.21g/t,回收率分别为18.77%,34.96%,80.61%,粗精矿进行氰化浸出,金作业浸出率为92.03%,对原矿金回收率72.19%。

3)氧化矿粗选可获得含钼0.29%,铅1.17%,回收率分别为53.61%、48.40%的氧化钼铅粗精矿,钼铅总回收率为72.38%,83.36%。氧化矿精选开路试验可获得含钼1.25%,铅3.01%的粗精矿,由于捕收剂EP有较强的捕收能力,虽可保证粗选有用矿物较高回收率,但无法进行精选提高品位。

4)本样品为含金氧化钼铅矿,钼铅氧化程度高,属于难选矿石,且有用矿物含量低,该含金样品采用优先浮硫化矿—后浮氧化矿工艺路线是可行的。

[1] 程光荣.我国钼铅矿资源及加工现状[J].钼业经济技术,1988,(3)∶66-69.

[2] 王资.浮游选矿技术[M].冶金工业出版社,2006.

[3] 符剑刚,王晖,钟宏,等.从彩钼铅矿中提取钼的研究现状[J].稀有金属与硬质合金,2007,35,(1)∶41-43.

[4] 刘杰,刘炯天,曹亦俊,等.某金矿石柱式浮选工艺研究[J].金属矿山,2008,(4)∶53-55.

Experimental Study on Mineral Processing Technology of Gold Deposits

Chen Ping-ju,Wu Yan-bo,Li Yan,Kong Jian-he

The heavy-duty test,the mixed flotation test and the preferential flotation test were carried out in the Xiaoqinling area. The experimental results show that the priority floatation process is feasible,the flotation index of sulfide ore is ideal,and the recovery rate of molybdenum and lead is higher,but the grade of concentrate is more difficult to improve.

molybdenum oxide lead ore;priority flotation;mineral processing technology

TD951

B

1003-6490(2017)02-0059-02