桥式起重机小车零部件的合理性布置设计

2017-04-27李玉杰

李玉杰

(山钢股份济南分公司 宽厚板厂,山东 济南250101)

1 前言

桥式起重机小车上零部件的布置决定了小车车架结构和轮压。因此,在设计小车时,除了掌握正确的设计计算方法之外,还要掌握零部件布置的合理原则,以满足小车的设计要求,最大限度地节约制造成本。

2 零部件分布对小车设计的影响

桥式起重机小车上零部件在选配后,其在小车上的布置情况对车架和车轮造成如下影响。

1)对小车车架的影响。对于双梁桥式起重机的小车而言,由于小车车架与零部件及起重载荷在其上的分部是超静定的,因此重量载荷越是集中则小车车架平台的总面积就越小。另外,最大起重量载荷越靠近小车平台中心,则能以较小的车架尺寸来满足重量载荷要求,因而其车架重量就越轻;反之,会因设计尺寸的增加而增大了小车车架的自重,车轮就会承受较大载荷。

2)对四角轮压分部的影响。如果零部件布置偏向一侧,车轮所承受的轮压就会增加。同时,一侧载荷较重,则车架的尺寸及重量也会受到影响,四角车轮中的最大轮压会提高,对整台起重机主梁及端梁的设计产生影响。另外,由于单侧轮压较大,另一侧在工作时会因尺寸及道轨的误差产生车轮与道轨不接触的现象,通常称为“3条腿”现象,此为起重机最严重的故障。

3)对小车架面积方面的影响。小车上零部件布置不紧凑,会占用较大面积,使得吊钩活动区域受限;同时车架面积的增大还会相应增加小车自重。

3 起重机小车零部件的布置原则

3.1 最大起升载荷作用点设置

最大起升载荷作用点应设计在小车车轮对角线交叉点上。通用双梁桥式起重机一般设计两套起升机构,主、副起升。其中主起升机构所要满足的起重量是设计之初的已知条件,它决定了整台起重机的设计参数,而主起升载荷的作用点对小车轮压分部的影响最大。在根据起升载荷选定了零部件之后,要对各零部件进行布置。首先要掌握的原则便是将主起升载荷作用点布置在小车中心,这样四角车轮都能承受1/4的最大起重量载荷。

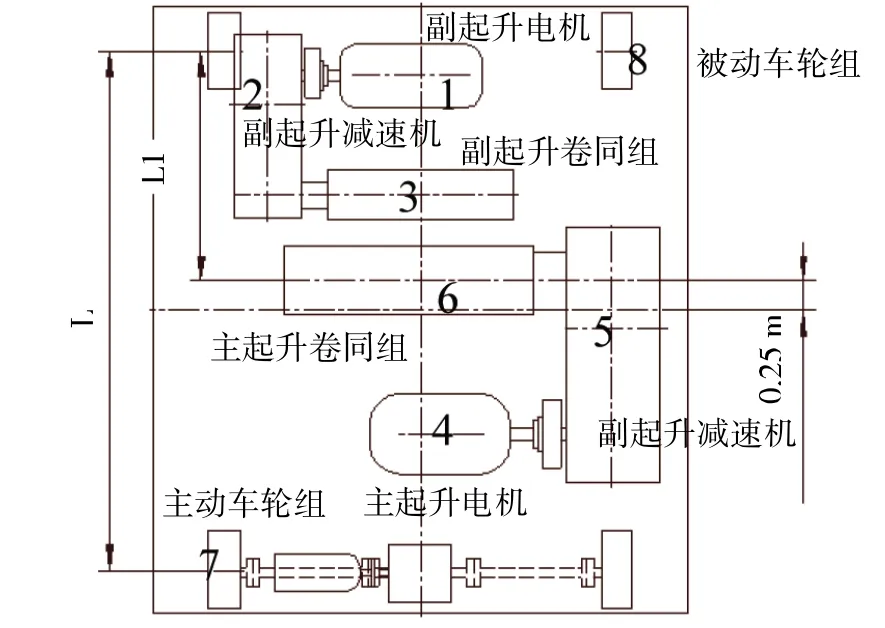

如果小车上主起升机构的作用点位置稍有偏移,则两侧轮压会产生较大变化。例如1部75 t/15 t的通用双梁桥式起重机,其主起升最大载荷作用点纵向偏移,如图1所示。主、被动端车轮中心距离为3 m,而主起升载荷向被动端偏移了0.25 m。现计算主、被动端的轮压。

图1 最大起升载荷布置

按照双联卷筒计算,倍率为5,去掉1个作用在卷筒上的重量载荷,定滑轮承受的重量载荷为60 t。根据图1中的尺寸,计算得出被动车轮承受的来自起升载荷的轮压为:

式中:Gb为被动轮轮压,kN;G为总轮压,kN;L为主、被动车轮的中心线距离,m;L1为主起升卷筒组中心线与被动车轮组中心线距离,m。

为便于计算,假设 L为 3 m,L1为 1.25 m,根据公式(1)计算得轮压Gb为175 kN。同样套用以上假设的数据,主动端所承受的起升载荷作用的轮压GZ为125 kN。

经过计算得知,被动车轮比主动车轮要多承受50 kN、约5 t的重量,如此大的载荷偏差对小车车轮的设计会产生很大的影响。

3.2 减小零部件对车架的弯矩载荷

小车车架及车轮承受的载荷除了额定的起重量载荷之外,还要承受电机、减速机和卷筒组的自重。因此在布置电机、减速机和卷筒组等零部件时,要让这些零部件的重量尽可能小地对车架形成纵向剪力和弯矩,即尽可能使这些零部件重心与车轮运行中心线重合。图1中,主起升减速机因其自重量大,故设计时使其中心位置与一侧的小车车轮运行中心线平行,消除了对车架的弯矩。

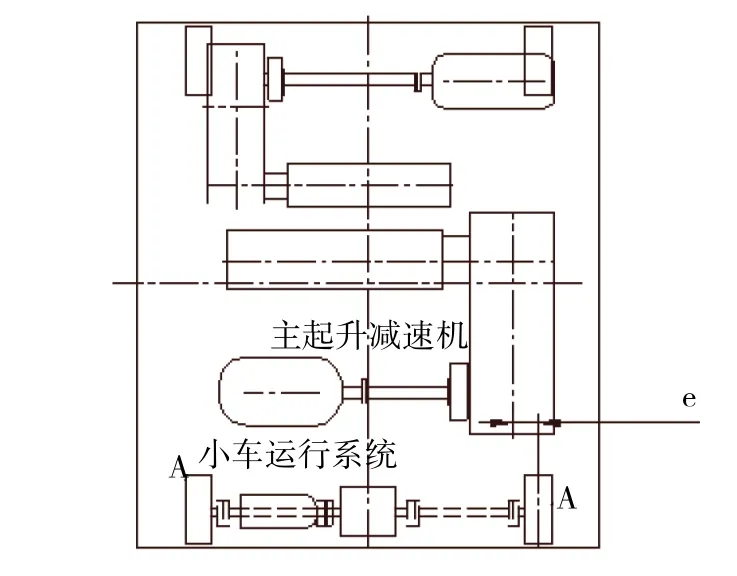

现就减速机对车架的弯矩进行举例,图2表示了通用双梁桥式起重机的小车平面图,图中所示的主起升减速机与小车车轮中心线的偏移尺寸e=0.25 m。减速机自重20 kN,两侧车轮距离为2 m。现计算减速机对车架的剪力和弯矩。

图2 减速机在小车上偏离车轮中心线

车轮的支撑力Ra和Rb经过计算得[1-2]:

式中:Ra为单侧车轮支撑力,kN;Rb为单侧车轮支撑力,kN;Gjs为减速机自重,kN;e为偏移距离,m;B 为两侧车轮距离,m。

最大弯矩Mmax为:

减速机对车架的最大弯矩为4.357 kN·m,该数值会影响到车架的设计。

3.3 保证零部件的紧凑性

在对小车进行设计时,除了减小对车架的弯曲载荷之外,还要考虑车上零部件的紧凑性。要尽可能地减小车架的平面尺寸,以免增加小车自重和影响起重机大车主梁极限位置的吊运作业。车上零部件在小车长度和宽度上要布置合理。

小车零部件布置有时虽然小车车架的长度方向减小了尺寸,可对于双梁桥式起重机而言,占用了较大的宽度空间,对主梁安装精度和端梁的设计尺寸都会产生影响。紧凑的布置方式应为图1中所示。

3.4 主动端应承受较大自重载荷

为了增加驱动端对小车道轨的摩擦力,在设计小车时,要使小车车架主动端承受较被动端大一点的自重载荷[3-4]。为了实现这一点,在设计时要将小车运行机构设计在自重较大的一端。同时,这样设计的结果也避免了因车架在外部环境下出现误差导致小车“三条腿”现象。

3.5 载荷对称布置原则

对称布置原则是要求通过合理布置车上零部件,使起重机小车两侧车轮承受近乎相等的载荷。如在冶金企业常用的双钩电磁挂梁桥式起重机,因需要吊运钢板,所以采取双钩同步的设计方式。

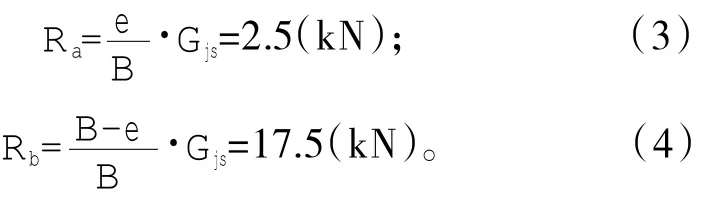

图3和图4列举了两种不同布置方式的小车平面布置,现将两种布置结构在空载状态下,零部件自重形成的载荷进行计算并给出剪力、弯矩分布以作对比。

为便于计算和对比,假设两个图中的长度尺寸:两侧车轮中心线距离为L为5 m,一侧小车车轮中心线与卷筒组中心线距离为L1为1.2 m,一侧车轮与起升电机中心线距离为L2(图3)为1.5 m,而在图4所示的布置结构中L2为2.5 m。图3中另一侧减速机中心线与车轮中心线距离L3为2.7 m,另一侧卷筒与车轮中心线距离L4为3.9 m。假设重量载荷:起升减速机自重Gjs为1.8 t,起升电机自重Gdj为1.5 t,起升卷筒和滑轮组自重Gjt为1 t。

图3 载荷不对称的布置结构

小车零部件不对称布置情况下,根据公式计算得出,车轮A与C端总轮压Pa为46.58 kN;车轮B与D的总轮压Pb为24.42 kN。最大剪力在右侧减速机对车架的重力中心线上,为28.58 kN;而最大弯矩则在右侧卷筒对车架重力中心线处,为44.166 kN·m。

图4 载荷对称的布置结构

由于减速机和卷同组分别布置在小车中心的两侧,且电机中心位于小车中心线上,即小车零部件对称布置情况下,根据公式计算得出,两侧主、被车轮的轮压Pa和Pb的值均为为35.5 kN。车上零部件对车架的最大剪力在卷筒组中心,为17.5 kN;最大弯矩在电机底座中心,为30.75 kN·m。

由此可见,双钩电磁挂梁桥式起重机小车上的零部件对称布置对车架的载荷会明显减轻,这样的设计可以大大节省车架所需材料,同时减轻了小车车架的自重,对起重机后续的大车主梁、端梁和大车车轮的设计都能够产生影响。

4 结 语

在对桥式起重机小车进行设计时,不但要合理选配零部件,同时还要对零部件合理地进行布置,以减小对小车车架的弯曲载荷;合理性地布置零部件也有利于起重机小车四角轮压的分配均匀。另外,对于从事起重机设计和维护的工程技术人员来说,掌握文中所述的5个设计要素,有利于从事改造中对起重的选型。

参考文献:

[1] 成大先,机械设计手册[M].北京:中国电力出版社,2008.

[2] 岳家骏,工程力学[M].北京:机械工业出版社,2000.

[3] 大连起重机厂.起重机设计手册[M].辽宁:辽宁人民出版社,1979.

[4] 郭宏毅,姜克玉,安振木,等.起重机械安装维修实用技术[M].河南:河南科学技术出版社,2010.