合成气气氛下含水量对锡林浩特煤液化性能的影响

2017-04-27冯婉璐吴诗勇吴幼青郑化安闵小建华东理工大学能源化工系上海20027华东理工大学煤气化及能源化工教育部重点实验室上海20027陕西煤业化工技术研究院有限责任公司西安70070

冯婉璐, 吴诗勇,2, 尤 全, 吴幼青,2, 郑化安, 闵小建(.华东理工大学能源化工系,上海20027; 2.华东理工大学煤气化及能源化工教育部重点实验室,上海 20027; .陕西煤业化工技术研究院有限责任公司,西安 70070)

合成气气氛下含水量对锡林浩特煤液化性能的影响

冯婉璐1, 吴诗勇1,2, 尤 全1, 吴幼青1,2, 郑化安3, 闵小建3

(1.华东理工大学能源化工系,上海200237; 2.华东理工大学煤气化及能源化工教育部重点实验室,上海 200237; 3.陕西煤业化工技术研究院有限责任公司,西安 710070)

在合成气气氛下考察了含水量对锡林浩特煤液化性能的影响。结果表明:在合成气气氛下,煤中适当含水可促进煤在液化过程中的转化。当含水量为7.5% (质量分数)时,锡林浩特煤的液化转化率最高,为84.59%;当煤中含水量较高时,煤的转化率明显降低。此外,煤中适当含水更有利于水煤气变换反应的进行。当含水量为7.5%时,合成气中的CO转化率最高,为26.00%;但随着煤中含水量的增加,CO转化率降至16.93%。通过沥青烯与前沥青烯的红外光谱发现:沥青质中存在大量羟基,煤中的水促进了煤中官能团侧链断裂;但当煤中含水量大于15.0%时,沥青质发生缩聚反应导致煤的液化产率有所降低。

锡林浩特煤; 煤直接液化; 合成气气氛; 含水量; 水煤气变换反应

我国褐煤资源储量丰富,总量约为1.86×1012t[1],约占煤炭资源总储量的16.2%。褐煤是一种变质程度较低的煤种,具有高水分、高灰分、高挥发分、低热值、反应性强等特点[2-4]。褐煤的直接液化可将其转化为液体燃料(如汽油、柴油、石脑油等),对保障我国能源安全有着重要的战略意义[5]。在煤直接液化工艺中,高含水与高灰分的褐煤无疑将增加液化工艺的运行成本。此外,褐煤中氧的质量分数较高(一般为15%~30%),且主要以羟基、羧基和羰基等形式存在。在液化过程中这些含氧官能团易与氢气反应生成水,从而增加工艺中原料氢气的消耗[6]。因此,在煤直接液化工艺中必须对原料煤进行干燥处理使煤中含水量小于10%(质量分数)[7-8]。

利用合成气(SNG)作为煤直接液化的反应气氛,对高含水的褐煤进行液化可在一定程度上节约原料氢气的成本与原煤的干燥成本[9-10]。此外,煤中所含水分与合成气中的CO可发生水煤气变换反应,由此可进一步促进煤在液化过程中的转化[11],这对褐煤液化技术的开发具有重要意义。

在高压反应釜中对合成气气氛与含水锡林浩特煤系统的液化性能进行了研究,考察了液化煤中含水量对煤液化性能的影响,并通过气相产物的分析与液化产物的红外光谱分析初步探究了煤中的水、合成气与煤在液化过程中的相互作用。

1 实验部分

1.1 原料与试剂

液化实验选用锡林浩特煤为原料,其工业分析与元素分析结果见表1。煤样在恒温45 ℃的鼓风干燥箱中干燥6 h,再将煤放入恒温(80 ℃)真空干燥箱中真空干燥24 h,过80目(180 μm)筛后装入棕色试剂瓶中待用。实验采用的试剂均为化学纯,未经进一步提纯。合成气(H2/CO)为已知配比的标准气体,其中CO的体积分数为40.2 %。

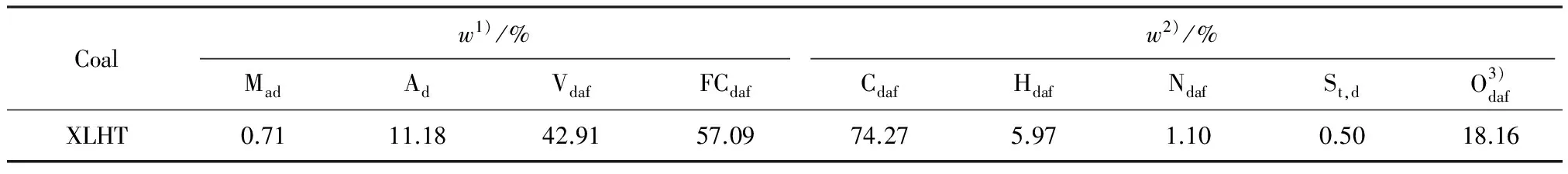

表1 锡林浩特(XLHT)煤的工业分析和元素分析

1) Proximate analysis;2) Ultimate analysis;3) By difference;M—Moisture;A—Ash content;V—Volatile matters;FC—Fixed carbon;ad—Air dry basis;d—Dry basis;daf—Dry and ash-free basis

1.2 液化实验

液化实验在150 mL磁力搅拌反应釜中进行,具体操作步骤如下:准确称取20 g煤样并加入一定量的去离子水(如需模拟不同含水量的煤,添加量按煤的质量分数计分别为7.5%、15.0%和22.5%)、0.805 0 g催化剂(γ-FeOOH) (催化剂中铁原子质量占干燥无灰基煤质量的3%)和0.364 9 g硫(助剂硫和催化剂铁的原子比为1.2),加入30 mL四氢呋喃(THN),封装反应器。用高压N2检查反应釜的气密性,再用N2置换釜内气体3次,随后用反应气(SNG或H2)置换釜内气体3次,最后充入4.0 MPa反应气。高压釜的搅拌桨转速为500 r/min,釜内物料在30 min内加热至400 ℃,反应时间为1 h。反应结束后,停止加热,使反应器在室温下冷却。待降至室温后,用气袋收集釜內气体,剩余气体放空。打开反应器,用四氢呋喃将反应器内的产物从反应釜内洗出作进一步分离。

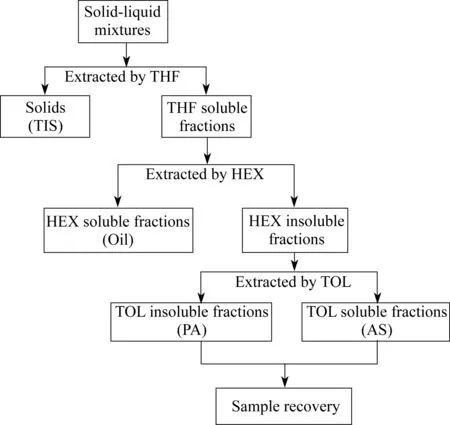

1.3 液化产物的分离

液化产物采用索氏抽提的方法进行逐级分离。产物经过旋蒸处理回收四氢呋喃后,再分别用正己烷(HEX)、甲苯(TOL)和四氢呋喃抽提分离,依次得到正己烷可溶物(Oil)、沥青烯(AS)、前沥青烯(PA)和四氢呋喃不溶物(TIS)。图1所示为固液相混合物的分离流程。

1.4 产物产率计算

锡林浩特煤的转化率与液化产物的产率计算公式如下:

(1)

(2)

(3)

(4)

(5)

其中:x与xi为锡林浩特煤与合成气中i组分的转化率(i为H2,CO);YOGW、YAS与YPA分别为油气水、沥青烯与前沥青烯的产率;mTIS、mA、mcatal、mAS、mPA与mdaf分别为四氢呋喃不溶物、煤中灰分、铁催化剂(以Fe2O3计)、沥青烯、前沥青烯与干燥无灰基煤的质量,g;ni与ni′分别为液化反应前后气体i的物质的量(由气体状态方程计算得到)[12],mol;重复实验得到的转化率与产物产率的相对误差不超过1.0%。

图1 液化产物分离流程图

1.5 产物分析与表征

煤样、沥青烯与前沥青烯的元素组成采用德国Elementar公司生产的Vario EL III型元素分析仪进行分析。测试条件为:进样量(50±5)mg,燃烧管温度1 150 ℃,还原温度850 ℃,分析精度0.001。

煤样的热重分析采用法国SETATRAM TG-DTA/DSC热天平。测试温度范围:室温~1 000 ℃;试样:8 mg;载气:Ar;载气流量:25 mL/min;升温速率:5 ℃/min。

气体产物采用温岭市福立分析仪器有限公司的GC9790 II型气相色谱仪进行分析。H2测试条件为:N2载气,TDX-01填充柱(柱温60 ℃),TCD检测器(温度60 ℃);CO、CO2和CH4测试条件为:He载气,TDX-01填充柱(柱温60 ℃),TCD检测器(温度60 ℃);C2~C4气体测试条件为:N2载气,填充柱(Al2O3填料,柱温60~100 ℃,升温速率5 ℃/min),FID检测器(200 ℃)。

沥青烯与前沥青烯采用美国Nicolet公司Magna-IR 550型傅里叶红外光谱仪进行分析,对沥青烯与前沥青烯进行真空干燥后,将过200目(75 μm)筛的粉末样品进行KBr压片,测试条件为:扫描分辨率4 cm-1,扫描循环32次叠加,扫描范围为4 000~400 cm-1。

2 结果与讨论

2.1 煤样的热重分析

图2所示为锡林浩特煤的TG/DTG曲线。由图2可知,在300~550 ℃范围内,锡林浩特煤的失重较为明显,并在430 ℃附近出现明显的失重峰,说明锡林浩特煤在此温度下的解聚与分解反应较为显著。基于锡林浩特煤的热重曲线,液化实验采用400 ℃作为反应温度。

图2 锡林浩特煤的TG与DTG曲线

2.2 含水量对液化性能的影响

图3所示为含水量对锡林浩特煤液化性能的影响。由图3可知,氢气气氛下煤的液化转化率(简称转化率)为87.38%,油气水产率为58.24%;合成气气氛下几乎不含水(含水量为0.7%,下同)的转化率为80.10%,油气水产率为43.10%。由此可知,合成气气氛下H2总量较少,在液化反应中气相氢对煤的加氢作用较弱,因而导致煤的转化率及油气水产率较低。当含水量为7.5%时,煤的转化率增加至84.59%;当含水量为15.0%时,油气水产率增加至52.71%。这可能归因于合成气中CO与煤中的水发生了水煤气变换反应,由此生成的活性氢提高了液化转化率及油气水产率[13]。当含水量为22.5%时,煤的转化率降至72.14%,沥青烯与前沥青烯产率较低,但油气水产率与含水量为7.5%时的油气水产率相比却没有明显减少。这说明含水量较高时,煤液化产生的沥青质可能发生缩聚反应,因而产生了较多的气体。

图4所示为不同条件下液化的反应压力。由图4可知,当煤中几乎不含水时,合成气气氛下的反应压力较低,为8.5 MPa;当煤中含水时,随着含水量的增加反应压力明显提高,当含水量为7.5%、15.0%和22.5%时,最高反应压力分别为10.3、13.5、14.0 MPa。可见,在液化过程中煤中的水产生了部分分压,即气相中存在气态水,这是水煤气变换反应发生的前提。当含水量为15.0%和22.5%时,反应釜内气态水分压较高,由此可能导致气相中H2的相对浓度较低,使得自由基碎片不能充分与氢自由基结合,从而降低了煤的转化率。此外,液相中的水分会增加供氢溶剂中氢的传质阻力,使得沥青烯与前沥青烯不易被加氢,由此可能导致沥青质在液化过程中发生缩聚[14]。

图3 含水量对锡林浩特煤液化性能的影响

图4 不同条件下液化的反应压力

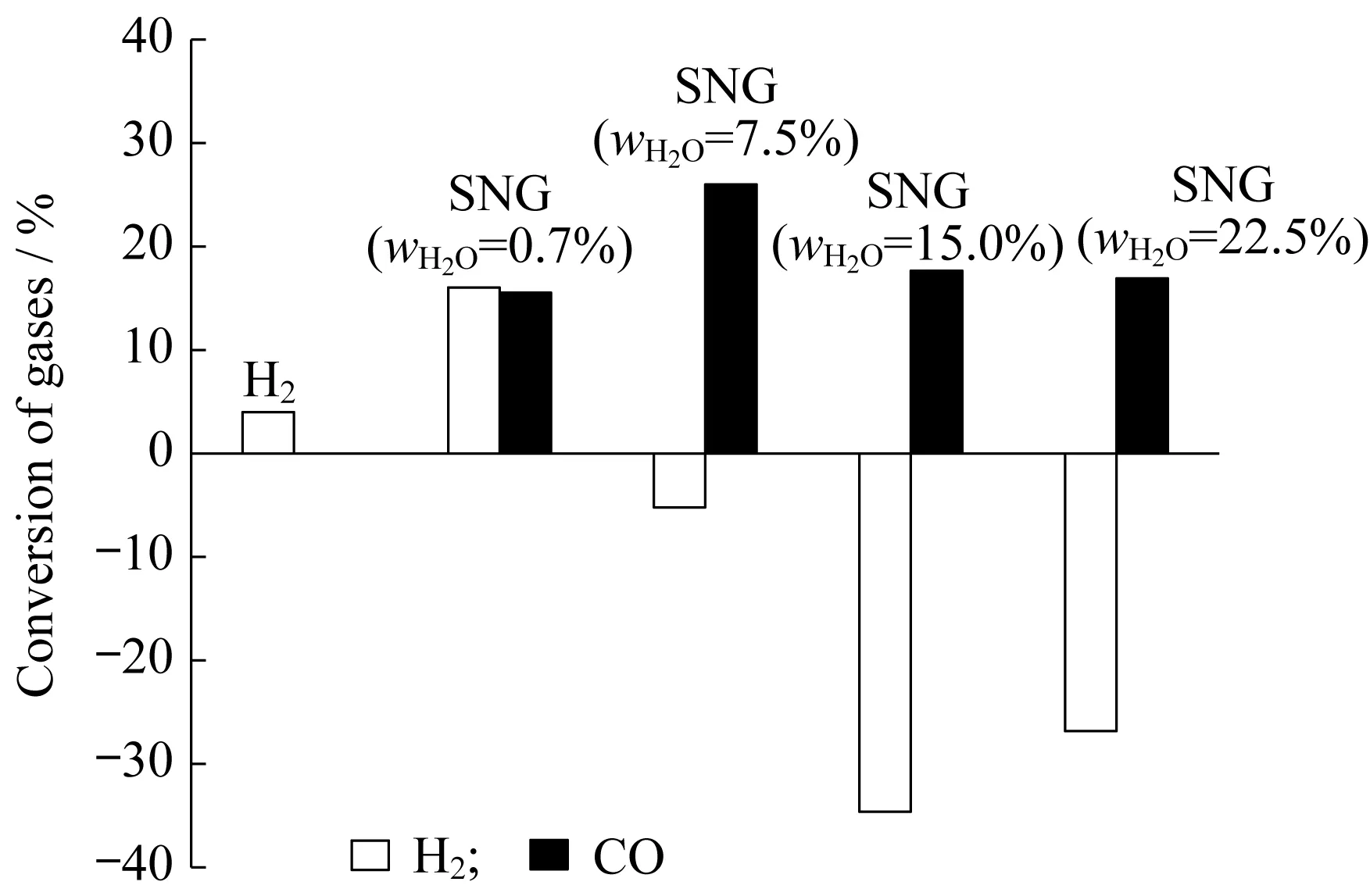

2.3 气相产物的组成

图5示出了合成气中H2与CO的转化情况。由图5可知,氢气气氛下氢耗量较少(4.02%);当含水量为0.7%时,H2与CO发生了不同程度的转化,转化率分别为16.03%和15.54%,这可能归因于H2与CO对煤中含氧结构产生脱氧作用。当煤中含水量进一步增加时,CO转化率有所增加,H2转化率出现负值,这表明合成气与煤中的水发生了水煤气变换反应导致了CO的消耗和H2的生成。此外,当含水量为7.5%时,CO转化率最大(26.00%);而随着含水量进一步增加,CO转化率分别降至17.66%和16.93%。由此可见,煤中适当含水可以发挥CO与水的协同作用,通过水煤气变换反应生成活性氢,而含水量较高导致液化过程中反应压力较大,不利于水煤气变换反应的发生。

图5 气相中H2与CO的转化

由于反应后釜内冷却压力不同,故采用状态方程计算了气相中主要气体的物质的量来考察液化后气相产物中气体组分变化[12,15]。图6所示为液化后气相产物中气体组分的物质的量。从图6可以看出,合成气气氛下,煤中含水时H2的物质的量均比煤中几乎不含水(0.7%)时大,这与图5中H2的变化趋势相一致。随着含水量的增加(这里仅考虑煤中含水的情况,因为含水和不含水的反应机理可能不同),产物中CO含量增加,即转化率有所降低,如果仅发生水煤气变换反应,H2含量也应降低,但产物中的H2有所增加,这可能归因于含水量较高时沥青质的缩聚作用,生成了一定量的H2;此外,C1~C4产率增加也证明可能发生了缩聚反应。同时,合成气气氛下随含水量增大,气体产物中CO2的物质的量分别为0.033 6、0.034 4、0.035 5、0.029 6 mol,均高于H2气氛下的结果(0.020 8 mol),这说明气相中CO2的大量生成可能与合成气中的CO有关。合成气气氛下气相产物中CO2的生成可归结为如下原因:(1)水煤气变换反应生成CO2;(2)羧基等含氧官能团裂解生成CO2[16];(3)CO与含氧官能团中的O结合生成CO2[17]。由此可知,当煤中几乎不含水(含水量为0.7%)时,CO的转化主要是CO对煤的脱氧作用;当煤中含水时,水煤气变换反应可生成一定量的CO2。从图中可以看出,在含水量较高(22.5%)的条件下,CO2生成量有所减少,这也证明含水量过高不利于水煤气变换反应的进行。

图6 气相产物的气体组成

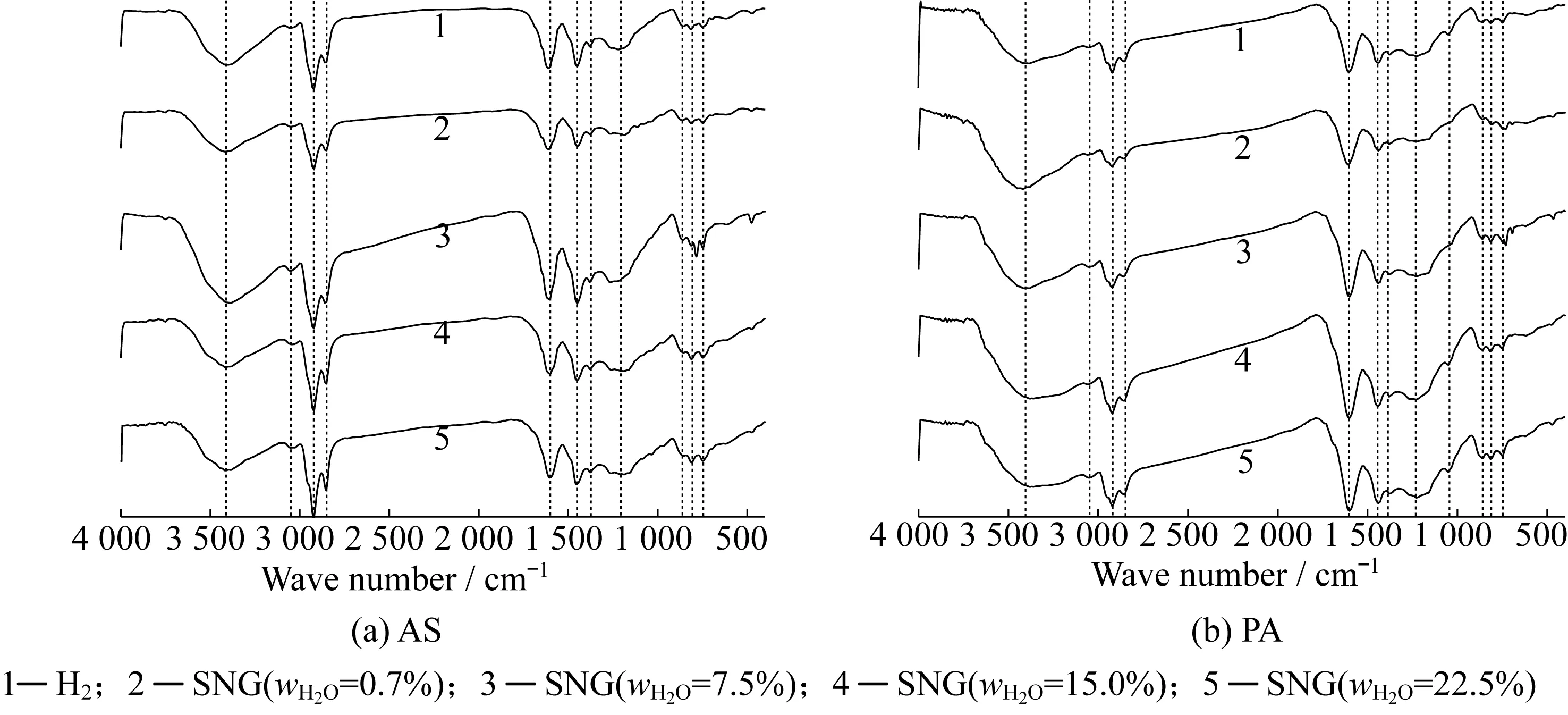

2.4 沥青烯与前沥青烯的红外光谱分析

图7所示为液化后沥青烯与前沥青烯的FT-IR谱图。由图7可知,3 400 cm-1处出现了宽而强的—OH的伸缩振动峰;3 060 cm-1处为芳烃的C—H的伸缩振动峰;2 920 cm-1与2 860 cm-1处为—CH2—伸缩振动峰;1 600 cm-1处为芳烃的C—C的伸缩振动峰;1 450 cm-1处为—CH3的变形振动峰;1 250 cm-1处为芳烃的—OH的伸缩振动峰;850、812、780 cm-1处为芳烃上的C—H摇摆振动峰;750 cm-1处为—(CH2)n—的摇摆振动峰[18-19]。由图7可知,当煤中几乎不含水(含水量为0.7%)时,氢气与合成气气氛下的沥青烯与前沥青烯的谱图无明显差别。当含水量增加时,沥青烯在3 400 cm-1与1 250 cm-1处的—OH伸缩振动峰明显增强。这可能是由于沥青烯向油转化过程中其中部分官能团发生水解反应所致[20-21];当含水量为7.5%时,沥青烯中芳烃的C—H摇摆振动峰较为明显。这可能归因于水煤气变换反应产生的活性氢对芳环的加氢作用,导致沥青烯中芳环上具有较多的C—H键。

图7 沥青烯和前沥青烯的红外光谱

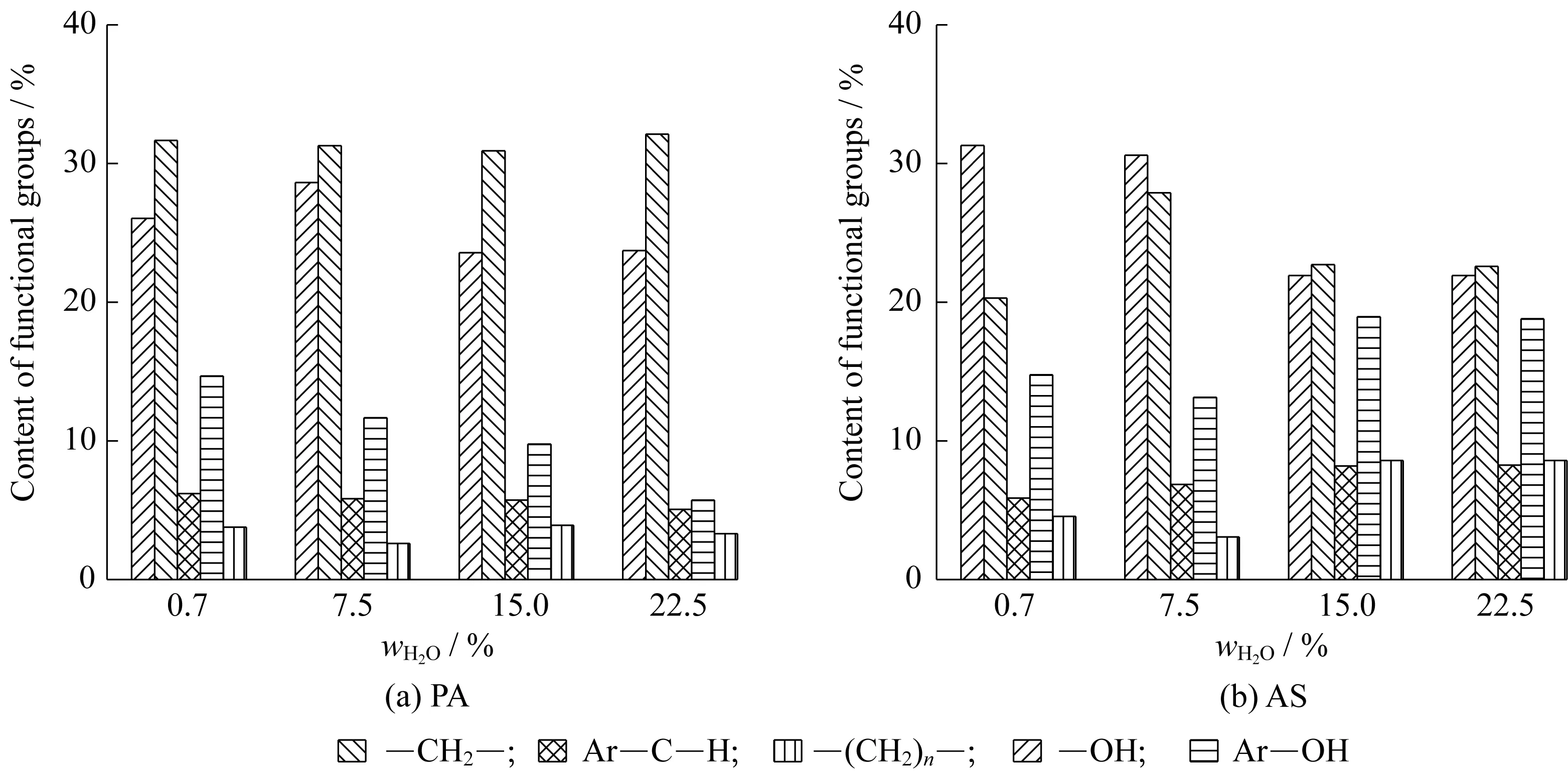

为了考察沥青烯与前沥青烯中不同官能团相对含量的变化,FT-IR谱图采用分峰拟合的方法,分别对沥青烯与前沥青烯中的—OH、Ar—OH、—CH2—、Ar—C—H和—(CH2)n—等进行半定量计算[22-23]。图8所示为沥青烯的FT-IR分峰拟合示意图。

图9示出了煤中含水量对沥青烯与前沥青烯中主要官能团浓度的影响。由图9可知,前沥青烯与沥青烯中存在较多的—OH,这些—OH主要由羟基自由基(—OH)、醇羟基(R—OH)与部分酚羟基(Ar—OH)组成[24]。当煤中含水(含水量为7.5%~22.5%)时,随着含水量增加,前沥青烯中Ar—OH的含量明显减少(11.66%~5.72%),而沥青烯中Ar—OH的含量随含水量的增加整体有增加的趋势(13.14%~18.96%)。这表明:当煤中含水时,前沥青烯中具有Ar—OH结构特征的自由基碎片在液化过程中向沥青烯转化或油转化。此外,当煤中含水(含水量为7.5%~22.5%,下同)时,前沥青烯中—CH2—的含量比煤中不含水时前沥青烯中—CH2—的含量高,沥青烯中—CH2—的含量也比煤中不含水时沥青烯中—CH2—的含量高。由此说明:液化过程中,煤中的水促进了煤结构单元上侧链官能团的断裂,这有可能导致气相中产生一定量的C1~C4(图6)。由图9还可发现,煤中含水时沥青烯中的—(CH2)n—含量随含水量的增加有增加的趋势,这可能由于自由基碎片上的基团发生缩聚作用所致。

图8 沥青烯红外光谱的分峰拟合示意图

图9 含水量对沥青烯与前沥青烯中主要官能团浓度的影响

3 结 论

当煤中几乎不含水(含水量为0.7%)时,锡林浩特煤的液化转化率(80.10%)及油气水产率(43.10%)均低于H2气氛下的结果(87.38%和58.24%);当含水量为7.5%时,液化转化率明显增加至84.59%,并接近H2气氛下的结果;当含水量为22.5%时,液化的转化率明显降低至72.14%,沥青烯与前沥青烯产率较低。

液化过程中合成气中的CO与煤中的水发生了水煤气变换反应。当含水量为7.5%时,CO转化率为26.00%;当含水量大于15.0%时,液化的反应压力增加不利于水煤气变换反应的进行,CO转化率降至16.93%。水煤气变换反应的发生可以在一定程度上提高煤的转化率与油气水产率,但当含水量较高时,不但导致了气相与溶剂的供氢能力降低,还使沥青烯与前沥青烯发生缩聚,导致液化性能明显降低。

[1]MOHAJAN H K.British petroleum (BP) statistical review of world energy[EB/OL].[2016-06-03].http://www.bp.com/content/dam/bp/pdf/energy-economics/statistical-review-2016/bp-statistical-review-of-world-energy-2016-full-report.pdf.

[2]LEE S,KIM S,CHOI H,etal.Efficient use of low rank coal:Current status of low rank coal utilization[C]//Cleaner Combustion and Sustainable World.Berlin Heidelberg:Springer-Verlag,2013:893-895.

[3]LI Xiao,PRIYANTO Dedy Eka,ASHIDA Ryuichi,etal.Two-stage conversion of low-rank coal or biomass into liquid fuel under mild conditions[J].Energy and Fuels,2015,29(5):3127-3133.

[4]MUTHUSAMY Karthikeyan,WU Zhonghua,MUJUMDAR Arun S.Low-rank coal drying technologies:Current status and new developments[J].Drying Technology,2009,27(3):403-415.

[5]罗星云.云南褐煤直接液化可行性研究[J].煤炭科学技术,2013(S2):412-415.

[6]VASIREDDY Sivakumar,MORREALE Bryan,CUGINI Anthony,etal.Clean liquid fuels from direct coal liquefaction:Chemistry,catalysis,technological status and challenges[J].Energy & Environmental Science,2011,4(2):311-345.

[7]熊奇,乔建超,韩菊红,等.非纯氢气氛下煤直接液化的研究[J].煤化工,2013,41(5):21-24.

[8]JEON Do Man,KANG Tae Jin,KIM Hyungtaek,etal.Investigation of drying characteristics of low rank coal of bubbling fluidization through experiment using lab scale[J].Science China Technological Sciences,2011,54(7):1680-1683.

[9]FU Y C,ILLIG E G.Catalytic coal liquefaction using synthesis gas[J].Industrial & Engineering Chemistry Process Design & Development,1976,15(3):392-396.

[10]UEDA SHIGERU,YOKOYAMA SHINICHI,NAKATA YOSHINORI,etal.Studies on the liquefaction of coal with carbon monoxide and water[J].Journal of the Fuel Society of Japan,1974,53(12):977-986.

[11]HATA KAZUAKI,WATANABE YOSHIHISA,WADA KENJI,etal.Iron sulfate/sulfur-catalyzed liquefaction of Wandoan coal using syngas-water as a hydrogen source[J].Fuel Processing Technology,1998,56(3):291-304.

[12]ZHAO YUQIONG,ZHANG MO,CUI XINTAO,etal.Converting lignite to caking coal via hydro-modification in a subcritical water-CO system[J].Fuel,2015,167:1-8.

[13]徐熠,张德祥,金山,等.胜利褐煤在CO+H2O系统中液化的研究[J].化学工程,2010,38(3):95-98.

[14]倪双跃,高晋生,朱之培.我国年轻煤加氢液化研究Ⅰ:几种年轻煤液化性能的考察[J].燃料化学学报,1985(4):48-56.

[15]PITZER K S,LIPPMANN D Z,CURL R F,etal.The volumetric and thermodynamic properties of fluids II:Compressibility factor,vapor pressure and entropy of vaporization[J].Journal of the American Chemical Society,1955,77(13):3433-3440.

[16]徐熠.CO+H2O系统中褐煤直接液化的基础研究[D].上海:华东理工大学,2010.

[17]乔建超.甲烷气氛下煤直接液化的初步研究[D].太原:太原理工大学,2013.

[18]LIN RUI,PATRICK RITZ G.Studying individual macerals using I.R.microspectrometry,and implications on oil versus gas/condensate proneness and “low-rank” generation[J].Organic Geochemistry,1993,20(6):695-706.

[19]SUN MING,MA XIAOXUN,YAO QIUXIANG,etal.GC-MS and TG-FTIR study of petroleum ether extract and residue from low temperature coal tar[J].Energy & Fuels,2011,25(3):1140-1145.

[20]TOWNSEND SUSAN H,KLEIN MICHAEL T.Dibenzyl ether as a probe into the supercritical fluid solvent extraction of volatiles from coal with water[J].Fuel,1985,64(5):635-638.

[21]SISKIN MICHAEL,KATRITZKY ALAN R.A review of the reactivity of organic compounds with oxygen-containing functionality in superheated water[J].Journal of Analytical and Applied Pyrolysis,2000,54(1/2):193-214.

[22]张葆琳.基于红外光谱的沥青结构表征研究[D].武汉:武汉理工大学,2014.

[23]冯杰,李文英,谢克昌.傅立叶红外光谱法对煤结构的研究[J].中国矿业大学学报,2002,31(5):362-366.

[24]赵野,吴诗勇,覃小刚,等.胜利褐煤与玉米秸秆的共液化性能[J].华东理工大学学报(自然科学版),2014,40(4):414-420.

Effect of Moisture Amount on Liquefaction of Xilinhaote Coal under Syngas

FENG Wan-lu1, WU Shi-yong1,2, YOU Quan1, WU You-qing1,2,ZHENG Hua-an3, MIN Xiao-jian3

(1.Department of Energy Chemical Engineering,East China University of Science and Technology, Shanghai 200237,China; 2.Key Laboratory of Coal Gasification and Energy Chemical Engineering of Ministry of Education,East China University of Science and Technology,Shanghai 200237,China; 3.Shaanxi Coal and Chemical Technology Institute Co.Ltd,Xi′an 710070,China)

The effect of moisture amount on the liquefaction behaviors of Xilinhaote coal under syngas was investigated.The results indicated that the conversion of coal was evidently improved with an appropriate amount of moisture under syngas.The highest conversion (84.59%) was achieved with the moisture of 7.5% (mass fraction).However,the conversion decreased significantly upon increasing the amount of moisture.Moreover,an appropriate amount of moisture was favorable for the water-gas shift reaction,which promoted the conversion of coal.The highest conversion of CO reached 26.00% when the moisture was 7.5%.With the increase of moisture,the conversion of CO reduced to 16.93%.FT-IR spectra indicated that the asphaltenes and preasphaltenes were abundant with hydroxy.The moisture in coal was considered to cause the cleavage of functional groups of side chains in coal.However,the polycondensation of asphaltenes took place in case of the increased moisture (>15.0%),thus reduced the yield of coal liquefaction.

Xilinhaote coal; direct coal liquefaction; syngas; moisture; water-gas shift reaction

1006-3080(2017)02-0156-06

10.14135/j.cnki.1006-3080.2017.02.002

2016-09-13

国家自然科学基金(21476079,21476080);中央高校基本科研业务费专项资金(WB1414014)

冯婉璐(1991-),女,黑龙江哈尔滨人,硕士生,从事煤炭直接液化研究。

吴幼青,E-mail:wyq@ecust.edu.cn

TQ529

A