Na2SiO3浓度对复合阳极氧化膜性能的影响

2017-04-26沟引宁苏勇要谭祖君韩小虎

沟引宁,苏勇要,谭祖君,银 航,韩小虎

(1.重庆理工大学 重庆市高校模具技术重点实验室, 重庆 400054;2.重庆文理学院 新材料技术研究院, 重庆 402160)

Na2SiO3浓度对复合阳极氧化膜性能的影响

沟引宁1,苏勇要2,谭祖君1,银 航1,韩小虎1

(1.重庆理工大学 重庆市高校模具技术重点实验室, 重庆 400054;2.重庆文理学院 新材料技术研究院, 重庆 402160)

阳极氧化电解液组分是影响氧化膜质量和性能的重要因素。在AZ31镁合金表面采用阳极氧化的方法制备了第二相粒子强化的氧化膜,探讨了电解液中的成膜剂Na2SiO3浓度对复合阳极氧化膜形貌及耐蚀性的影响。采用扫描电镜观察了复合阳极氧化膜的表面形貌;利用X射线衍射分析了氧化膜的相组成;采用电化学测试的方法评价了复合阳极氧化膜的耐蚀性。结果表明:成膜剂Na2SiO3浓度对复合阳极氧化膜的成膜电压、表面形貌及耐蚀性均有较大影响,但对其相组成影响不明显;当成膜剂Na2SiO3浓度为120 g/L时,阳极氧化膜表面连续、致密,表面微孔细小、圆整且分布均匀,具有最佳的耐蚀性。

成膜剂Na2SiO3;镁合金;阳极氧化;耐蚀性

镁及镁合金作为最轻的结构材料,具有比强度、比刚度高,抗震减噪性好,压铸成型性好,易于回收等一系列的优点,成为汽车轻量化和满足环保要求的首选材料[1-4]。新能源汽车的发展也进一步促进了镁合金的广泛应用。但镁合金的耐蚀性非常差,这在一定程度上制约了镁合金在各个领域的广泛应用。由于腐蚀是首先从材料表面开始发生的材料失效,因而对镁合金进行各种表面处理比如化学转化膜[5]、电沉积法[6]、阳极氧化[7]、金属涂层[8]、激光束表面处理[9]、离子注入[10]等来提高镁合金的耐蚀、耐磨性已成为近年来的研究热点。

由于阳极氧化膜耐蚀性和耐磨性良好,并且其膜基结合力优良、电绝缘性好,耐热冲击性性能优异,因而阳极氧化成为镁合金最常用的表面处理方法之一。在阳极氧化电解液中适当添加一些添加剂,能在很大程度上改善氧化膜的组织、结构和性能。近年来,对电解液中添加剂的研究已成为镁合金阳极氧化的一大热点[11],比如各种类型的无机添加剂、有机添加剂[12]、稀土添加剂[13]、溶胶添加剂[14]及纳米粒子添加剂[15]等。

本课题组前期探讨了第二相粒子强化的复合阳极氧化膜的制备及性能,发现第二相硬质粒子的加入能有效促进氧化膜的生长,并且能吸附在氧化膜的微孔中以及氧化膜表面进一步改善氧化膜的性能[16,17]。本文采用阳极氧化的方法在镁合金表面制备第二相粒子复合的阳极氧化膜,着重研究成膜剂硅酸钠对镁合金表面复合阳极氧化膜耐蚀性的影响。

1 实验

试验基材选用AZ31镁合金,试样尺寸为φ 20×2 mm,样品用水砂纸打磨至1200#,除油,脱水,用吹风机吹干。阳极氧化液中添加的超细颗粒为1~2 μm的SiC颗粒。

阳极氧化的电解液配方及工艺条件为:45 g/L 氢氧化钠,10 mL/L 植酸,8 g/L SiC粒子,0.6 g/L 乙二胺四乙酸,适量表面活性剂,成膜剂硅酸钠的浓度分别选取60、80、100、120 g/L。阳极氧化过程中阳极采用镁合金试样,阴极选用不锈钢片,采用直流恒电流模式进行复合阳极氧化。电流密度:10 mA/cm2,氧化时间:30 min,氧化温度:30 ℃,氧化在磁力搅拌器不断搅拌下进行。

超细颗粒在电解液中的充分分散和悬浮对获得高质量复合氧化膜至关重要。实验中先将少量去离子水、SiC颗粒与十二烷基苯磺酸钠混合后超声分散30 min,然后再将基础氧化液加入,室温磁力搅拌10 min,使SiC微粒在电解液中充分润湿并悬浮分散后再进行氧化。

氧化膜的表面形貌用JOEL JSM-6460LV型扫描电镜观察,采用DX-2500型X射线衍射仪对阳极氧化膜进行相结构分析。测试条件:采用Cu Kα靶,电压30 kV,电流20 mA,扫描速度0.08 °/min,扫描角度10°~90°。

复合阳极氧化膜的电化学腐蚀性能用EG&G 273型电化学测试系统在室温下用标准三电极系统测试,腐蚀介质采用3.5% NaCl溶液,工作电极用面积为1 cm2的复合氧化膜,参比电极采用饱和甘汞电极,铂电极作为辅助电极,将氧化膜在腐蚀溶液中浸泡30 min后进行电化学极化曲线测试,扫描速度用0.5 mV/s。

2 结果与讨论

2.1 成膜剂Na2SiO3浓度对电压-时间曲线的影响

图1为氧化过程中成膜剂硅酸钠的浓度变化时复合阳极氧化电压随时间的变化关系,可见电压-时间曲线分为3个阶段。

第1阶段:电压快速上升阶段。通电开始后电压快速上升,此时镁合金表面没有电火花产生;这是由于通电开始,镁合金表面迅速生成一层极薄的致密阻挡层,阻挡层的形成使镁合金表面电阻增加,因而在恒电流时电压随时间线性快速上升。

第2阶段:氧化电压达到110 V后,电压上升速率下降,试样表面开始出现弧放电,可以观察到有大量的白色小火花在试样表面迅速游走,火花寿命较短,这是多孔层形成阶段。

第3阶段:多孔氧化膜的生长阶段。这时,试样表面依然有火花放电,但氧化电压相对稳定。火花变大且寿命延长,颜色由第2阶段的白亮色转变为黄色。由图1可见:随着成膜剂浓度的增加,阳极氧化过程中电压变化的趋势大致相同,终止电压也相差不大,表面成膜剂对镁合金复合阳极氧化的总体过程不会产生明显影响。但是,随着成膜剂浓度增加,阳极氧化第1阶段电压上升的速率明显增加,表明电解液中硅酸根阴离子的加入能影响氧化初始镁合金电解液的界面电化学特性,电解液中的硅酸根阴离子能吸附在镁合金表面,从而增大了镁合金的表面电阻,同时硅酸根阴离子浓度的增加也促进了阳极氧化阻挡层的形成,使镁合金表面电阻进一步增大,因而在恒电流情况下电压随时间上升的速率增大。

图1 Na2SiO3浓度对电压-时间曲线的影响

2.2 成膜剂浓度对阳极氧化膜表面形貌的影响

电解液中添加不同浓度成膜剂Na2SiO3时得到的复合氧化膜的表面形貌如图2所示。由图可见:成膜剂Na2SiO3浓度较低时,试样表面凹凸不平,粗糙疏松,分布着许多大小不等的微孔,且大多互相贯穿连通。阳极氧化膜中的孔洞是氧化过程中氧气和熔融物从氧化膜表面析出的通道,由于圆形的表面张力最小,因而理论上孔洞的形状应该接近圆形,但事实上样品表面存在大量的连通孔,这可能由于氧化过程中某些弧点在试样的局部位置停留时间较长并多次放电,使得圆形孔洞经反应高温烧结熔化后连通在一起,这种表面形貌对膜层的耐蚀性极为不利。随着成膜剂Na2SiO3浓度的提高,氧化膜表面变得越来越平整光滑、致密,试样表面基本没有连通孔,由圆整、细小且分布均匀的圆孔构成。

图2 Na2SiO3浓度对氧化膜表面形貌的影响

2.3 成膜剂浓度对复合阳极氧化膜相组成的影响

图3为电解液中成膜剂Na2SiO3浓度变化时复合氧化膜的X射线衍射谱。由图可见:复合阳极氧化膜主要由Mg2SiO4、MgO和少量的SiC相组成,由于SiC微粒的添加量比较少,因而衍射峰不明显。成膜剂Na2SiO3浓度变化时复合氧化膜的相组成并未呈现明显变化。

图3 Na2SiO3浓度对复合氧化膜相组成的影响

2.4 成膜剂浓度对阳极氧化膜耐蚀性的影响

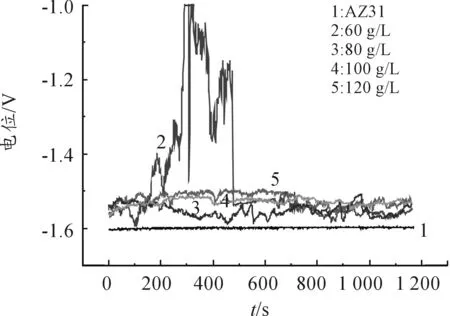

图4为AZ31镁合金基材和复合阳极氧化膜在质量分数3.5%的NaCl溶液中的开路电位。

图4 Na2SiO3浓度变化时复合氧化膜的 开路电位变化曲线

由图4可见:与镁合金基体的开路电位相比,经阳极氧化后试样的开路电位均产生了不同程度的正移,这表明复合阳极氧化膜能提高基体的自腐蚀电位,从而提高了镁合金的耐蚀性能。其中,成膜剂Na2SiO3浓度为60 g/L时,氧化膜的开路电位波动较大。这是由于其表面粗糙多孔导致各部分的电化学性能不均匀所致。由图4可见:成膜剂Na2SiO3浓度为120 g/L时,氧化膜的开路电位最正,波动也比较小,这是由于其表面均匀致密,对基体的保护作用较强。

AZ31镁合金基体和复合氧化膜在3.5% NaCl溶液中的电化学极化曲线如图5所示。可见,镁合金基体的自腐蚀电位最负,镁合金表面制备复合阳极氧化膜后,镁合金的自腐蚀电位均有较明显的提高。随着电解液中成膜剂Na2SiO3浓度的不断增大,试样的自腐蚀电位不断升高,自腐蚀电流密度也不断降低。其中Na2SiO3浓度为120 g/L时,自腐蚀电位最高,腐蚀电流密度最小。从热力学角度讲,试样的自腐蚀电位越正,试样发生腐蚀的倾向越小,试样越不容易发生腐蚀;从腐蚀动力学角度而言,自腐蚀电流密度越小,表明其腐蚀速度越慢,材料表面的抗腐蚀能力越强。由电化学极化结果可知:电解液中添加120 g/L成膜剂时,复合氧化膜的耐蚀性能最好。氧化膜的耐蚀性与其表面形貌密切相关,电解液中添加120 g/L成膜剂时所得复合氧化膜的表面最为均匀、致密,微孔直径最小而且分布均匀(见图2(d)),在腐蚀性环境中能有效阻挡腐蚀性介质侵入基体,从而为基体提供良好的保护,因此其耐蚀性最好。当电解液中成膜剂浓度较低时,氧化膜表面孔洞直径比较大,而且分布不均,因而耐蚀性较差。

图5 Na2SiO3浓度变化时复合氧化膜的 电化学极化曲线

3 结论

1) 采用阳极氧化的方法在镁合金表面制备了包含SiC颗粒的复合阳极氧化膜。随着成膜剂Na2SiO3浓度的增加,阳极氧化第1阶段电压上升速率明显增加,这对于获得高质量的氧化膜是有利的。随电解液中成膜剂Na2SiO3浓度增加,复合阳极氧化膜表面由粗糙多孔变得越来越平整光滑、致密,试样表面由圆整、细小且分布均匀的独立封闭圆孔构成。

2) 复合氧化膜主要由Mg2SiO4、MgO和少量的SiC相组成,电解液中成膜剂Na2SiO3浓度的变化对复合氧化膜的相组成没有产生明显影响。

3) 镁合金表面的复合阳极氧化膜明显提高了镁合金的耐蚀性。电解液中成膜剂Na2SiO3浓度为120 g/L时,复合氧化膜的耐蚀性最优。

[1] WILLIAM J J,PAUL E K.Towards magnesium alloys for high-volume automotive applications[J].Scripta Materialia,2017,128:107-112.

[2] HU H J,SUN Z,OU Z W,et al.Wear behaviors and wear mechanisms of wrought magnesium alloy AZ31 fabricated by extrusion-shear[J].Engineering Failure Analysis,2017,72:25-33.

[3] 甘树德,夏华,杜长华,等.AZ40M镁合金方形孔轴类零件热挤压数值模拟[M].重庆理工大学学报(自然科学),2014,28(4):47-49.

[4] 谭伟,米林,田铁,等.内燃机镁、铝合金铸件的振动响应和减振性能的试验研究[J].重庆理工大学学报(自然科学),2016,30(6):6-12.

[5] SU Yingchao,GUO Yunting,HUANG Zilong,et al.Preparation and corrosion behaviors of calcium phosphate conversion coating on magnesium alloy[J].2016,Part A,307(15):99-108.

[6] 曾荣昌,孔令鸿,许苏,等.医用 Mg-Li-Ca合金表面 Ca-P涂层腐蚀研究[J].重庆理工大学学报(自然科学),2010,24(10):34-39.

[7] ASGARI M,ALIOFKHAZRAEI M,BARATI D G,et al.Evaluation of alumina nanoparticles concentration and stirring rate on wear and corrosion behavior of nanocomposite PEO coating on AZ31 magnesium alloy[J].Surface and Coatings Technology,2017,309(15):124-135.

[8] ZHANG Dongfang,WEI Binbin,WU Zhengtao,et al.A comparative study on the corrosion behaviour of Al,Ti,Zr and Hf metallic coatings deposited on AZ91D magnesium alloys[J].Surface and Coatings Technology,2016,Part A,303(15):94-102.

[9] TAN Chaolin,ZHU Hongmei,KUAG Tongchun,et al.Laser cladding Al-based amorphous-nanocrystalline composite coatings on AZ80 magnesium alloy under water cooling condition[J].Journal of Alloys and Compounds,2017,690 (5):108-115.

[10]陶学伟,王章忠,巴志新,等.镁合金离子注入表面改性技术研究进展[J].材料导报,2014,28(4):112-115.

[11]沟引宁,直研,张丁非,等.有机添加剂在镁合金阳极氧化中的研究进展[J].功能材料,2015,23(46):23012-23020.

[12]沟引宁,张丁非,郭星星,等.乙二胺四乙酸对镁合金复合阳极氧化的影响[J].材料热处理学报,2014,35(1):169-174.

[13]LI Jianzhong,TIAN Yanwen,GUI Zuoxing,et al.Effects of rare earths on the microarc oxidation of a magnesium alloy[J].Rare Metals,2008,27(1):50-54.

[14]LI Weiping,ZHU Liqun,LIU Huicong.Effects of silicate concentration on anodic films formed on AZ91D magnesium alloy in solution containing silica sol[J].Surface and Coatings Technology,2006,201(6):2505-2511.

[15]SANKARA N,LEE M H.Incorporation of ZrO2particles in the oxide layer formed on Mg by anodizing:Influence of electrolyte concentration and current modes[J].Journal of Colloid and Interface Science,2016,464(15):36-47.

[16]张丁非,沟引宁,杨惠,等.Al2O3纳米粒子对镁合金阳极氧化的影响研究[J].功能材料,2013,44(14):2018-2022.

[17]ZHANG Dingfei,GOU Yinning,LIU Yuping,et al.A composite anodizing coating containing superfine Al2O3particles on AZ31 magnesium alloy[J].Surface and Coatings Technology,2013,236(15):52-57.

(责任编辑 何杰玲)

Influence of Na2SiO3Concentration on the Properties of Composite Anodic Oxide Films

GOU Yin-ning1, SU Yong-yao2, TAN Zu-jun1, YIN Hang1, HAN Xiao-hu1

(1.Chongqing Municipal Key Laboratory of Institutions of Higher Education for Mould Technology, Chongqing University of Technology, Chongqing 400054, China;2. Research Institute for New Material Technology, Chongqing University of Arts and Sciences, Chongqing 402160, China)

The component of anodic oxidation electrolyte is an important factor that affects the quality and performance of the oxide film. Composite oxide films containing superfine SiC particles were prepared on AZ31 magnesium alloy by anodizing. The influence of film former Na2SiO3concentration on the corrosion resistance and wear resistance of composite anodic oxide films were studied. The surface morphology of the composite anodic oxide film was observed by scanning electron microscopy. The phase composition of the oxide film was analyzed by X-ray diffraction. The corrosion and wear resistance of the composite anodized film was evaluated by electrochemical test and friction and wear test. The results show that Na2SiO3concentration has a great influence on the film formation voltage, surface morphology, corrosion resistance and abrasion resistance of the composite anodic oxide film, but has no obvious influence on the phase composition. When the Na2SiO3concentration was 120 g/L, the surface of the anodic oxide film was continuous and dense, and the micropores of the surface were fine and uniform with the best corrosion resistance and wear resistance.

film former Na2SiO3; magnesium alloy; anodizing; corrosion resistance

2017-01-15

重庆市教委科学技术研究项目(KJ1400928,KJ1601104);重庆市基础与前沿研究计划项目(cstc2016jcyjA0434)

沟引宁(1977—),女,陕西华县人,博士,副教授,主要从事镁铝合金阳极氧化研究,E-mail:gyning@cqut.edu.cn。

沟引宁,苏勇要,谭祖君,等.Na2SiO3浓度对复合阳极氧化膜性能的影响[J].重庆理工大学学报(自然科学),2017(4):45-49.

format:GOU Yin-ning, SU Yong-yao, TAN Zu-jun, et al.Influence of Na2SiO3Concentration on the Properties of Composite Anodic Oxide Films[J].Journal of Chongqing University of Technology(Natural Science),2017(4):45-49.

10.3969/j.issn.1674-8425(z).2017.04.008

TQ153.6

A

1674-8425(2017)04-0045-05