基于弯头弯曲半径的管道柔性和应力分析

2017-04-26郭永伟周小兵

郭永伟,周小兵

(中国五环工程有限公司,湖北 武汉 430223)

基于弯头弯曲半径的管道柔性和应力分析

郭永伟,周小兵

(中国五环工程有限公司,湖北 武汉 430223)

对弯头弯曲半径大小对管道柔性和受力方面的影响进行了分析研究,结果显示:在不影响工艺性能的条件下,采用小弯曲半径弯头,能够增加弯头在工况下的变形量,改善管道的柔性,降低弯头附近固定点的应力。

弯头;弯曲半径;柔性系数;应力增强系数;管道柔性;应力分析

doi:10.3969/j.issn.1004-8901.2017.02.008

在石化生产中,弯头作为输送管线必不可少的管件之一,其主要作用有连接管道、改变管道走向、连接设备管嘴等。按照弯曲半径大小可分为半径R=1.0×D(也是通常所说的短半径,R为弯头弯曲半径,D为管道外径),R=1.5×D,R=3.0×D…常用的有R=1.0×D,R=1.5×D和R=3.0×D三种,以R=1.5×D的弯头最为常用。对于R=3.0×D及以上的弯头,常用在泵等设备和管道的连接处,避免流体通过管道时出现较大的压降,进而发生气蚀、损坏设备内件或管道内壁的现象发生。常有一些管道布置和工艺等专业的设计人员,在关于弯头和管道连接对管线系统产生的应力和柔性等方面存在一定的误解,这些误解主要集中在当管线弯头临近的固定支架受力较大和管线柔性不足时,认为可以采用的弯头弯曲半径越大,弯头柔性系数越好,管线柔性越好,受力越小[1]。因此,本文就弯头弯曲半径对柔性系数和应力增强系数的影响进行了研究,并建立模型分析弯头弯曲半径对管线柔性与受力的影响。

1 弯曲半径对柔性系数的影响

在管道应力分析中,焊接弯头或者管子弯头的柔性系数通常用同一弯矩作用下弯头的位移与直管的位移比值表示[2]。

用数学公式表示

(1)

其中,D直管=作用弯矩为定值M时,直管中的位移;D弯头=作用弯矩为定值M时,弯头中的位移。

由公式(1)可知,当弯矩为定值时,D弯头与柔性系数成正比。即在同一弯矩作用下,柔性系数增大,弯头的位移量也增大。又因,

(2)

由公式(2)可知,当相配管子的平均直径r和弯头的公称壁厚T确定时,柔性特性h随着弯曲半径R的增大而增大;而柔性系数随着柔性特性的增大而减小;故柔性系数随着弯曲半径R的增大而减小。

由公式(1)和(2)可得出:

(3)

由公式(3)可知,在同一弯矩作用下,弯头的位移又和弯头的弯曲半径R成反比,故当弯头弯曲半径R增大时,弯头柔性系数减小,弯头的位移减小。

2 弯曲半径对应力增强系数的影响

应力增强系数[3,6]是指,在疲劳破坏循环次数相同的情况下,作用于直管的弯曲应力与作用于管件的名义弯曲应力之比。而弯曲应力等于弯矩除以抗弯截面模量,故应力增大系数又可表示为在疲劳破坏循环次数相同的情况下,作用于直管的弯矩与作用于管件的弯矩之比。

用数学公式表示:

(4)

其中,S直管为直管中的循环应力幅值,等于破坏点的弯矩幅值除以直管的抗弯截面模量;S弯头为弯头中的循环应力幅值,等于破坏点的弯矩幅值除以直管的抗弯截面模量;M直管为直管中破坏点的弯矩幅值;M弯头为弯头中破坏点的弯矩幅值。

又因应力增强系数:

(5)

(6)

无论平面内还是平面外,应力增强系数都随着弯曲半径R的增大而减小。

由公式(4)可知,两个弯曲半径分别为R1和R2的弯头,两弯头的应力增强系数之比为I1/I2,则,

由公式(5)和(6)可知,若弯曲半径R1

所以,应力增强系数越大,表示在疲劳破坏循环次数相同的情况下,作用于弯头的弯曲应力越大。

以上就是通过弯头柔性系数和应力增强系数两方面,来说明弯头弯曲半径对管道系统柔性和应力的影响。分析结果显示:在同一管线中使用弯曲半径越小,所在管线的柔性越好,应力越小。

下面通过建立管道模型验证以上结论。

3 模型设计

为了能够直观、有效地反映出分析结果,本文设计的模型为一段独立管系,由两段直管段和一个弯头组成。模型采用CAESER Ⅱ软件作为应力分析工具[4,5,7],管道材质为A105,工作介质为蒸汽,工作温度为200℃,工作压力为1.0MPa(g),分别选择两种外径不同的管道:(1)DN=200mm,管道外径为219.1mm,管道壁厚为3.96mm;(2)DN=500mm,管道外径为508mm,管道壁厚为7.92mm。由于弯头(不包含铸造弯头和虾米弯)是利用钢管压制成型,造成弯头中心壁厚减小,通常为了保证弯头能够满足同等条件下的工艺条件,制作弯头采用的钢管壁厚较厚,使成型的弯头中心最薄处壁厚与要连接的管道壁厚相等。本文以弯头中心处壁厚作为弯头壁厚进行模拟分析,管道模型见图1。

图1 管道模型

在管道模型中,节点10~20长度为5 000mm,节点20~29长度为2 000mm,节点29~40长度为2 000mm,节点40~50长度为5 000mm。其中,节点10和50为固定点,节点29为弯头中心,节点20和40处为刚性支撑,摩擦系数f取0.3。

4 模型分析

(1)利用CAESAR Ⅱ 软件分别模拟了DN=200mm和DN=500m 2种管径在R=1.0×D,R=1.5×D和R=3.0×D3种弯曲半径下的一段独立管系(CAESAR II里面在弯头处可以自定义SIF系数,此处应该详细说明一下),并分别对设计好的6个模型进行应力分析计算。

基于前文所述弯曲半径对柔性系数和应力增大系数的影响分析,对应力分析软件CAESAR Ⅱ进行了相应的程序设计,在建模过程中软件自动生成的弯头弯曲半径默认为1.5D,也可以根据实际情况在参数输入界面自定义弯曲半径值和柔性系数K-factor值,进而影响应力增强系数值大小。同时,分析人员可以通过CAESAR II软件查找模拟的管道系统内各个弯头处的应力增强系数及柔性系数数值大小。

以管径DN=200mm模型为例,在CAESAR Ⅱ上可查得弯头在R=1.0×D,R=1.5×D和R=3.0×D三种弯曲半径下的应力增强系数i和柔性系数k(见表1)。

表1 DN200时弯头处应力增强系数和柔性系数

通过表1 可知,不同弯曲半径下弯头处的应力增强系数和柔性系数大小符合前文所述的理论分析。

在应力分析计算过程中,每一固定端的弯矩受力可简化为一端固定、一端受力为F的模型(见图2),则固定点所受力矩M可由以下公式[6]求得:

(7)

式中,M为固定端力矩;P为内压力;R为弯曲半径;A为截面面积;S为截面面积对中性轴的净距。

图2 简化模型

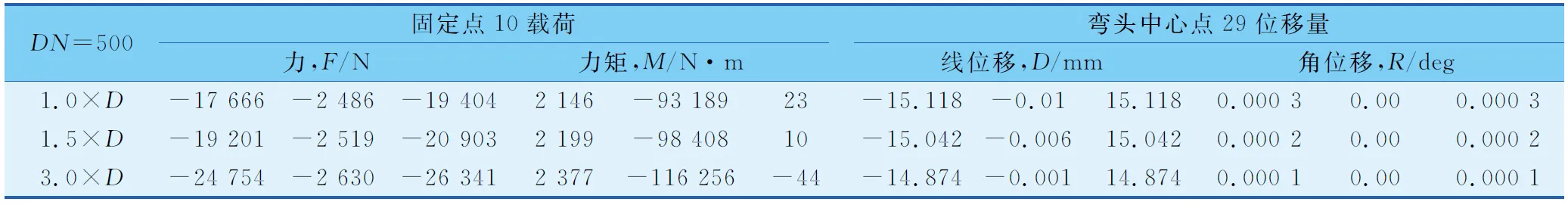

(2)2种管径管线在R=1.0×D,R=1.5×D和R=3.0×D三种弯曲半径管道模型分析计算中,固定点10 和管线弯头中心节点29 的变形量数据见表2、表3。

表2 管道管径DN=200mm时固定端受力及弯头中心位移量

表3 管道管径DN=500mm时固定端受力及弯头中心位移量

5 分析结果

(1)通过表2和表3可知,在同一公称直径管道模型中,采用弯曲半径R=1.0×D弯头时,管线固定点的力和力矩比使用R=1.5×D弯头时小;采用弯曲半径R=1.5×D弯头时,管线固定点的力和力矩比使用R=3.0×D弯头时小,且弯曲半径相差越大,管线固定点的力和力矩相差越明显。

(2)通过表2和表3可知,采用弯曲半径R=1.0×D弯头时,弯头中心的线位移和角位移比采用R=1.5×D弯头时大;采用弯曲半径R=1.5×D弯头时,弯头中心的线位移和角位移比采用R=3.0×D弯头时大,且弯曲半径相差越大,管线弯头中心的线位移和角位移相差越明显。

(3)由公式(7)可知,若管道内压力P、截面面积A和截面面积对中性轴的净距S不变,固定点力矩M将随着弯曲半径的增大而增大。由此可说明,采用小弯曲半径弯头可以降低固定点力矩。

6 结语

通过弯曲半径对柔性系数和应力增大系数的影响分析及模型结果可以得知,在满足工艺要求和管道系统一次应力和二次应力条件下,在相同工艺条件和同一公称直径管线、同一壁厚管线中,使用弯曲半径小的弯头能够增加管线的柔性,增大弯头处的线位移和角位移,减小临近弯头处管线固定点的力和力矩。

[1]SH/T 3041—2002,管道柔性设计规范[S].

[2]唐永进.压力管道应力分析[M].北京:中国石化出版社,2012.

[3]ASME B31.3-2012,工艺管道[S].

[4]刘鸿文.材料力学[M].北京:化学工业出版,2012。

[5] 周小兵.塔与再沸器的配管及应力分析[J].化肥设计,2009(1):32-34.

[6]聂磊,王磊.异种钢焊接斜三通的应力分析[J].化肥设计,2016,54(6):33-36.

修改稿日期: 2017-02-20

Analysis for Pipe Flexibility and Stress Based on Curvature Radius of Elbow

GUO Yong-wei,ZHOU Xiao-bing

(WuhuanEngineeringCo.,Ltd.,WuhanHubei430223,China)

This paper makes an analysis on the influence of curvature radius on pipe flexibility and stress and the result indicates that,on the premise of generating no influence on process performance,the adopting of smaller curvature elbow can increase the deformation of elbow,improve the flexibility of the whole pipe system,and decrease the stress of nearest anchor.

elbow;curvature radius;flexibility factor;stress intensification factor;pipe flexibility;stress analysis

郭永伟(1984年—),男,河南漯河人,2012年毕业于北京化工大学材料应力专业,工程师,现主要从事管道应力分析和材料控制工作。

10.3969/j.issn.1004-8901.2017.02.008

U173

A

1004-8901(2017)02-0027-03