船舶供油单元辅助电磁感应加热方法研究

2017-04-26刘肖,陈明,陈宁

刘 肖,陈 明,陈 宁

(1.江苏科技大学 能源与动力学院,江苏 镇江 212003;2.海军驻江苏科技大学选委办,江苏 镇江 212003)

船舶供油单元辅助电磁感应加热方法研究

刘 肖1,陈 明2,陈 宁1

(1.江苏科技大学 能源与动力学院,江苏 镇江 212003;2.海军驻江苏科技大学选委办,江苏 镇江 212003)

针对船用燃油供油单元辅助EHS电加热所存在的缺点,设计了一种新型燃油粘度控制装置,根据电磁感应加热原理,将IGBT逆变开关输出的高频电流通过加热线圈对燃油管道进行加热。电磁感应加热装置能够依据测定燃油粘度与设定值的偏差调节加热功率,实现燃油粘度的快速、高效控制,最终控制燃油粘度在12~14 mm/s2之间,并利用多物理场仿真COMSOL Multiphysics对其进行仿真分析。在船舶航行期间,废气锅炉蒸汽不足时由电磁感应加热替代锅炉燃烧产生加热介质保证燃油的温度,使船舶正常航行,从而节约船舶能耗。

船用燃油;供电单元;电磁加热; IGBT逆变;高频

0 引言

船舶主机燃油粘度控制是船舶燃油系统的重要组成部分。为降低船舶营运成本,合理利用石油资源,目前,低速柴油机船舶多采用重油燃料。然而,重油成分复杂,杂质多,发火性差,粘度高,在使用中易引发主机缸套磨损,燃烧不充分,进而影响动力系统的运行工况。所以加强船舶燃油系统的管理,特别是燃油粘度的控制至关重要[1]。

本文针对燃油供油单元辅助EHS电加热所存在的效率低、加热慢、故障率高等缺点,研究了一种新型燃油粘度控制装置,利用电磁感应加热原理,将IGBT逆变开关输出的高频电流通过加热线圈对燃油管道进行加热[2],控制燃油粘度在12~14 mm2/s之间,保证燃烧输送与喷射质量。该装置能够依据测定的燃油粘度与设定值的偏差调节加热功率,实现燃油粘度的快速、高效控制。同时电磁感应加热方式运行可靠、故障率低、绿色环保。

1 研究方法

1.1 电磁感应电加热和EHS电加热原理

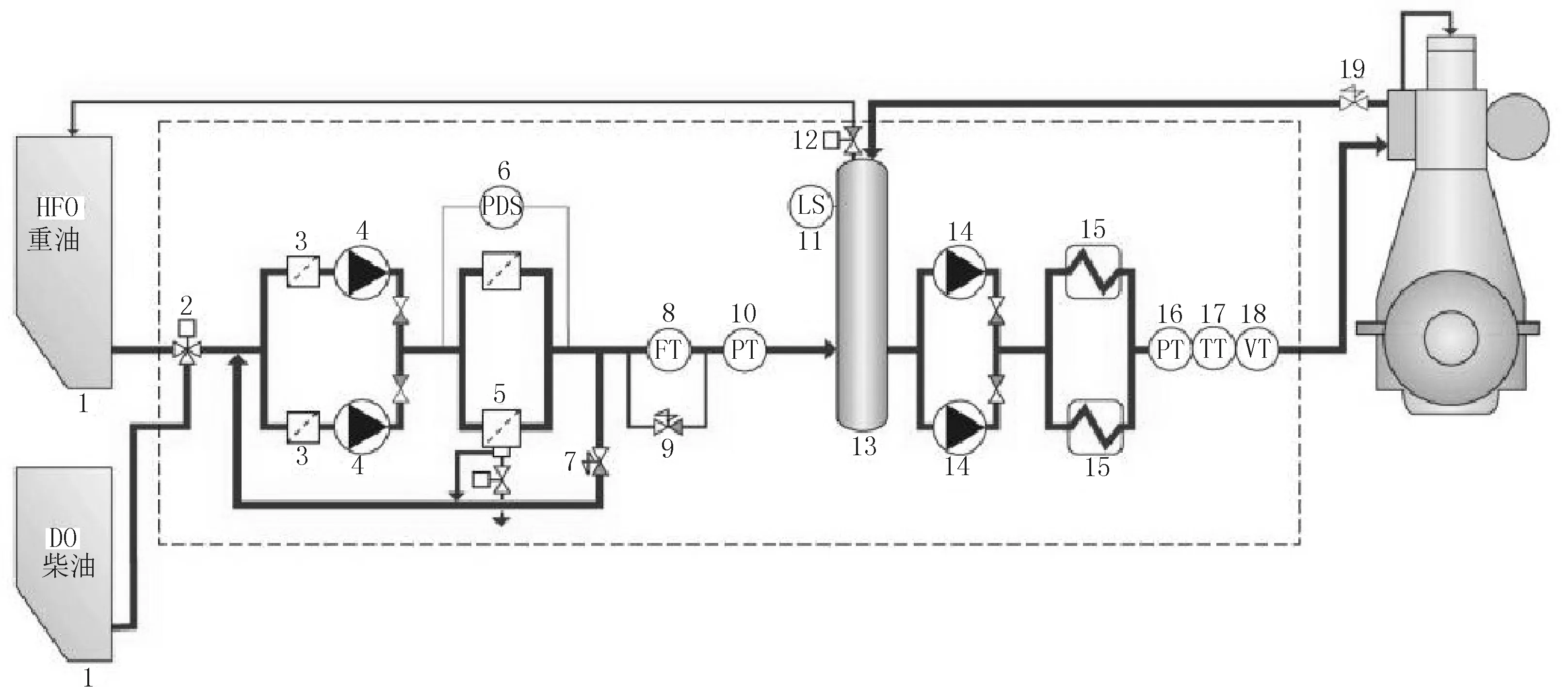

传统船用燃油供油单元粘度控制方式有锅炉蒸汽加热和辅助EHS电加热。在采用EHS电加热装置时,EHS电加热模块的主要部件是管壳式电加热器,它是一种循环式电加热器,是通过强迫对流的方式对流动介质进行加热,由浸入式电加热器装入压力容器内组成。燃油辅助EHS电加热装置是一种与蒸汽加热器通过相关管路、阀门并联安装在主副机燃油供油单元上的设备。它与蒸汽加热器互为备用,由主配电板专用开关通过专用电缆送电,每台电加热器内部有几组发热丝组成,总功率为几十千瓦。在船舶主机降速运行时,如果燃油/废气组合锅炉产生的蒸汽不足以加热燃油时,视情况将发热丝投入使用,满足加热燃油之需。燃油供油单元见图1。

电磁感应加热的原理是感应加热电源产生的交变电流通过感应器(即线圈)产生交变磁场[3],导磁性物体置于其中切割交变磁力线,从而在物体内部产生交变的电流(即涡流),涡流使物体内部的原子高速无规则运动,原子互相碰撞、摩擦而产生热能,从而起到加热物品的效果,即是通过把电能转化为磁能,使被加热钢体感应到磁能而发热的一种加热方式。这种方式从根本上解决了电热片、电热圈等电阻式通过热传导方式加热的效率低、加热慢、故障率高等缺点[4]。

因此电磁感应加热与EHS电加热相比,具有效率高、加热快、故障率低等优点。

1.2 电磁感应加热和EHS电加热区别

1.2.1 电磁感应加热比EHS电加热效率高

传统电阻丝加热方式的加热效率约为40%,其他能量都消耗在热传导和空气热对流上。而电磁感应加热技术的热效率能够达到90%,使加热效率提高了1倍。理论上节电效果可达到50%以上,但考虑到不同质量的电磁感应加热控制器的能量转换效率是不太相同的,以及不同的生产设备和环境,所有电磁加热比电加热节能的效果一般至少能够达到30%。

1.重油柴油转换 2.三通阀 3.泵过滤器 4.供给泵 5.自动反冲洗过滤器 6.降压开关 7.供给压力控制阀 8.流量变送器 9.旁通流量检测仪 10.压力变送器、供给泵 11.液位开关 12.自动排气阀 13.混油筒 14.循环泵 15.加热器 16.压力变送器、循环泵 17.温度传感器 18.粘度传感器 19.主机压力控制阀

1.2.2 电磁感应加热比EHS电加热加热快

传统的电阻丝加热原理是电阻丝本身产生高温后热量再慢慢传导到燃油中,速度缓慢,并且位于电阻丝周围温度高于油管表面温度,不利于燃油整体均匀受热,降低加热速度。而高频加热系统的工作原理是使金属油管自身发热,热能是油管整体产生,燃油均匀受热,明显改善了加热的质量且提高了加热速度。

1.2.3 电磁感应加热比EHS电加热故障率低

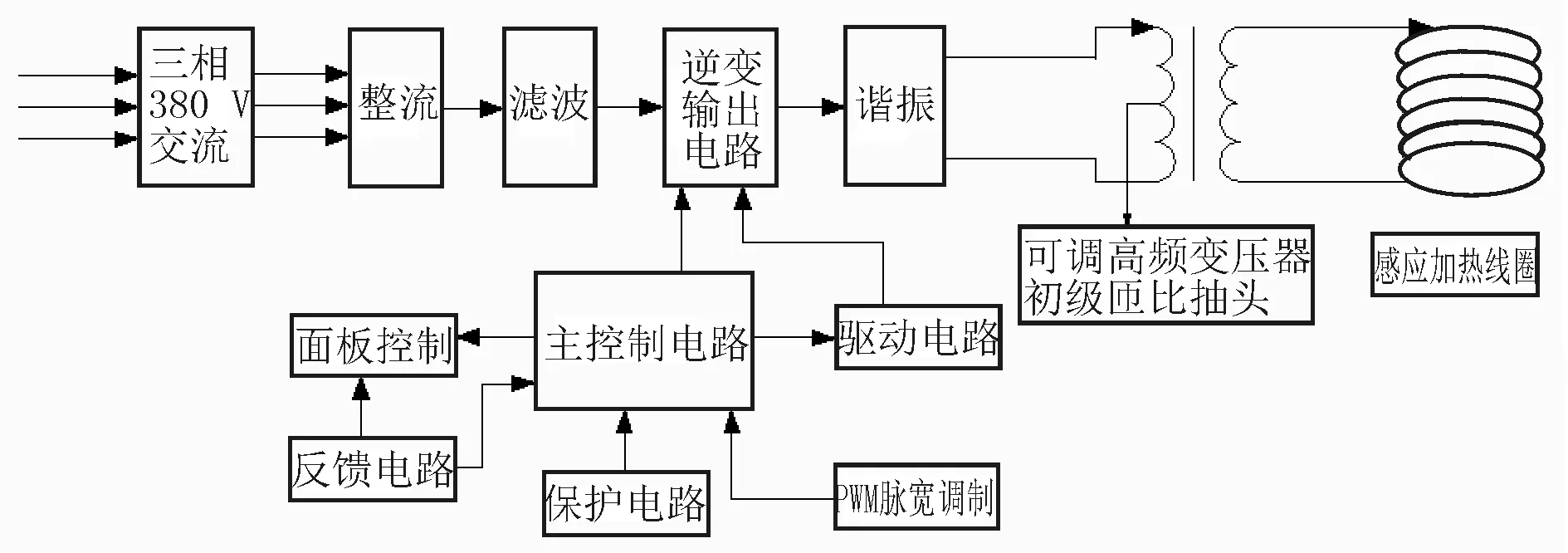

电磁感应加热设备运行可靠.由于高频加热系统本身不发热,所以它不会把吸附在自身表面的油污、塑料颗粒等加热碳化,故不会产生漏电、短路等故障。EHS电加热是通过电阻丝或电阻棒直接浸在燃油中对其加热来实现燃油粘度控制。由于电阻丝金属本身在高温下会快速挥发,迅速老化而失效,所以传统电阻丝需要不定期的更换。而高频感应加热系统的特点是只有被感应的油管金属内部才产生高温加热,自身电损耗小,所以功率大时也不影响高频加热系统的使用寿命,还可以根据自身需要来调节使用功率[5]。图2为电磁感应加热设备方案图。

图2 电磁感应加热设备方案

2 仿真分析及试验

2.1 仿真分析

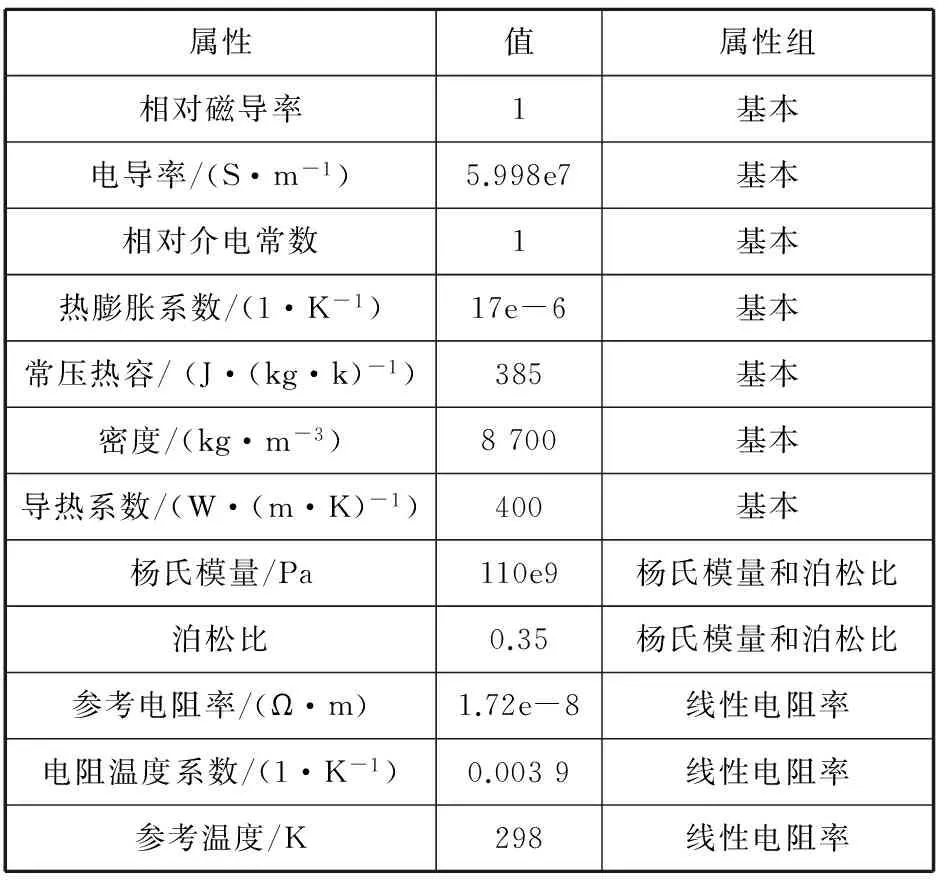

研究过程中以7 kW固定功率的电磁感应加热机的频率作为研究对象,考察不同频率感应电流密度的变化关系。利用多物理场仿真COMSOL Multiphysics[6]采用5组不同频率进行研究分析,5组频分别为10 Hz、100 Hz、1 000 Hz、10 kHz、20 kHz。加热线圈和被加热金属材料属性目录见表1。

表1 材料属性目录

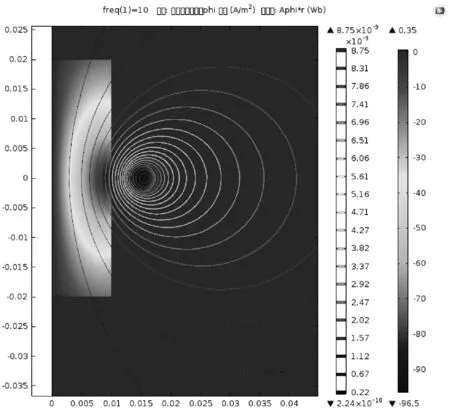

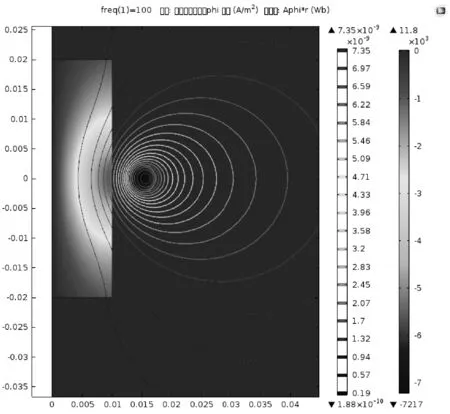

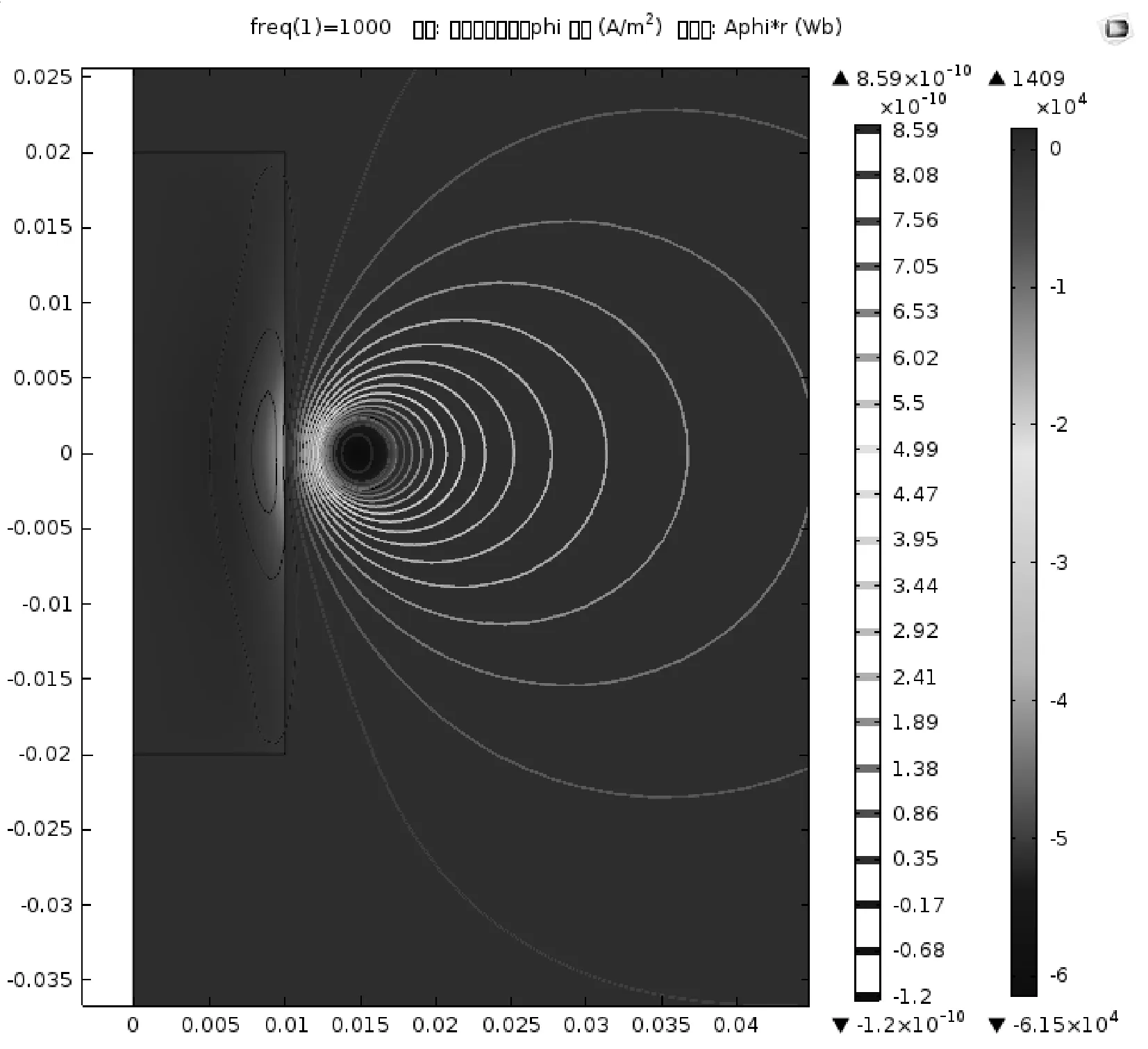

图3~图6分别为10 Hz、100 Hz、1 000 Hz、10 kHz时单匝线圈产生的感应电流分布图。从图中可以得出,随着电流频率的增加,感流应电密度越高,同时被加热金属感应电流越集中在金属表层。

图3 10 Hz单匝线圈感应电流分布

图4 100 Hz单匝线圈感应电流分布

图5 1 000 Hz单匝线圈感应电流分布

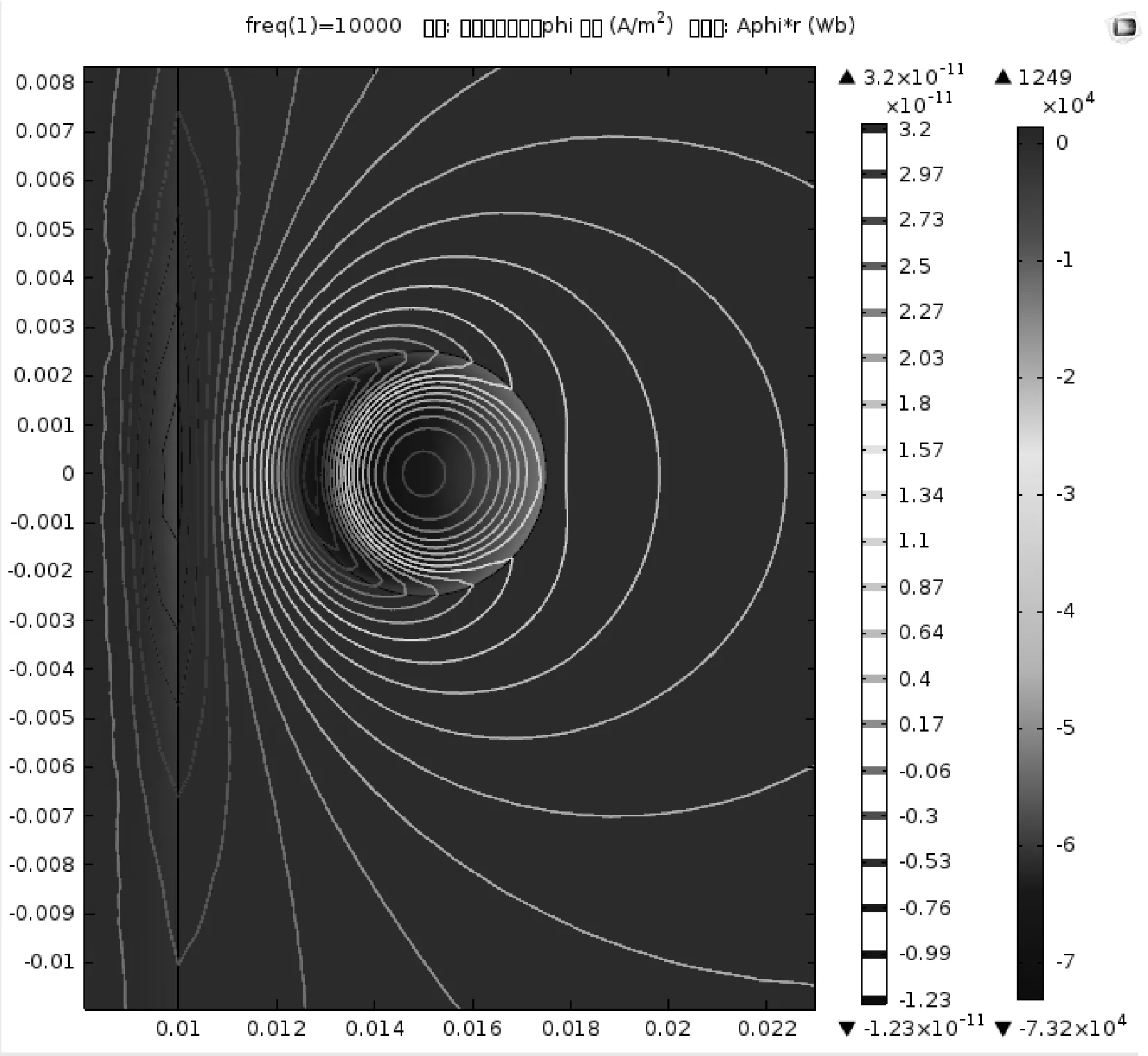

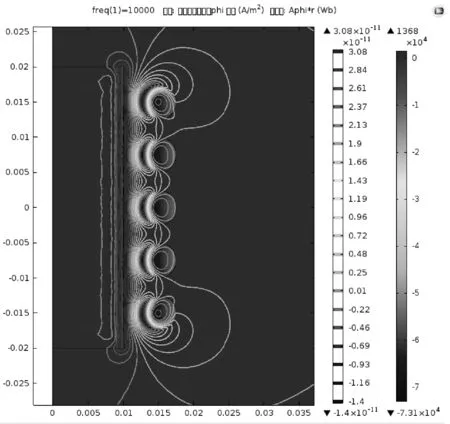

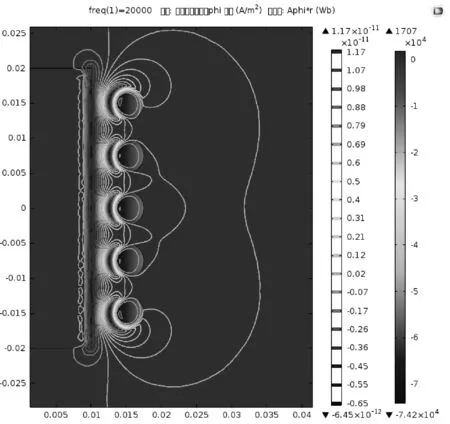

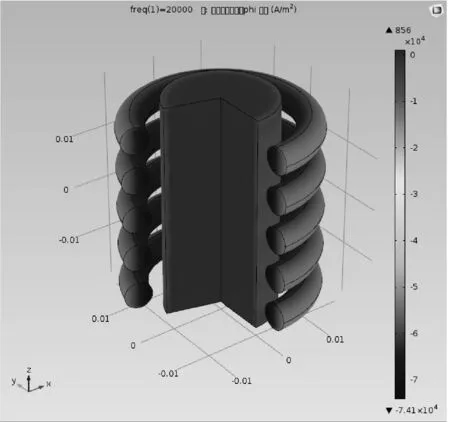

图7~图9为10 kHz、20 kHz多匝线圈感应电流分布2维、3维图。从图中可以看出,线圈匝数增多,感应电流密度更高,也更集中于被加热金属表层。当频率增加到20 kHz时,被加热金属表层电流密度可达到7.42×104A/m2。

由图3至图9对比分析,可得出如下结论:

(1)利用多物理场仿真COMSOL Multiphysics采用5组不同频率进行研究分析,结果表明在功率固定的条件下,随着电磁感应加热频率的增加,感应电流的密度也跟着增加,这符合预期的分析结果。

图6 10 kHz单匝线圈感应电流分布

图7 10 kHz多匝线圈感应电流分布

图8 20 kHz多匝线圈感应电流分布

(2)当频率增加到20 kHz时,感应产生的涡流主要集中在被加热金属表层,深度在2~3 mm,涡流产生的热量主要集中在金属表层,符合本研究针对输油管道的加热特点。

(3)当频率为20 kHz时,被加热金属表层的感应电流密度可达到7.42×104A/m2,根据加热效果可通过改变加热功率来调节,最终使燃油加热到100 ~130 ℃,控制燃油粘度在12~14 mm/s2之间。

2.2 试验设计

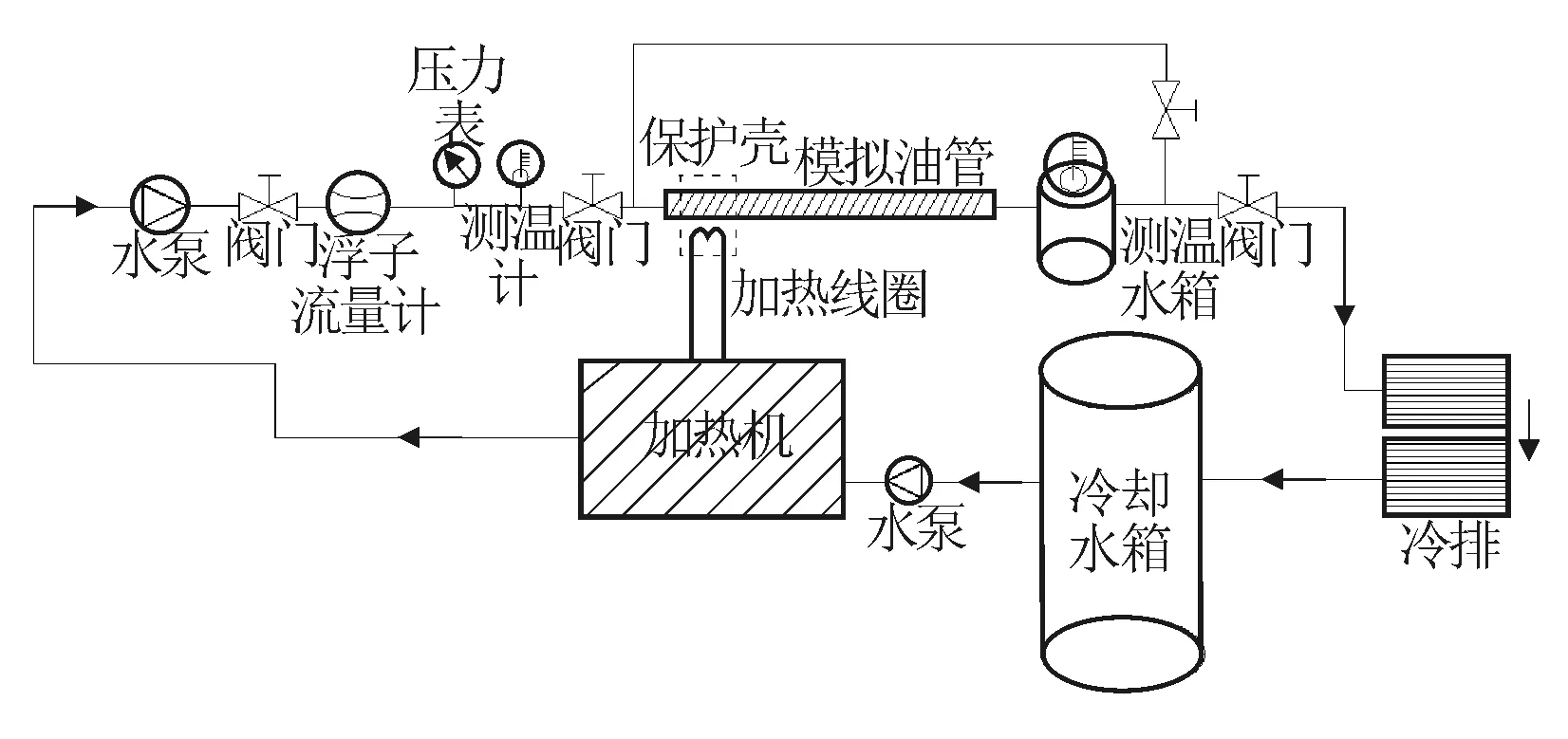

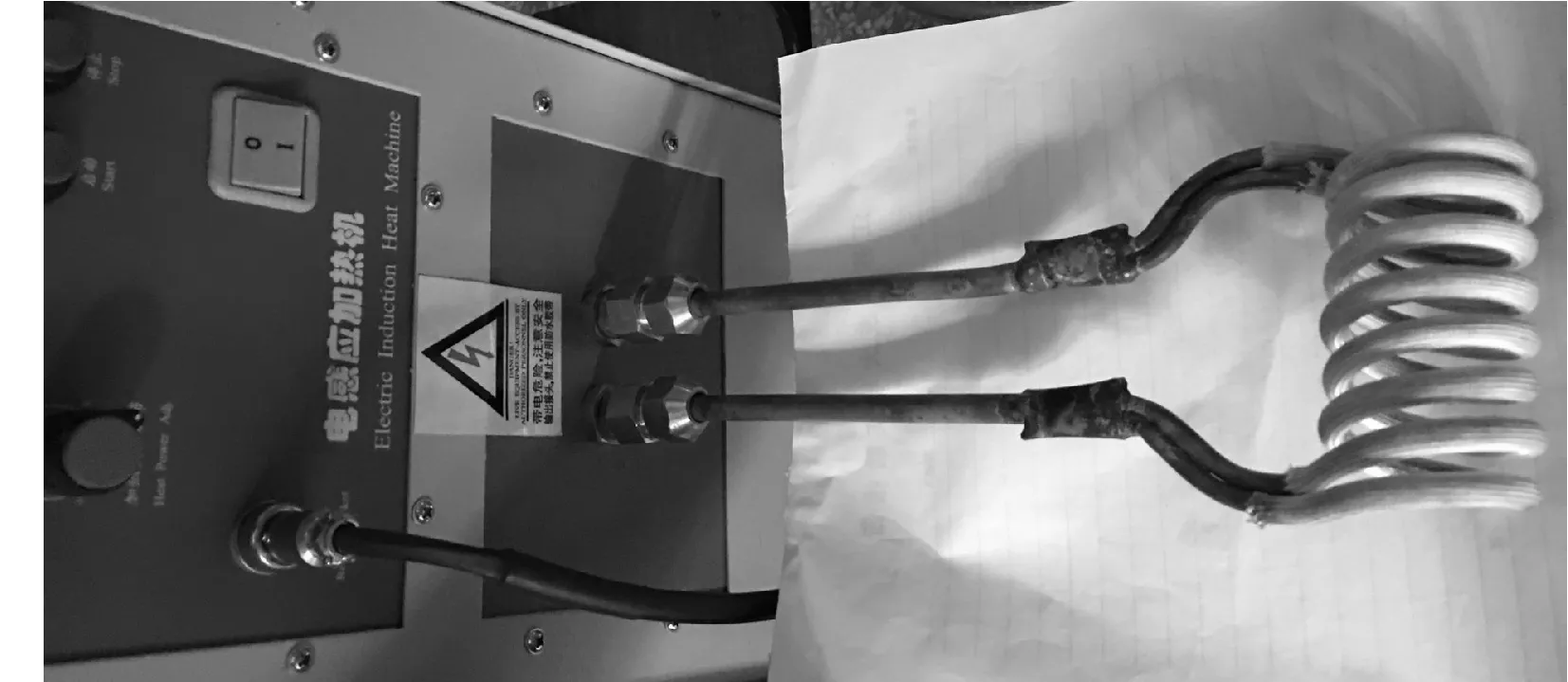

试验采用7 kW、20 kHz电磁感应加热机1台,加热线圈采用半径2.5 mm、长度200 mm铜线圈,线圈中通冷水防止线圈过热老化。燃油管道采用DN15规格输油管,还包括浮子流量计、压力表、测温计、冷排、测温水箱、冷却水箱等。

图9 20 kHz多匝线圈感应电流分布3D

电磁感应加热方案示意图如图10所示。电磁感应加热器输出高频低压大电流通过加热线圈,高频电流通过线圈产生交变磁场,输油管置于其中切割交变磁力线,从而在输油管产生交变的涡流而被加热。线圈长度不大于输油管长度,线圈直径大于输油管直径,同时将绝缘隔热层包裹输油管使得线圈保持较低温度。电磁感应加热机工作的同时往复泵也开始工作,使燃油以脉动流形式被加热,从而燃油受热均匀,保证燃烧质量。根据保温测量装置得出的燃油温度,调整加热器的频率、功率以及输油量。电磁感应加热装置如图11所示。

图10 电磁感应加热方案示意

3 技术内容

3.1 电磁感应加热机主要技术参数

电磁感应加热机主要技术参数:单相电压220V,频率50~60 Hz,最大换热功率7 kW;重油进口温度100 ℃,重油出口温度120 ℃。

图11 电磁感应加热装置

3.2 燃油加热模块的特点

模块的主要部件是国内原装大功率电磁感应加热器,它是一种外置加热器,感应加热电源产生的交变电流通过感应线圈产生交变磁场,燃油管道置于其中切割交变磁力线,从而在物体内部产生交变的涡流,涡流使物体管道内部的原子高速无规则运动,原子互相碰撞、摩擦而产生热能,从而起到加热燃油的效果。工作时,用往复泵把流动燃油泵进加热管道进行加热,加热后燃油在加热器另一端输出。该加热器具有体积小、功率大、加热速度快、控温精度高,热效率高、应用范围宽、适应性强、寿命长、可靠性高等优点。

3.3 模块的安全保护措施

3.3.1 超温控制装置

在电磁感应加热器中装有超温控制装置作为电磁感应加热器的保护装置。当电磁感应加热器的发热元件超温时,发热元件独立的过热保护装置立即切断加热电源,避免电磁感应加热器中的加热材料超温引起结焦、变质及碳化,严重时导致电磁感应加热器中的发热元件烧坏,有效延长电磁感应加热器使用寿命。同时要求切断电源后需手动复位,方可接通加热器电源。

3.3.2 高温断开

为安全起见,当被加热流体出口温度高于最大允许值时,自动切断电磁感应加热器的电源;低于该值时,自动接通电源。

3.3.3 防空烧

电磁感应加热器的安全使用非常重要。操作时必须保证管道内有被加热流体通过,通过往复泵的运行、燃油管道出口压力、燃油管道出口流量开关等,保证电磁感应加热器处于非空烧状态。

4 结论

(1)温暖天气时,在燃油日用柜燃油量高位和温度90 ℃情况下,不用锅炉蒸汽可以使用燃油辅助电磁感应加热器装置加热燃油供靠/离码头(根据锚地距离决定)。

(2) 温暖天气锚泊期间,只要在停用锅炉前将燃油日用柜分满油并加温达到90 ℃,主机燃油循环加热、副机燃油供应不需要点锅炉供汽加温,电磁感应加热器调节到一定功率即可满足燃油加热要求。副机5 d内不需要点炉加温,只要燃油日用柜油温达到50℃以上,就能满足副机停泊使用燃油加温要求,足够副机停泊单机运转。

(3) 需要使用分油机分油补充日用柜燃油油量时,则点锅炉提供蒸汽加温,5 h可以将燃油日用柜分满,之后,若在温暖天气就可以满足再停泊5 d副机使用的燃油量。

(4) 天气寒冷时,需要点锅炉提供蒸汽对燃油舱、燃油沉淀柜燃油的保温和中央空调取暖,此时可通过各蒸汽阀开度控制燃油舱和沉淀柜保温蒸汽用量,采用压火间歇点炉,减少锅炉燃烧时间。

平时注意对燃油/废气锅炉的保养,保证能随时可以使用。锅炉燃油系统要保持循环,或者停炉前转用轻油,否则会因停炉没有伴热的情况下造成燃油管系的堵塞。

该电磁感应加热装置应用后,可以节约燃油,减少燃油/废气锅炉的使用时间,减少硫氧化物、氮氧化物等污染物的排放量,保护环境。现有船舶若要加装该燃油电磁感应加热装置,由于只需额外安装电磁感应加热器,加热线圈环绕燃油管道即可实现加热效果,因此应用方便。

[1] 郑凤阁.轮机自动化[M].大连:大连海事大学出版社,1998.

[2] 赵亚军. 电磁感应加热技术的研究与应用[D].西安:西北工业大学,2007.

[3] Choi H,Shung K K. Novel power Mosfet-based expander for high frequency ultrasound systems[J]. Ultrasonics,2013(4):121-130.

[4] Alessandro Pensini,Claus N,Rasmussen,et al Kempton. Economic analysis of using excess renewable electricity to displace heating fuels[J]. Applied Energy,2014,131:530-543.

[5] 孙克刚,马征宾,苗群福. GDJR系列管道电磁感应加热设备[J]. 石油科技论坛,2014(2):68-69,72.

2016-09-02

刘肖(1990—),男,硕士研究生,从事轮机设备与系统设计研究;陈明(1966—),男,副教授,从事高等教育、船舶装备方面工作;陈宁(1963—),男,教授,从事轮机设备与系统设计研究。

U664.81+2

A