变换气水冷器前后压差增大原因分析

2017-04-25李庆春牛志峰张志刚景登才常小伟

*李庆春 牛志峰 张志刚 景登才 常小伟

(内蒙古黄陶勒盖煤炭有限责任公司世林化工分公司 内蒙古 017313)

变换气水冷器前后压差增大原因分析

*李庆春 牛志峰 张志刚 景登才 常小伟

(内蒙古黄陶勒盖煤炭有限责任公司世林化工分公司 内蒙古 017313)

本文分析了生产中变换工段变换气水冷器前后压差增大原因,提出了多项整改方案,并结合实际生产状况给出了相应解决措施和建议。

变换;变换气水冷器;压差增大;结晶

1.问题介绍

我公司项目为年产30万吨煤制甲醇。在整个生产系统中,甲醇工段的主要任务是将从气化来的粗煤气经过一系列反应后转变为粗甲醇,并对其进行提纯。而甲醇工段的变换工序则是通过相关化学反应,调节来自气化工段的粗合成气中H2、CO和CO2之间的比例。

来自气化工段的粗煤气在变换炉内反应,由于反应为放热反应,因此反应完后的气体温度较高,但变换工序后的净化工序需要在相对较低温度下进行,因此变换工序需要将反应后的变换气温度降至40℃以下,这就需要变换工序后系统有一系列降温过程。反应方程式如下:

在实际生产中,我公司发现降温设备中的变换气水冷器管程出口多次出现铵盐结晶现象,导致前系统压力增大,后系统气流减小,工序前后压差增大,生产无法继续进行,因此被迫放空变换气,对公司造成了极大的经济损失。

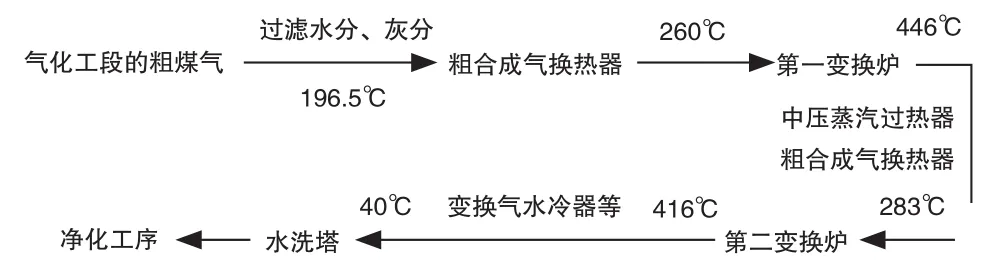

2.变换工序简要工艺流程

气化送来的粗合成气温度为196.5℃,首先过滤水分灰分,然后在粗合成气换热器换热到260℃,进第一变换炉进行变换反应。出第一变换炉的变换气温度为446℃,通过中压蒸汽过热器、粗合成气换热器被冷却到283℃,进入第二变换炉继续进行变换反应。出第二变换炉的变换气温度为416℃,然后依次通过废锅、锅炉给水加热器、变换气空冷器、除盐水加热器、变换气水冷器,被冷到40℃。最后,变换气在变换气水洗塔中脱除变换气中的NH3、HCN等杂质,然后被送去净化工序。

图1 工艺流程

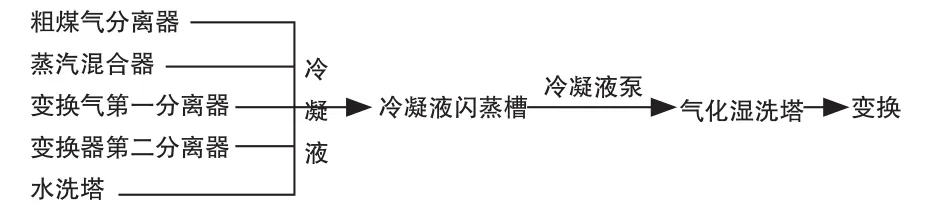

来自第一变换气分离器和第二变换气分离器的工艺冷凝液和水洗塔的洗涤水减压到约3.0MPa后进冷凝液闪蒸槽,出于节约用水设计,出冷凝液闪蒸槽的工艺气冷凝液经冷凝液泵加压至4.5MPa后送到上游煤气化装置湿洗工序。

3.压差增大的原因分析

在正常生产过程中,变换工序中控DCS发现工序前后系统压差逐渐增大,在通知现场操作员对现场压力表逐步核实之后,发现变换气水冷器前后压差出现异常。由于工厂为不间断生产,首先排除了水冷器内部堵塞的原因。技术人员根据经验判断,是由于变换炉后系统变换气温度偏低,造成碳铵在变换气水冷器内结晶以致堵塞列管。

(1)造成变换气水冷器结晶的原因分析

①由于变换气水冷器需要水循环冷却,因此可能是变换气水冷器进口循环水量太大,造成了变换气温度过低,达到了碳铵结晶温度。②变换炉内催化剂由于前期开停车频繁,造成催化剂活性差。因Co-Mo系催化剂的最低H2S含量和最高使用温度要求,催化剂产生反硫化趋势明显加强。虽然在每次开车正常后,催化剂活性通常都会有所恢复,但对大多数Co-Mo系耐硫变换催化剂低温活性将受到破坏,并随着开停车次数的增加,逐渐丧失。丧失活性的催化剂转化率低、反应热小,导致变换工序后系统整体温度偏低。③系统大幅减量时,一方面水煤气压力、温度大幅下降,造成原料气水汽比降低;另一方面,变换炉内气体空速降低,滞留时间相对较长。此外,因气量小,变换反应热量增大,炉温急剧上升。为防止变换炉超温,在减量初期只有通过降低变换炉入口原料气的水气比来降低变换率以调整变换炉温。因此,系统大幅减量时,变换炉后变换气水汽比大幅降低,导致冷凝液量减少,冷凝液中氨含量升高,铵盐浓度极易到达饱和并形成铵盐析出。④当生产负荷降低时,气量已经减小,但变换气空冷器、变换气水冷器、锅炉给水加热器等设备没有及时调整,造成后系统整体温度偏低。⑤负荷、压力和温度发生大幅度波动时,操作人员调节不够及时。⑥从气化来的粗煤气有效气体成分偏低,在变换炉内反应释放热量较少,造成变换工序后系统温度普遍较低。⑦变换工序出口水洗塔洗涤水回收到冷凝液闪蒸槽后,汇合其他工艺冷凝液通过冷凝液泵加压送往气化湿洗塔,洗涤粗煤气中的杂质。在湿洗塔内铵盐会受热分解释放氨气,随着粗煤气再次带回到变换工序,从而造成粗煤气中的氨含量集聚升高,进而造成碳氨在变换工序末端变换气水冷器处结晶。工艺流程如图2所示:

图2

(2)问题的解决方案

①通过减少变换气水冷器的循环水量,铵盐结晶程度会缓慢降低。循环水量减少,从变换气带走的热量减少,有利于铵盐受热分解。但此方法花费时间过长,并且后系统温度上升温度不易及时控制,会造成净化工序压力增大,因此不建议将此作为有效的处理方案。②调节变换气空冷器转速,当变换气空冷器转速低时,有利于减少变换气温度的流失。但此方法反应滞后,见效时间偏长,不适于实际生产应用。③通过调节热副线开度提高二变炉进口温度,进而提高变换气水冷器进口变换气温度,使变换气温度高于碳氨结晶的温度,但由于第二变换炉出口到变换气水冷器距离太长,所经过设备较多,效果不明显。④将变换工序水洗塔洗涤变换气后的水直接送往污水处理工序,不再经过气化工段循环利用,防止氨富集超标。此方法造成了一定的水资源浪费,但从根本上解决了结晶的问题。⑤在变换气水冷器进口管线上增设一路饱和蒸汽管线,并在出口管线增设导淋。此方法利用饱和蒸汽使铵盐受热分解,并用导淋将其排出系统。饱和蒸汽与导淋配合使用的方法见效最快,对后系统影响较小,可以作为应急处理的方案。

4.结论

在实际的生产中,我公司采用将变换工序水洗塔洗涤水送至污水处理工序和饱和蒸汽加导淋组合这两种方法,都可以达到消除结晶、恢复系统压力平衡的效果。

将变换工序水洗塔洗涤水送至污水处理的方法有利于系统整体长期稳定运行,但是造成了一定的水资源浪费和污水处理工序的损耗;而饱和蒸汽与导淋配合使用对结晶消除速度较快,可以在实际生产中作为应急处理方法,但由于此方法必须是在系统压差较大、铵盐结晶后才能使用,有一定的局限性。

[1]王方亮,王秀芬.影响Co-Mo系耐硫变换催化剂活性的因素[J].河北化工,2011,34(1);10-13.

[2]张涛,夏水林,王亚,张光明.变换系统铵盐结晶的原因分析及防治措施[J].中氮肥,2007,4;29-30.

李庆春(1986~),男,内蒙古黄陶勒盖煤炭有限责任公司世林化工分公司,研究方向:煤化工。

((责任编:高镇峰)

Analysis of the Reason for Differential Pressure Before and After Changing the Gas-Water Cooler

Li Qingchun, Niu Zhifeng, Zhang Zhigang, Jing Dengcai, Chang Xiaowei

(Shilin Chemical Engineering Branch Office, Inner Mongolia Huangtao Legai Coal Limited Liability Company, Inner Mongolia, 017313)

This paper analyzes the causes of the increase of the pressure difference before and after the conversion of the gas and water coole rs in the production section, and puts forward a number of rectification schemes, and gives the corresponding solutions and suggestions according to the actual production conditions.

transformation;change the gas and water cooler;the pressure increases;crystallization

T

A