一种MEMS开关驱动电路的设计*

2017-04-25孙俊峰李智群郁元卫钱可强

孙俊峰,朱 健,李智群,郁元卫,钱可强

(1.南京电子器件研究所,南京 210016;2.东南大学射频与光电集成电路研究所,南京 210096;3.微波毫米波单片集成和模块电路重点实验室,南京 210016;4.东南大学集成电路学院,南京 210096)

一种MEMS开关驱动电路的设计*

孙俊峰1,2*,朱 健1,3,李智群2,4,郁元卫1,3,钱可强1

(1.南京电子器件研究所,南京 210016;2.东南大学射频与光电集成电路研究所,南京 210096;3.微波毫米波单片集成和模块电路重点实验室,南京 210016;4.东南大学集成电路学院,南京 210096)

静电驱动MEMS开关可靠工作需要较高的驱动电压,大多数射频前端系统很难直接提供,因此需要一种实现电压转换和控制的专用芯片,以满足MEMS开关的实用化需要。基于200 V SOI CMOS工艺设计的高升压倍数MEMS开关驱动电路,采用低击穿电压的Cockcroft-Walton电荷泵结构,结合特有的Trench工艺使电路的性能大大提高。仿真结果显示驱动电路在5 V电源电压、0.2 pF电容和1 GΩ电阻并联负载下,输出电压达到82.7 V,满足大多数MEMS开关对高驱动电压的需要。

电荷泵;MEMS开关;升压倍数;SOI;Trench工艺

近年来,微机电系统(MEMS)研究得到了迅猛的发展。作为MEMS的重要分支之一,RF MEMS研究也取得了显著成果。其中RF MEMS开关因具有高线性度、高隔离度、低插入损耗的突出优点,在测试和通讯系统中极具应用价值[1-5]。RF MEMS开关的驱动通常包括热驱动、压电驱动、静电驱动等形式,静电驱动因具有功耗低、响应速度快、易集成的特点,在现实应用中最具潜力[5-6]。但静电驱动开关的驱动电压较高,目前文献记载开关可靠工作的电压通常需要30 V~90 V[5]。这对向低功耗低工作电压方向发展的电路系统是个挑战,系统往往无法直接提供如此高的驱动电压,设计一种CMOS高压驱动电路无疑是解决该问题的关键之一。目前基于电荷泵实现的CMOS驱动电路具有低功耗易集成的特点,但通常电荷泵实现的升压倍数只有几倍[7-10]。对于要求低输入电压、高输出电压的MEMS开关驱动电路,升压倍数往往要达到十几倍,实现如此高升压倍数的电路鲜有文献报道。相对而言,低升压倍数的电荷泵比较容易实现,随着升压倍数的提高,电荷泵的级数增加,电路寄生效应影响加剧,继续增加电荷泵的级数最终无法实现升压倍数提高,反而会使其下降[11]。因此必须改进电路,减小寄生效应影响,实现升压倍数持续提高。但升压倍数的增加,电路中各器件的电压击穿也成为问题,这些都是高升压倍数电荷泵电路设计所面临的难点。本文基于200 V SOI高压CMOS工艺设计的MEMS开关驱动电路实现5V输入、80V以上输出的升压能力。采用特有的Trench工艺,容许MOS器件具有不同衬底偏置电压。同时利用Trench工艺、SOI片的高阻载片以及版图优化等方法实现电路的寄生效应最小。结合calibre和maxwell软件提取寄生参数,在cadence软件下进行后仿,结果显示电路的输出电压达到82.7 V。

1 工艺实现

电路采用SOI 200 V CMOS 工艺实现,该工艺的器件分低压和高压两种,其中5 V低压器件包括PIP电容、电阻、PMOS管和NMOS管。200 V高压器件包括PMOS管和NMOS管,该两种高压管又分别分为栅压5 V和200 V的高压管。工艺的特点是采用SOI片为衬底,SOI片的载片电阻率>6 000 Ω·cm,另外特有的Trench工艺,实现器件层中各MOS管衬底完全相互隔离,结构简图如图1所示。其中Trench结构工艺采用电感耦合等离子体(ICP)设备刻蚀器件层的硅至二氧化硅层,形成具有一定平面图形的浅槽,再采用以二氧化硅为主要成分的绝缘介质填充浅槽,平坦化绝缘介质,最终形成该Trench结构。通过封闭的环状Trench结构与SOI片的二氧化硅层结合,使环内MOS管衬底被完全包裹,与周围衬底电学隔离,该MOS管衬底从而可以设置独立的偏置电压。与传统井隔离技术相比,其寄生电容大大减小,衬底偏置电压设置范围也明显增大,只要低于隔离介质的击穿电压即可。

图1 SOI CMOS结构简图

图2 驱动电路工作原理图

2 电路拓扑结构

本文的CMOS驱动电路工作原理如图2所示,整个电路采用开环控制。振荡器输出差分振荡信号给缓冲器,缓冲器把信号转化成差分方波信号,输出给电荷泵,电荷泵在差分信号的作用下升压,产生的高压提供给输出控制器,输出控制器根据控制信号,输出MEMS开关的驱动电压,实现对MEMS开关的控制。

2.1 振荡器

振荡器的作用是产生差分振荡信号,输出给缓冲器,结构如图3所示。振荡器由两组三级级联的反相器构成,中间4个反相器起耦合作用,保证输出差分振荡信号。该结构的振荡器具有功耗低、结构简单优点。振荡频率调节可通过调节反相器中MOS管尺寸和反相器的级数实现,本文设计的振荡器频率约为3 MHz。

图3 振荡器和缓冲器的拓扑结构

2.2 缓冲器

缓冲器用于把来自振荡器的差分振荡信号转换成差分方波信号。如图3所示,缓冲器分成两个独立子单元,分别把差分振荡信号经过三级反相器转化成差分方波信号,输出给电荷泵。由于输出方波直接驱动电荷泵,容性负载较大,所以缓冲器要求具有较大的驱动能力。

图4 电荷泵子单元的拓扑结构

2.3 电荷泵

电荷泵是整个电路的核心部分,它实现低压向高压转换,决定整个电路的性能。图4所示是电荷泵子单元的内部结构,并给出每个管子衬底偏置的连接。整个电荷泵由25个这样的子单元级联构成,电荷泵整体电路如图5所示。得益于工艺中的隔离技术,每个MOS管衬底可以设置不同偏置电压,保证电路正常工作。电路工作原理如下,当input1端口电压高,input2端口电压低时,PMOS管MP1和NMOS管Mn2开启,PMOS管MP2和NMOS管Mn1关断,实现input1端口对电容C2充电,同理,当input1端口电压低,input2端口电压高时,实现input2端口对电容C1充电。当电荷泵子单元级联时,即可实现前一级电容对后一级电容的交替充电,电荷泵逐级升压。由于内部电压是差分信号,输出端采用图5的输出结构使差分输入转为单端输出,提高了电荷泵输出稳定性和带负载能力。忽略寄生效应,电荷泵输出的电压值如式(1)所示[12]。

(1)

式中:N是电荷泵级数;VDD为电源电压;Iout为电荷泵输出电流;Cn为第n级电荷泵子单元中电容值;f为工作频率。

图5 电荷泵原理图

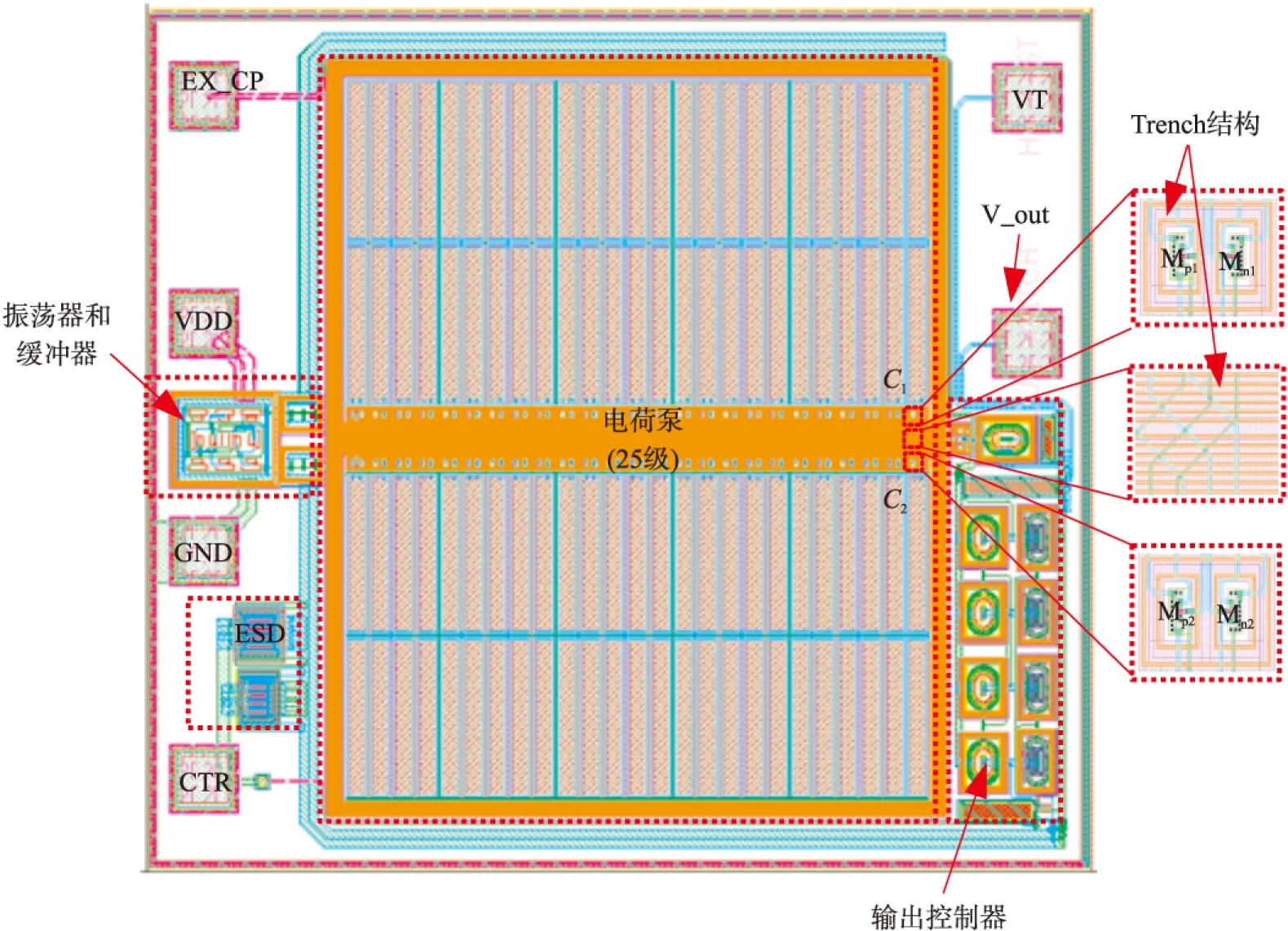

图7 驱动电路整体版图

该电荷泵结构的特点是每个电容极板间电压在任意周期内不超过电源电压,保证了每级电荷泵不管电压升高到多少,电容极板间电压都小于其最大击穿电压。较低电容极板间电压带来的另外好处是,可选择单位面积容值较大的电容,所以设计中全部采用5 V低压PIP电容。

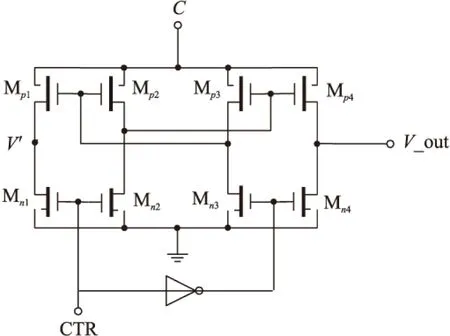

2.4 输出控制器

输出控制器的作用是按照CTR端口的输入信号(0或5 V),控制V_out端口电压输出,结构如图6所示。

图6 输出控制器拓扑结构

图6中,C为高压输入端,CTR为低压控制端,V_out为高压输出端。8个MOS管都为高压管,Mp1、Mp2、Mp3、Mp4为栅压200 V的高压PMOS管,Mn1、Mn2、Mn3、Mn4为栅压5 V的高压NMOS管,借助CTR端输入的低压信号对Mn2和Mn3的漏极电压进行控制,使它们在高电压(C端口提供的电压)和零电压之间切换,同时分别镜像漏极电压到V′和V_out端,以实现CTR端口信号对输出端电压的控制。当CTR端口的输入电压信号为0 V时,V_out端口通过Mn4管接地,当CTR端口的输入电压为5 V时,C端口的高压通过Mp4管输出到V_out端口。该电路特点是实现低电平对高电平的控制,且输出端不直接与内部MOS管栅极相连,减小来自端口的静电击穿风险。

3 版图设计

驱动电路整体版图布局如图7所示,电荷泵中所有MOS管采用Trench工艺隔离,保证每个管子衬底可以具有独立的偏置电压。所有电荷泵子单元中C1、Mp1和Mn1放置在一侧,C2、Mp2和Mn2对称放置在另一侧,分别采用大Trench环包围,使同相信号的器件放置在相同的大Trench环内。利用Trench工艺的二氧化硅绝缘性和载片的高阻特性,显著减小电路中差分信号间的耦合,电路的效率大大提高。后仿结果显示,相同负载下电荷泵输出电压从原先40 V以下,最后提升到80 V以上。整个电路版图有6个焊盘,VDD为芯片电源端口,GND为芯片接地端口。具有ESD保护的CTR端口用于外界控制信号输入,控制V_out端口的输出电压。VT和EX_CP端口用于测试电荷泵产生的高电压。因为电路带负载能力较差,电压测试仪器无法直接从端口V_out获得电压值,需从内部设计的专用测试电路得到。整个芯片面积约2 mm2,电容占据整体版图面积80%以上。

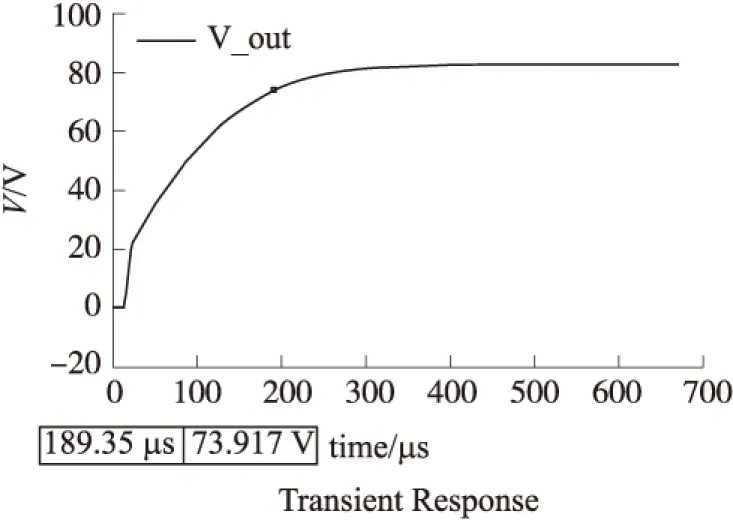

图9 电源电压5 V、负载为0.2 pF电容和1 GΩ电阻并联、电容typical工艺角下电路输出电压的瞬态仿真结果

4 仿真结果

理论分析和仿真发现电荷泵电路对寄生电容非常敏感,SOI片的载片改成高阻并运用Trench工艺和版图优化设计等技术明显降低了电路寄生电容。采用maxwell和calibre仿真工具提取电路寄生参数,在cadence软件下进行电路后仿,得到振荡器起振过程如图8所示。

振荡器在0.5 μs内起振,振荡频率约3 MHz。在5 V电源电压、0.2 pF电容和1 GΩ电阻并联负载、typical工艺角下仿真得到的电路输出电压为82.7 V,功耗0.65 mW。V_out端输出电压的瞬态仿真结果如图9所示。

图8 振荡器起振过程

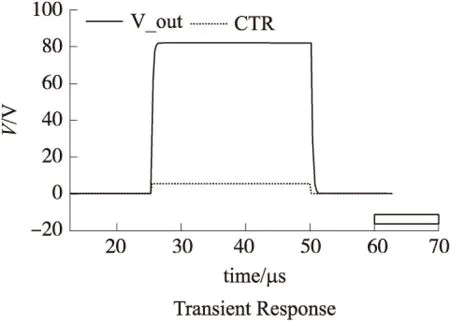

由图9可知输出电压从0 V到90%最大输出电压所需时间约190 μs。当电荷泵输出为82 V、负载为0.2 pF电容和1 GΩ电阻并联条件下,仿真得到的输出控制器性能如图10所示。

图10 电荷泵输出82 V、负载为0.2 pF电容和1 GΩ电阻并联时,输出控制器的CTR端口与V_out端口电压仿真结果

由图10可知CTR端口和V_out端口的电平转换都在5 μs内完成。仿真还发现MOS管的工艺角对输出电压影响较小,原因可能是MOS管输出电流小且只起着开关作用。然而电容的工艺角对仿真结果影响较大,电容在不同工艺角下电路性能的仿真结果如表1所示。

表1 5 V电源电压、0.2 pF电容和1 GΩ电阻并联负载下电路仿真结果

结果显示电容在不同工艺角下,电路得到的输出电压变化较大。这主要是不同工艺角下的电容绝对值不同,导致电路带负载能力改变,从而在相同负载下输出电压发生变化。

5 结论

本文给出了一种MEMS开关驱动电路的设计,电路基于SOI 200 V CMOS 工艺实现,版图整体面积约2 mm2。独特的Trench工艺使每个MOS管衬底能够具有不同的偏置电压,相比传统井隔离技术,衬底偏置电压可设置范围明显增大,寄生电容减小。Trench工艺、高阻载片及版图优化设计等方法使得电路的寄生参数大大降低,效率明显提高。仿真结果显示,在5 V电源电压、0.2 pF电容和1 GΩ电阻并联负载下,输出电压达到82.7 V,满足大部分MEMS开关的驱动需要。同时该电路还可应用于其他大电压小电流的静电驱动MEMS器件。通过扩展多个输出控制器,电路可控制由多个MEMS器件构成的模块,如MEMS移相器、MEMS滤波器、MEMS衰减器、MEMS开关阵列等,因此具有很好的应用前景。

[1] Tan G L,Mihailovich R E,Hacker J B,et al. Low-Loss 2- and 4-bit TTD MEMS Phase Shifters Based on SP4T Switches[J]. IEEE Transactions Microwave Theory and Techniques,2003,51(1):297-304.

[2] Kim M,Hacker J B,Mihailovich R E,et al. A DC-to-40 GHz Four-bit RF MEMS True-Time Delay Network[J]. IEEE Microwave and Wireless Components Letters,2001,11(2):56-58.

[3] Nordquist C D,Dyck W,Kraus M,et al. A dc to 10-GHz 6-b RF MEMS Time Delay Circuit[J]. IEEE Microwave and Wireless Components Letters. 2006,16(5):305-307.

[4] Daneshmand M,Mansour R R. RF MEMS Satellite Switch Matrices[J]. IEEE Microwave Mag,2011,12(5):92-109.

[5] Rebeiz G M,Patel C D,Han S K,et al. The Search for a Reliable MEMS Switch[J]. IEEE Microwave Magazine,2013,14(1):57-67.

[6] Rebeiz G M. RF MEMS Theory,Design and Technology[M]. Hoboken,NJ,USA:Wiley-Interscience 2003.

[7] Yan N,Min H. A High Efficiency ALL-PMOS Charge Pump for Low-Voltage Operations[J]. Electronics Letters,2006,42(5):277-279.

[8] Lon-Kou Chang,Chih-Huei Hu. An Exponential-Folds Design of a Charge Pump Styled DC/DC Converter[C]//Power Electronics Specialists Conference,2004.

[9] Wong Oi-Ying,Wong H,Tam W S,et al. An Overview of Charge Pumping Circuits for Flash Memory Applications[C]//2011 IEEE 9th International Conference on ASIC.

[10] Yan N,Min H. An Improved Charge Pump with High Efficiency for Low Voltage Operations[C]//6th International Conference on ASIC,2005.

[11] Samaddar Tapan,Pan Feng. Charge Pump Circuit Design[M]. New York:McGraw-Hill,2005.

[12] Renyuan Zhang,et al. A Low Breakdown-Voltage Charge Pump Based on Cockcroft-Walton Structure[C]//IEEE 8th International Conference on ASIC,2009.

Design of Driving Circuit for MEMS Switch*

SUNJunfeng1,2*,ZHUJian1,3,LIZhiqun2,4,YUYuanwei1,3,QIANKeqiang1

(1.Nanjing Electronic Devices Institute,Nanjing 210016,China;2. Institute of RF- and OE-ICs,Southeast University,Nanjing 210096,China;3.Science and Technology on Monolithic Integrated Circuits and Modules Laboratory,Nanjing 210016,China;4.School of Integrated Circuits,Southeast University,Nanjing 210096,China)

The reliable work of electrostatically actuated MEMS switch depends on the high actuating voltage which is difficult to be directly provided by most of the RF front-end systems,and an ASIC chip is needed to convert the system’s supply voltage into high voltage and drive the MEMS switch. Based on the 200 V SOI CMOS process,a driving circuit with high step-up ratio is designed for MEMS switch. A new type Cockcroft-Walton charge pump with low breakdown voltage and the special Trench process are adopted. As result,the performance of the driving circuit is improved. At the condition of the 5 V supply voltage and the load of 0.2 pF capacitor in parallel with 1 GΩ resistor,the output voltage of the driving circuit is up to 82.7 V,which meets the need of most MEMS switches.

charge pump;MEMS switch;step-up ratio;SOI;trench process

项目来源:预研基金项目(9140C14030314OC14004)

2016-03-22 修改日期:2016-04-23

C:1210

10.3969/j.issn.1005-9490.2017.02.020

TN492

A

1005-9490(2017)02-0361-05