镁合金表面电沉积硅烷膜的工艺优化

2017-04-25吴海江杨飞英徐红梅颜焕元王小明邹利华曾娣平

吴海江,杨飞英,徐红梅,颜焕元,王小明,邹利华,曾娣平

(1.邵阳学院 机械与能源工程系,湖南 邵阳,422000;2.湖南科技大学 机电工程学院,湖南 湘潭,411201)

镁合金表面电沉积硅烷膜的工艺优化

吴海江1,杨飞英1,徐红梅2,颜焕元2,王小明1,邹利华1,曾娣平1

(1.邵阳学院 机械与能源工程系,湖南 邵阳,422000;2.湖南科技大学 机电工程学院,湖南 湘潭,411201)

为进一步提升常规浸涂硅烷膜的防护效果,采用电化学辅助技术在AZ91D镁合金表面沉积了γ-氨丙基三乙氧基硅烷膜,通过正交试验优化了沉积电位和沉积时间等电沉积的工艺参数,借助点滴试验和E-t曲线评估了硅烷膜的耐蚀性能。结果表明:沉积电位对AZ91D镁合金表面阴极辅助沉积硅烷膜耐蚀性的影响最为显著,最优电沉积工艺参数为沉积电位-1.0 V、沉积时间15 min;随着沉积电位的负移和沉积时间的延长,硅烷膜的耐蚀能力均呈现先上升后下降的变化规律,电沉积硅烷膜对AZ91D镁合金基体的防护能力明显优于常规浸涂硅烷膜。

硅烷膜;电沉积;AZ91D镁合金;正交试验;耐蚀性

镁合金具有许多吸引人的特性,诸如高强度、低密度、高尺寸稳定性、易切削、优良的生物相容性和电磁屏蔽特性,且来源丰富,在汽车工业、生物医学产业、通讯电子业、国防工业和航空航天工业等领域受到越来越多的重视[1-3]。然而镁合金的电位较负、化学活性高,表面生成的疏松、多孔的氧化膜不能给予基体有效的防护,这造成了镁合金发挥发展的桎梏[3-5]。一直以来镁合金的防护处理普遍采用铬酸盐钝化,它工艺简单、价格低廉,但其处理工艺中含有高毒性的六价铬[6,7]。随着人们环保意识的逐渐增强,如欧盟颁布RoHS 2.0指令,对金属防腐蚀涂层中六价铬的使用提出了严苛的的限制。因此,研发环境友好型镁合金表面无铬防护工艺已箭在弦上。

硅烷化处理是近年来出现的有望替代铬酸盐钝化的金属表面绿色环保型防护工艺。硅烷偶联剂通过缩合可以在金属基体表面交联形成复杂的三维网状结构硅烷膜而为基体提供保护。研究者们在碳钢[8,9]、不锈钢[10,11]、镀锌钢[12-15]、铝合金[16-19]基体上取得了令人鼓舞的成果。由于近年来镁合金的应用热度,对镁合金基体的硅烷化处理研究正方兴未艾[20-23]。金属表面硅烷化工艺的成膜效果取决于硅烷偶联剂的水解、溶液中硅醇之间的缩合失效和基体表面硅醇之间的缩合成膜形成的动态平衡[24]。然而,借助传统浸涂法制备的硅烷膜厚度较薄且不均匀,亦无法很好地解决水解与缩聚之间的矛盾[25]。Mandler研究组[26,27]率先将电化学辅助沉积技术用于制备金属表面硅烷膜,结果显示在一个特定的阴极电位下阴极辅助沉积制备的硅烷膜耐蚀能力显著优于传统浸涂法制备的硅烷膜。van Ooij研究组[28]和国内曹楚南院士带领的研究组[29,30]也证实了电化学辅助沉积技术有助于提高硅烷膜的厚度、致密度和对基体的覆盖率,这让研究者们看到了解决上述问题的希望。随着对防护性硅烷膜的性能要求越来越高,而电化学辅助沉积技术作为一种显著区分于传统浸涂法的新颖硅烷化工艺,能够克服传统浸涂法的制备缺陷,具有良好的应用前景。截至目前,国内外关于利用阴极辅助技术在镁合金表面电沉积硅烷膜的研究还较少报道。

本文选择KH-550硅烷偶联剂作为成膜主要成分,并以工业中应用广泛的AZ91D镁合金为基体材料,通过正交试验法优化了其表面硅烷成膜的电沉积工艺参数,采用点滴试验和E-t曲线评价了所制备硅烷膜的耐蚀性能。

1 试验

1.1 工作电极的制备

基体材料选择AZ91D镁合金,具体化学成分如表1所示。用数控线切割机将其切割成10mm×10mm×5mm大小尺寸,接着在高度方向上焊接1根铜导线,用环氧树脂密封表面,但暴露面积为10mm×10mm的一面以待成膜。然后试样成膜表面用400~1500#水磨砂纸逐级打磨并抛光,去离子水冲洗后置于丙酮溶液中进行5min的超声波清洗,接着去离子水洗后在60g/L NaOH+10g/L Na3PO4碱液中70℃下碱洗10min,最后经去离子水洗净后立即用热吹风机吹干,放入干燥器皿中保存备用。

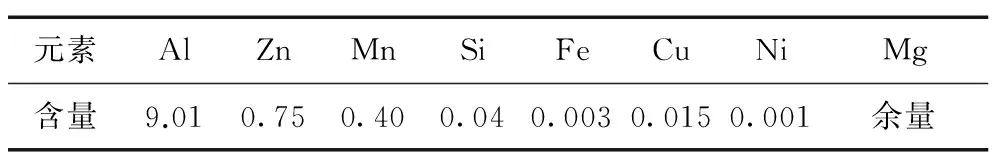

表1 AZ91D镁合金的化学成分(wt%)

1.2 硅烷膜的制备

按无水乙醇/去离子水/KH-550硅烷=80/15/5(体积比)配制硅烷溶液,调节pH值为9,在室温下水解2 h后使用。对于常规浸涂方式来说,将制备好的工作电极浸入水解完毕的硅烷溶液中90 s,缓慢提拉出液面,用压缩空气吹掉试样表面残留的溶液,自然干燥。

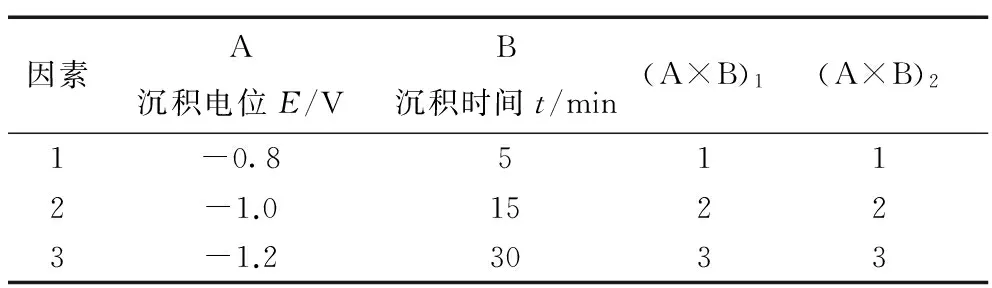

电沉积技术制备硅烷膜采用三电极体系,选择上海辰华仪器公司生产的CHI660E电化学工作站作为恒电位电源,以饱和甘汞电极(SCE)作参比电极,大铂片电极作辅助电极、为阳极,镁合金试样作工作电极、为阴极,分别接电化学工作站的正极与负极。将制备好的镁合金工作电极浸入水解完毕的硅烷溶液中,施加一个阴极电沉积恒电位,沉积处理一定时间,取出并用压缩空气吹掉样品上残存液体,自然干燥。电化学辅助沉积制备硅烷膜时,沉积电位E和沉积时间t是极其重要的两个影响因素,为了厘清它们对AZ91D镁合金表面电沉积硅烷膜制备的影响作用规律,分别选择-0.8V、-1.0V、-1.2V和5min、15min、30min等3个水平,并综合考虑两个因素的交互作用影响,依据正交表L9(34)安排优化试验,以耐点滴腐蚀时间的长短衡量试样的耐蚀性能,见表2。

表2 L9(34)正交试验设计因素水平表

1.3 耐蚀性测试

(1)点滴试验 按照HB5061-77试验标准,点滴腐蚀溶液成分为0.05g KMnO4+1mL HNO3+100mL H2O,试验时用滴管将其滴至样品表面,随即记录点滴腐蚀溶液从红色逐渐变为无色的时间,以变色时长来评估样品耐蚀性能高低。测试时注意每个测试点保持一定的距离,避免相互干扰,每一个样品取5次测试结果的平均值。

(2)E-t曲线测试 采用上海辰华仪器公司产CHI660E电化学分析系统,以饱和甘汞电极(SCE)为参比电极、铂电极为对电极、电沉积硅烷膜试样为工作电极组成三电极体系,配制质量分数为5%的NaCl盐水溶液作为腐蚀溶液,测量时的温度为室温,不作除气处理,监测试样的开路电位随盐水浸泡时间的变化。

2 结果与讨论

2.1 工艺参数优化

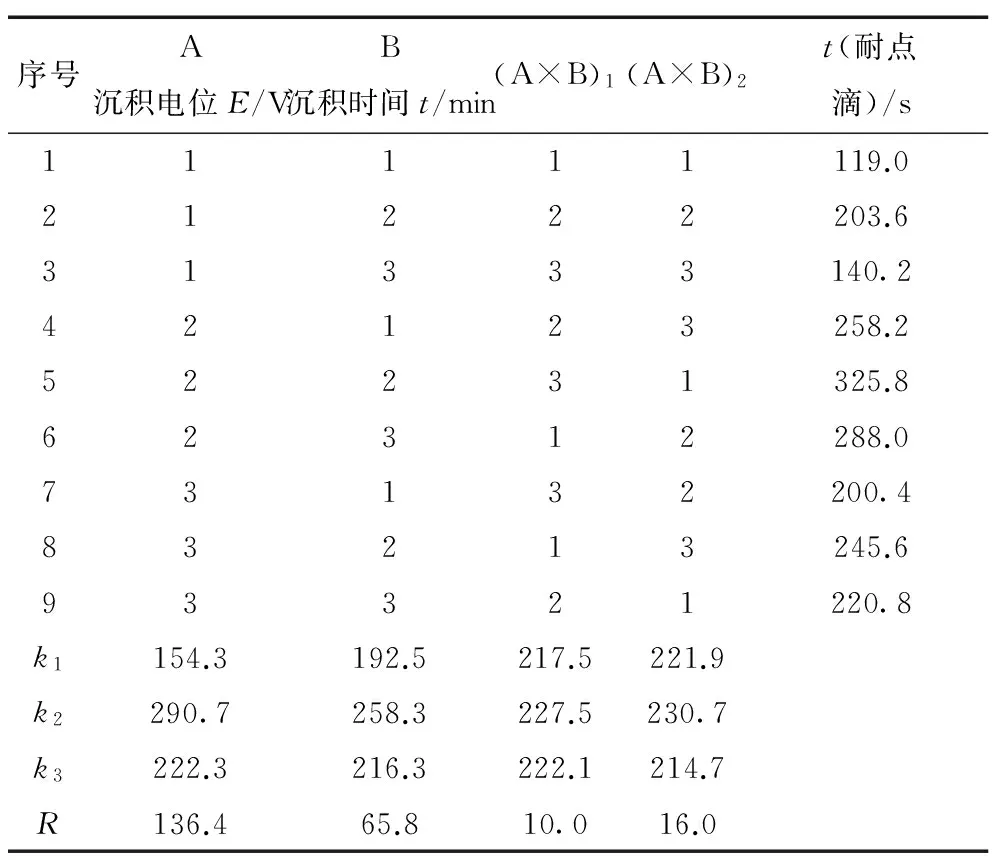

根据正交试验安排,对不同电化学辅助沉积工艺条件下制备的AZ91D镁合金表面硅烷膜试样进行耐点滴腐蚀试验测试,相应的数据分析结果见表3。对于正交试验来说,其优点是可以凭借尽可能少的试验工作量评估各个因素对于试验结果的影响主次,若一个因素对实验结果有重要影响,则对于该因素来说,不同水平之间的试验结果就会呈现出很大差异,换句话说,相应的极差数值也就越大。根据表3中的极差分析结果可知,各因素对电沉积制备的硅烷膜耐蚀能力影响的主次顺序排列为:RA>RB>RA×B,显然电化学沉积电位的影响最为显著,沉积时间的影响较小,两因素的交互作用影响最小。最优电沉积工艺参数为:A2B2,即沉积电位为-1.0V、沉积时间为15min。

表3 正交试验数据分析表

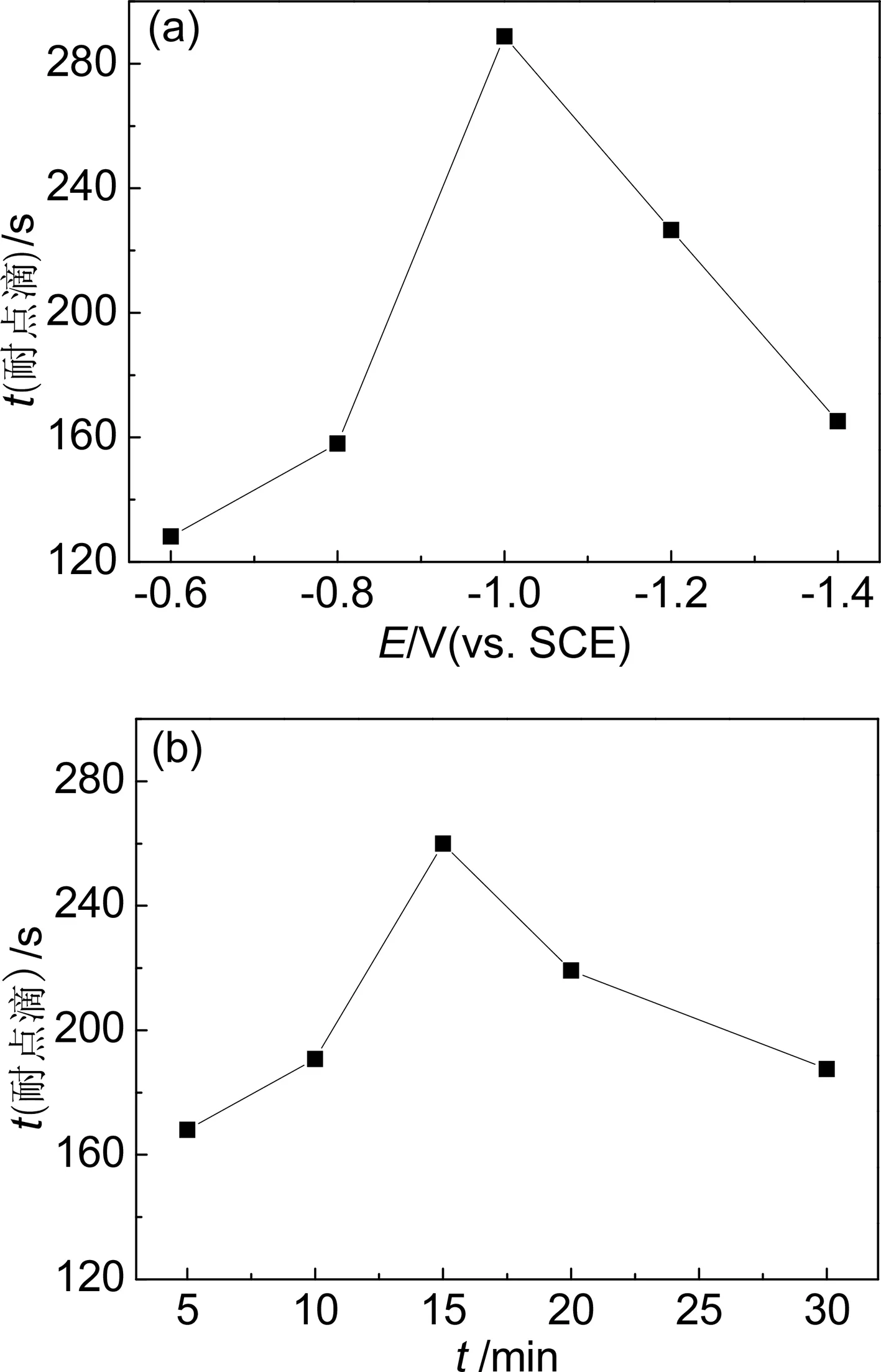

在表3正交试验结果分析的基础上,固定沉积电位为-1.0V而改变沉积时间与固定沉积时间为15min而改变沉积电位,进行电沉积硅烷膜制备工艺参数单因素影响试验,图1所示为沉积电位和沉积时间对所制备硅烷膜试样耐点滴腐蚀试验结果。从图1(a)和(b)可以看出,随着沉积电位的负移和沉积时间的延长,硅烷膜的耐点滴腐蚀时间均呈现先增加而后减少的变化规律;最终确定:当沉积电位为-1.0V、沉积时间为15min时,硅烷膜对镁合金具有最佳的耐腐蚀防护能力。

图1 沉积电位(a)和沉积时间(b)与硅烷膜耐点滴腐蚀时间的关系Fig.1 Effect of deposition potential (a)and deposition time (b)on dropping time of silane film on AZ91D magnesium alloy

2.2 E-t曲线

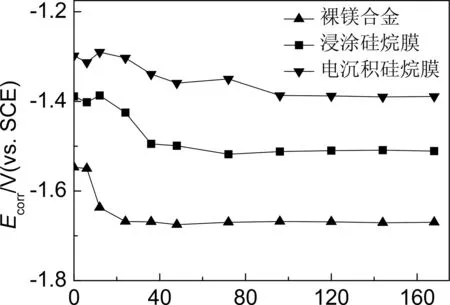

将裸镁合金、浸涂硅烷膜、最优工艺电沉积硅烷膜样品浸入在5%NaCl盐水溶液中168h,监测样品的开路电位随浸泡时间的变化规律,如图2所示。从图2能够看出,浸泡在5%NaCl溶液中后,随着浸泡时间的增加,裸镁合金、浸涂硅烷膜、电沉积硅烷膜样品的开路电位分别稳定在大约-1.67V、-1.51V和-1.39V。一般来说,防护膜层的开路电位越高,说明膜层在腐蚀介质中越稳定,反映了膜层的致密性越高,越能更好地阻止侵蚀性介质对金属基体的入侵[31-32]。据此三种样品的耐蚀能力排序为:电沉积硅烷膜>浸涂硅烷膜>裸镁合金。由于硅烷膜对镁合金基体主要凭借物理阻隔作用来提升其耐蚀能力,这充分证明电沉积硅烷膜在致密性、膜厚等方面显著优于常规浸涂硅烷膜,它能够有效地阻滞侵蚀性粒子对镁合金基体的侵入。

图2 裸镁合金、浸涂硅烷膜、电沉积硅烷膜试样在5% NaCl水溶液中的开路电位与浸泡时间的关系Fig.2 Relationship between open circuit potential and immersion time in 5% NaCl solution for bare AZ91D magnesium alloy,conventional silane film and electrodeposited silane film samples

2.3 讨论

根据当前公认最早应用电化学辅助沉积技术制备防护性硅烷膜的Mandler研究组提出的“碱催化”理论[26],在阴极极化电压的作用下,造成金属工作电极表面附近微区O2、H2O按反应式O2+2H2O+4e→4OH-(1)或2H2O+2e→H2+2OH-(2)发生还原反应而生成OH-,诱发了“碱化”效应,导致金属表面局部pH值升高,从而促进硅羟基分子在金属基体表面的吸附、缩聚成膜,但溶液整体的酸碱度并不会受到明显的影响,换句话说,溶液的整体仍然维持相当的稳定性。这在某种程度上解决了硅烷成膜与溶液絮凝之间的矛盾[33]。

对于AZ91D镁合金电沉积硅烷膜的制备来说,施加一个阴极恒电位后,OH-主要是由O2的还原产生,即按照反应式(1)进行。随着沉积电位的负移,镁合金表面局部微区产生的OH-浓度不断增加,越来越有利于Si-OH在镁合金基体表面的吸附、脱水缩合,形成致密的硅烷膜,提升对镁合金基体的防护。当沉积电位为-1.0V时,所得硅烷膜的耐蚀性能最佳。但沉积电位非常负时,镁合金基体表面局部微区会按照反应式(2),水分解产生越来越多的H2,在硅烷成膜的过程中,大量的H2会从膜层逸出,使得硅烷膜具有疏松多孔结构,膜层的致密性逐渐下降,为侵蚀性粒子到达基体提供了通道,硅烷膜对镁合金的防护能力也就逐渐减弱。考虑沉积时间的影响,如果沉积时间太短,硅羟基与镁合金基体及其自身脱水缩聚来不及充分进行,所得硅烷膜层较薄且不致密;但过长的沉积时间可能因缩聚产物在镁合金表面的吸附而恶化成膜能力[34]。当沉积时间为15min时,最有利于硅烷膜的防腐蚀效果。

3 结论

(1)沉积电位对AZ91D镁合金表面电沉积硅烷膜的耐蚀性能影响比沉积时间显著;随着沉积电位的负移和沉积时间的延长,硅烷膜的耐蚀性能均呈现先上升后下降的变化规律;当沉积电位-1.0V、沉积时间15min时,硅烷膜的耐蚀性能最佳。

(2)电沉积硅烷膜在5%NaCl溶液中的稳定电位约为-1.39V,高于常规浸涂硅烷膜,表明电沉积硅烷膜在致密性、膜厚等方面优于常规浸涂硅烷膜,它能更有效地阻挡侵蚀性粒子对AZ91D镁合金基体的侵入。

[1]IKHE A B, KALE A B, JEONG J, et al. Perfluorinated polysiloxane hybridized with graphene oxide for corrosion inhibition of AZ31 magnesium alloy[J]. Corrosion Science, 2016, 109: 238-245.

[2]CUI L Y, GAO S D, LI P P, et al. Corrosion resistance of a self-healing micro-arc oxidation/ polymethyltrimethoxysilane composite coating on magnesium alloy AZ31[J]. Corrosion Science, 2017, 118: 84-95.

[3]NEZAMDOUST S, SEIFZADEHR D. Application of Ce-V/sol-gel composite coating for corrosion protection of AM60B magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(2): 352-362.

[4]徐宏妍, 第五江涛, 刘霞, 等. ZK60镁合金在卤化钠溶液中的腐蚀行为研究[J]. 中国腐蚀与防护学报, 2015, 35(3): 245-250.

[5]FELIU S, LLORENTE I. Corrosion product layers on magnesium alloys AZ31 and AZ61: Surface chemistry and protective ability[J]. Applied Surface Science, 2015, 347: 736-746.

[6]ZURIAGA-AGUSTI E, GALIANA-ALEIXANDRE M V, BES-PIA A, et al. Pollution reduction in an eco-friendly chrome-free tanning and evaluation of the biodegradation by composting of the tanned leather wastes[J]. Journal of Cleaner Production, 2015, 87: 874-881.

[7]刘妍, 杨富巍, 张昭, 等. 镁合金表面处理技术的研究进展[J]. 腐蚀科学与防护技术, 2013, 25(6): 518-524.

[8]RAMEZANZADEH B, RAEISI E, MAHDAVIAN M. Studying various mixtures of 3-aminopropyltriethoxysilane (APS) and tetraethylorthosilicate (TEOS) silanes on the corrosion resistance of mild steel and adhesion properties of epoxy coating[J]. International Journal of Adhesion and Adhesives, 2015, 63: 166-176.

[9]VAN SCHAFTINGHEN T, LE PEN C, TERRYN H, et al. Investigation of the barrier properties of silanes on cold rolled steel[J]. Electrochimica Acta, 2004, 49(17-18): 2997-3004.

[10]HANETHO S M, KAUS I, BOUZGA A, et al. Synthesis and characterization of hybrid aminopropyl silane-based coatings on stainless steel substrates[J]. Surface and Coatings Technology, 2014, 238: 1-8.

[11]CHEN S G, CAI Y C, ZHUANG C, et al. Electrochemical behavior and corrosion protection performance of bis-[triethoxysilylpropyl] tetrasulfide silane films modified with TiO2sol on 304 stainless steel[J]. Applied Surface Science, 2015, 331: 315-326.

[12]SERE P R, BANERA M, EGLI W A, et al. Effect on temporary protection and adhesion promoter of silane nanofilms applied on electro-galvanized steel[J]. International Journal of Adhesion and Adhesives, 2016, 65: 88-95.

[13]BEXELL U, GREHK T M. A corrosion study of hot-dip galvanized steel sheet pre-treated with γ-mercaptopropyltrimethoxysilane[J]. Surface and Coatings Technology, 2007, 201(8): 4734-4742.

[14]BERA S, ROUT T K, UDAYABHANU G, et al. Water-based & eco-friendly epoxy-silane hybrid coating for enhanced corrosion protection & adhesion on galvanized steel[J]. Progress in Organic Coatings, 2016, 101: 24-44.

[15]ZHU D Q, VAN OOIJ W J. Enhanced corrosion resistance of AA 2024-T3 and hot-dip galvanized steel using a mixture of bis-[triethoxysilylpropyl] tetrasulfide and bis-[trimethoxysilylpropyl] amine[J]. Electrochimica acta, 2004, 49(7): 1113-1125.

[16]SETH A, VAN OOIJ W J, PUOMI P, et al. Novel, one-step, chromate-free coatings containing anticorrosion pigments for metals—An overview and mechanistic study[J]. Progress in Organic Coatings, 2007, 58(2-3): 136-145.

[17]BATAN A, MINE N, DOUHARD B, et al. Evidence of covalent bond formation at the silane-metal interface during plasma polymerization of bis-1,2-(triethoxysilyl)ethane (BTSE) on aluminium[J]. Chemical Physics Letters, 2010, 493(1-3): 107-112.

[18]BERA S, ROUT T K, UDAYABHANU G, et al. Comparative study of corrosion protection of sol-gel coatings with different organic functionality on Al-2024 substrate[J]. Progress in Organic Coatings, 2015, 88: 293-303.

[19]石阳阳, 程广贵, 张忠强, 等. 铝合金表面抗腐蚀薄膜的制备及性能研究[J]. 稀有金属材料与工程, 2016, 45(4): 952-956.

[20]GONG F B, SHEN J, GAO R H, et al. Enhanced corrosion resistance of magnesium alloy by a silane-based solution treatment after an in-situ formation of the Mg(OH)2layer[J]. Applied Surface Science, 2016, 365: 268-274.

[21]ZUCCHI F, FRIGNANI A, GRASSI V, et al. Organo-silane coatings for AZ31 magnesium alloy corrosion protection[J]. Materials Chemistry and Physics, 2008, 110(2-3): 263-268.

[22]张津, 吴超云, 黄福祥, 等. AZ31B镁合金表面硅烷处理研究[J]. 中国腐蚀与防护学报, 2008, 28(3): 146-150.

[23]ZHU R L, ZHANG J, GAO W. Effect of silane on galvanic corrosion between EW75 magnesium alloy and TC4 alloy[J]. Rare Metal Materials and Engineering, 2015, 44(8): 1838-1844.

[24]胡吉明, 杨亚琴, 张鉴清, 等. 电沉积防护性硅烷薄膜的研究现状与展望[J]. 中国腐蚀与防护学报, 2011, 31(1): 1-9.

[25]金晶, 李旋, 储成林, 等. 电化学辅助沉积KH-570硅烷对AZ31B镁合金耐蚀性能的影响[J]. 航空材料学报, 2016, 36(4): 16-23.

[26]SHACHAM R, AVNIR D, MANDLER D. Electrodeposition of methylated sol-gel films on conducting surfaces[J]. Advanced Materials, 1999, 11(5): 384-388.

[27]SHEFFER M, GROYSMAN A, MANDLER D. Electrodeposition of sol-gel films on Al for corrosion protection[J]. Corrosion Science, 2003, 45(12): 2893-2904.

[28]GANDHI J S, VAN OOIJ W J. Improved corrosion protection of aluminum alloys by electrodeposited silanes[J]. Journal of Materials Engineering and Performance, 2004, 13(4): 475-480.

[29]JIANG LL, WU L K, HU J M, et al. Electrodeposition of protective organosilane films from a thin layer of precursor solution[J]. Corrosion Science, 2012, 60(3): 309-313.

[30]HU J M, LIU L, ZHANG J Q, et al. Electrodeposition of silane films on aluminum alloys for corrosion protection[J]. Progress in Organic Coatings, 2007, 58(4): 265-271.

[31]LEE Y L, CHU Y R, LI W C, et al. Effect of permanganate concentration on the formation and properties of phosphate/permanganate conversion coating on AZ31 magnesium alloy[J]. Corrosion Science, 2013, 70: 74-81.

[32]吴海江,杨飞英,彭成章,等.镁合金表面碳纳米管/硅烷复合膜的耐蚀性能[J].邵阳学院学报(自然科学版),2016,13(3):69-75.

[33]张卫民, 胡吉明. 硅烷膜的阴极电化学辅助沉积及其防护性能[J]. 金属学报, 2006, 42(3): 295-298.

[34]ABEL M L, WATTS J F, DIGBY R P. The adsorption of alkoxysilanes on oxidised aluminium substrates [J]. International Journal of Adhesion and Adhesives, 1998, 18(3): 179-192.

Process optimization of electrodeposited silane films on AZ91D magnesium alloy

WU Haijiang1,YANG Feiying1,XU Hongmei2,YAN Huanyuan2,WANG Xiaoming1,ZOU Lihua1,ZENG Diping1

(1.Department of Mechanical and Energy Engineering,Shaoyang University,Shaoyang 422000,China;2.College of Mechanical and Electrical Engineering,Hunan University of Science and Technology,Xiangtan 411201,China)

In order to further improve the protective effect of the conventional silane films on AZ91D magnesium alloy,which was treated in γ-aminopropyltriethoxysilane solution by electrochemical-assisted deposition.The electrodeposition parameters such as deposition potential and deposition time were optimized by orthogonal experiments.The results showed that the deposition potential had the most significant influence on the corrosion resistance of the electrodeposited silane films on AZ91D magnesium alloy.The electrodeposited silane films had the optimum corrosion resistance under the conditions of deposition potential -1.0 V and deposition time 15 min.The corrosion resistance of the electrodeposited silane films increased first and then decreased with the negative shift of deposition potential and the increase of deposition potential and deposition time.The electrodeposited silane films had better protective ability than that under the conventional silane films for AZ91D magnesium alloy.

silane film; electrochemical-assisted deposition; AZ91D magnesium alloy; orthogonal experiments; corrosion resistance

1672-7010(2017)02-0054-07

2017-01-18

湖南省自然科学基金资助项目(2015JJ2064);湖南省教育厅科研项目(15B213);邵阳市科技计划项目(2016FJ07)

吴海江(1975-),男,安徽淮南人,副教授,博士,从事金属材料腐蚀与防护研究,E-mail:haijiang_wu@126.com

TG174.4

A