基于一种泄漏流边界模型的封严篦齿分析方法研究

2017-04-25傅鑫曹永华张一彬朱超

傅鑫, 曹永华, 张一彬, 朱超

(南京航空航天大学 能源与动力学院, 江苏 南京 210016)

基于一种泄漏流边界模型的封严篦齿分析方法研究

傅鑫, 曹永华, 张一彬, 朱超

(南京航空航天大学 能源与动力学院, 江苏 南京 210016)

针对篦齿通道中存在的结构相对复杂、封严间隙随工作状态变化、数值模拟计算域网格量大等问题,对不同密封构型参数下的多种直通式封严篦齿模型进行了高速实验研究,并基于实验结果建立能够反映环境参数和封严构型参数对密封性能影响的篦齿泄漏流边界模型。结果表明:该模型能够很好地还原实验规律,可以在多级的压气机计算中可靠地模拟篦齿泄漏流动,并在某3级压气机中计算得到0.5%的泄漏量将分别导致压气机流量、压比和效率呈现1.4%、0.3%和1.1%的下降。 关键词: 航空、航天推进系统; 封严篦齿; 高速实验; 泄漏流边界模型; 数值模拟

0 引言

作为可持续做功的高能量密度机械,航空发动机需要具有转静子交接结构的叶轮机械为其提供动力,这使得转静子级间的密封十分必要。为了维持各个腔室,特别是转静子之间的工作压力从而提高效率,通常需要采用各种封严措施,而封严篦齿是其中广泛使用的一种可靠、结构相对简单且长寿命的非接触式封严结构。篦齿封严是利用流体在间隙通道中周期性的突缩和突扩以增加流阻以限制流体泄漏的封严技术,主要用于压气机和涡轮转静子级间、叶顶间隙、冷却流路系统、燃气隔离以及主轴承腔滑油封严系统中的油气隔离等[1]。改进和开发新的封严技术、减少泄漏量是提高燃气轮机效率的有效措施,并且与改进发动机其他部件得到的性能提升相比,是经济且收效显著的途径。美国国家航空航天局(NASA)先进亚声速技术计划研究表明,提高封严装置性能、减少泄漏量、确保在更恶劣的工作环境中延长寿命,对降低发动机耗油率进而直接减少使用成本起到了非常重要的作用[2]。典型的航空发动机直通式篦齿密封及其流动如图1所示。图1中s表示齿顶厚,t表示齿顶间隙,h表示齿腔高度,w则表示齿腔宽度。

泄漏流对航空发动机的热效率、推进效率和单位耗油率均有很大影响。文献[3]研究表明:约0.5%的泄漏量即可造成转子总压比和效率分别约1.5%和1%的损失;冷空气的泄漏量增加10%,将导致单位耗油率增加0.5%;对于先进战斗机发动机而言,在发动机转速和涡轮前燃气温度保持不变的情况下,高压涡轮泄漏量减少1%,则推力增加0.8%,耗油率降低0.5%。另外,发展或改善新的封严技术不仅能有效提升发动机性能,还可以降低污染物的排放量和噪音。随着航空发动机热力循环参数的不断提高,工作环境不断恶化,要求更先进的密封技术和更低的泄漏量来满足需求。

本文首先进行高转速封严篦齿密封特性实验;其次进行数值模拟研究,数值模拟作为一种行之有效的方法被广泛运用于篦齿的研究[4-7],基于气体动力学基础理论结合实验结果拟合的封严特性提出一个封严篦齿的泄漏流边界模型;最后,将其植入自主知识产权的计算流体力学软件——南京航空航天大学空气动力学自主编程软件(NAPA)[8]中,替代结构流动复杂的篦齿段,并在某3级压气机整体数值模拟得以验证。

图2 涡轮封严篦齿间隙随发动机工作状态变化Fig.2 Variation of turbine labyrinth gap with working state of engine

1 研究方法的提出

问题1:封严间隙随工作状态的变化。

对于篦齿密封而言,影响其泄漏流量的密封构型参数固然是封严间隙,封严间隙的大小直接影响泄漏面积的大小。篦齿密封作为非接触式动封严,为避免转静子碰擦的事故,封严间隙受到限制。而在发动机工作过程中间隙的变化主要由拉伸变形和转静子热惯性不一致造成。如图2所示为发动机各状态下涡轮叶尖间隙的变化情况,由图2中可知间隙的变化随着工作状态的不同,会发生显著地变化。篦齿密封的方式同样存在间隙变化问题,作为影响篦齿泄漏流量最主要的几何参数,在篦齿封严效果的研究中考虑间隙的变化尤为关键。

问题2:篦齿段几何复杂,整体数值模拟困难。

由于封严篦齿内间隙的存在,使得压气机、涡轮转静子之间不可避免地产生泄漏流,该泄漏流的特性由压气机、涡轮主流所决定,因此对于泄漏流的影响分析不可避免地将耦合压气机、涡轮主流特性进行分析。仅针对篦齿段而言,篦齿段尺寸小,结构复杂,导致计算域狭小且流动复杂,且需要的计算域网格已经较大,若将篦齿段的网格密度延展至压气机、涡轮的叶片通道,则进行整体数值模拟的计算量巨大且难以得到理想的结果。

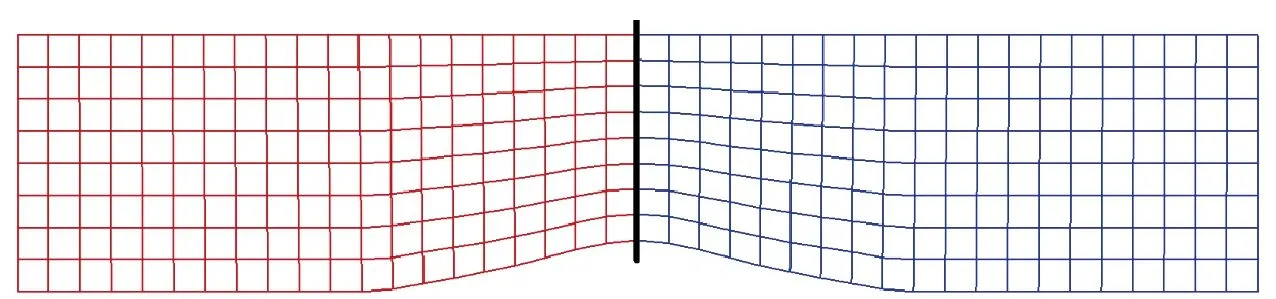

基于以上两个问题,需要针对封严篦齿的关键结构部分作必要实验研究,获取符合压气机、涡轮实际工作状态下(高转速),不同环境参数和密封构型参数对直通式封严篦齿密封性能的影响规律。建立能够反映可变化的环境参数和封严构型参数影响的篦齿泄漏流边界模型,用以在实际计算中代替篦齿段,如图3所示,该模型很大程度上减少网格量,兼顾考虑篦齿封严间隙变化问题,从而能够快速、准确地对封严篦齿进行研究,因此研究篦齿内部流动特性,分析几何参数和环境参数对密封性能的影响,得到能够篦齿段流动的篦齿泄漏流边界模型具有十分重要的意义。

图3 泄漏流边界模型替代篦齿段进行数值模拟示意图Fig.3 Schematic diagram of numerical simulation of labyrinth segment replaced with leakage flow boundary model

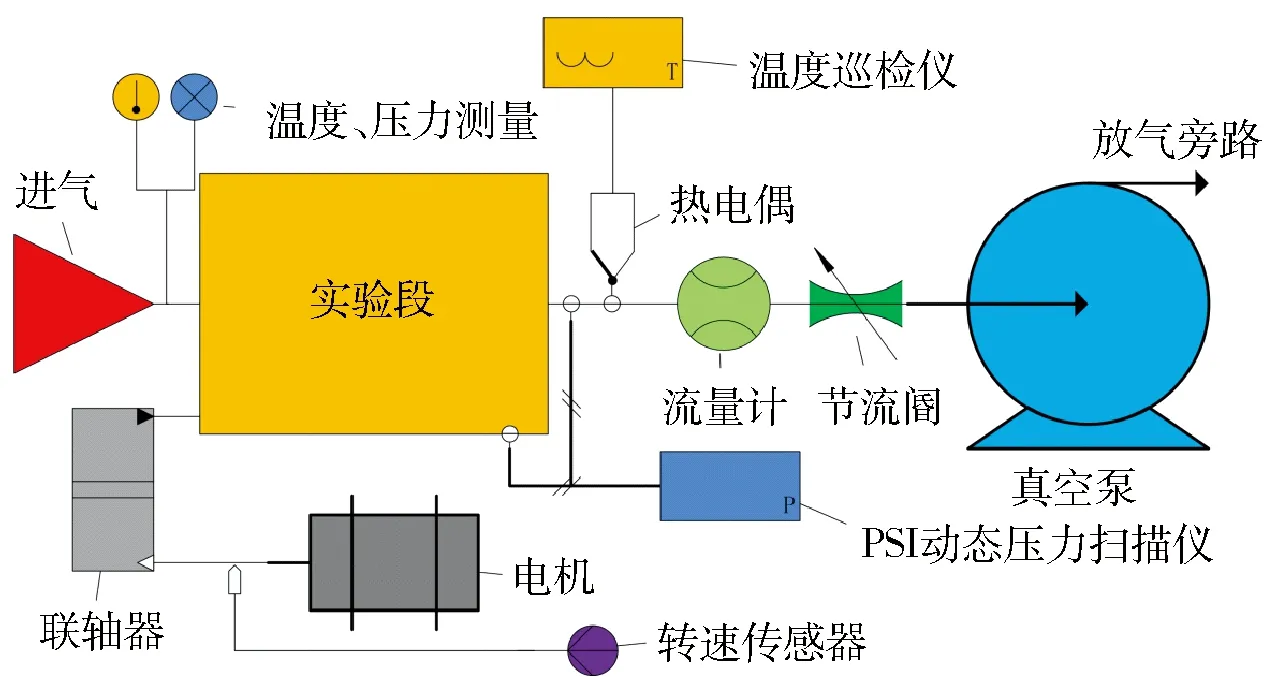

图4 实验系统示意图Fig.4 Schematic diagram of test system

图5 台架实物图Fig.5 Photograph of bench

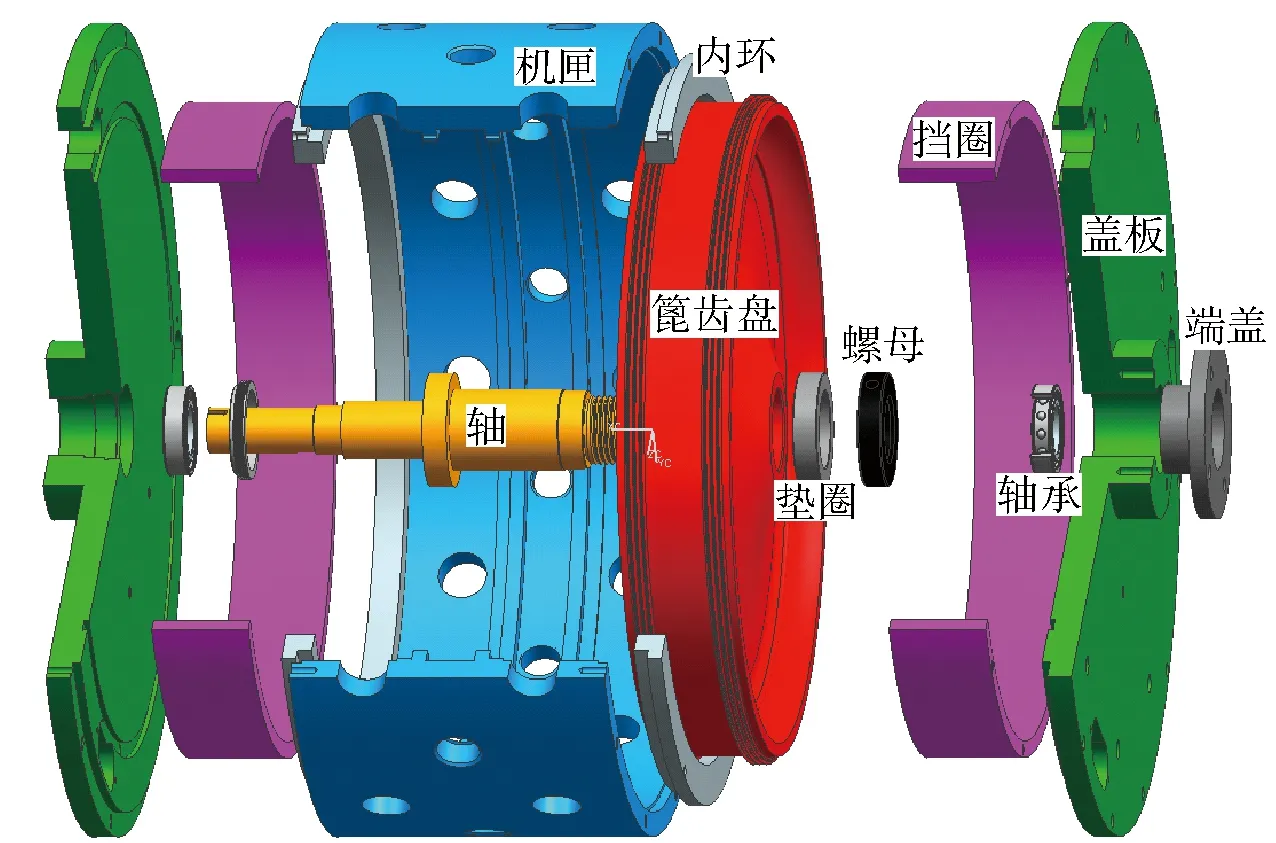

图6 实验段爆炸图Fig.6 Exploded view of test section

2 封严篦齿的实验研究

封严篦齿的实验研究开展较早[9-11],本文封严篦齿实验选用水环式真空泵作为实验气源,通过调节节流阀和放气旁路流量改变实验段出口背压以实现调节进出口压比。真空泵最大真空度3.3 kPa,流量可达1.6 kg/s. 供气管路按流动方向分别为12根从腔体外表面接出的软管、汇总管、直管段、流量计、直管段,如图4~图6所示。发动机实际工作过程中,静子前后压比基本处于较低的范围,而实验中仅仅依靠调节节流阀难以精确控制压比在较低的范围内变动。因此通过节流阀和放气旁路来共同调节背压和流量,提升在低压比段的调节精度。本实验使用高速水冷电机为封严篦齿盘旋转提供动力,使用万向联轴器连接电机主轴和实验段主轴,模拟其在真实发动机中的高工作转速。最高转速15 000 r/min,功率15 kW,可通过配套的变频器实现0~15 000 r/min内的任意转速。压力测量采用美国PSI公司智能压力扫描仪测量并自动采集,温度采用铠式热电偶进行测量。

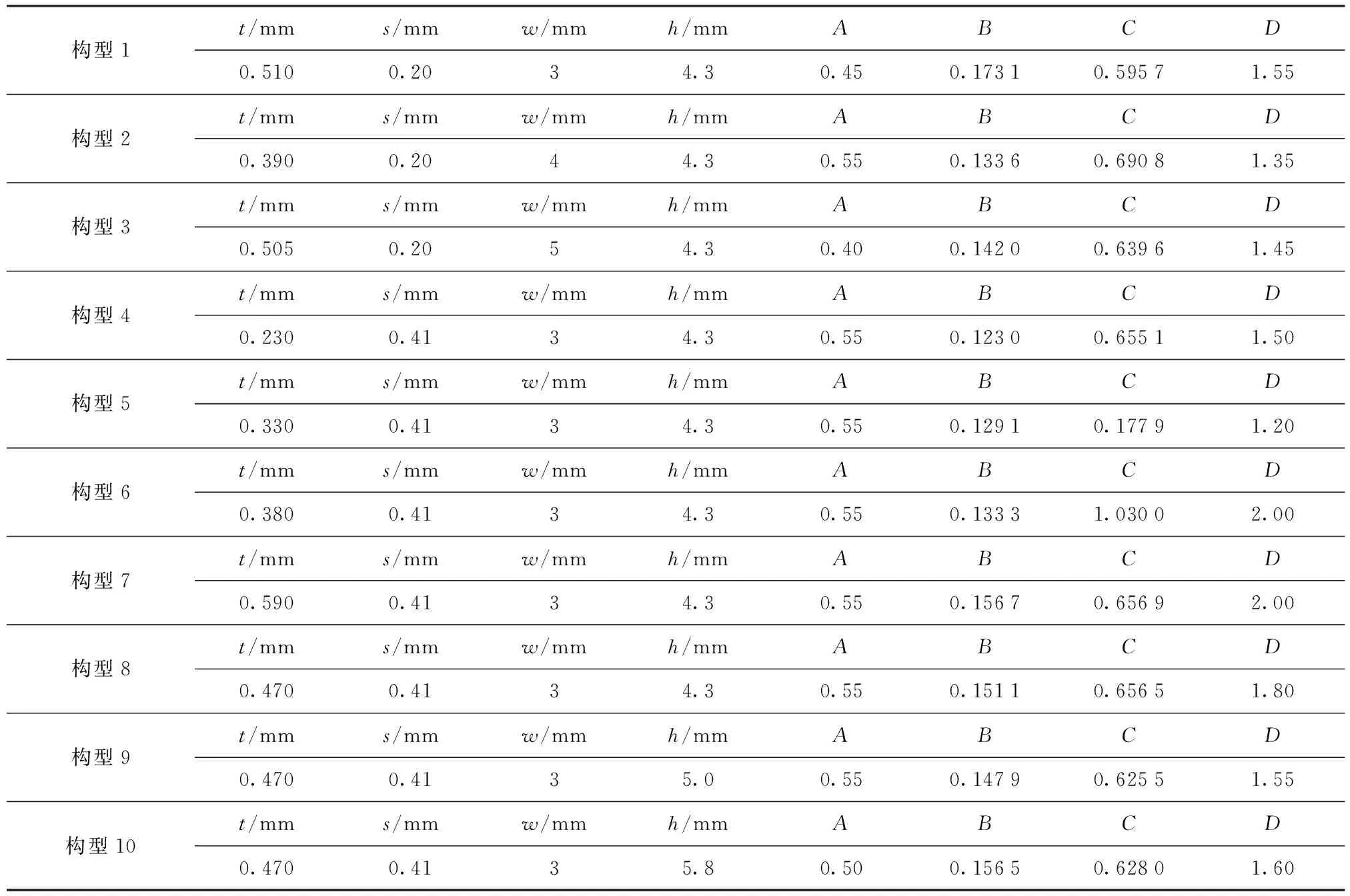

考虑到在封严间隙固定的情况下,密封性能主要受到封严间隙、齿尖厚度比值和齿腔形状的影响,因此本实验选用两个无量纲参数分别为相对封严间隙t/s和齿腔宽高比w/h进行分析,具体实验构型参数如表1、表2所示。

表1 相对封严间隙t/s(无量纲1)

表2 齿腔宽高比w/h(无量纲2)

为了便于对比不同密封构型及不同环境条件下篦齿封严性能的优劣,本文使用斯托克(Stoker)引入的泄漏系数用于泄漏特性的评估,其中泄漏系数[12]为

(1)

式中:m为泄露流量;T*为进口总温;p*为进口总压;Ace为泄露面积。

2.1 压比对泄漏系数的影响

图7为t/s=1.439,w/h=0.698时各篦齿齿尖轮缘线速度v(转速)下泄漏系数φ随压比π的变化规律。由图7可知,在封严构型固定的情况下,各线速度下泄漏系数随篦齿前后压比的增加而增大,低压比阶段上升较快,之后上升速率减缓,泄漏系数趋于某一固定值,继续增加压比并不能加剧泄漏,此时的压比即为临界压比。临界压比的存在可理解为由于齿尖马赫数达到临界值,流量不再增加导致。

图7 压比对泄漏系数的影响规律Fig.7 Influence of pressure ratio on leakage coefficient

2.2 齿尖线速度对泄漏系数的影响

图8为t/s=0.804 9,w/h=0.698时各压比条件下泄漏系数随转速的变化规律。由图8可知,压比恒定时,随转速增加,泄漏系数基本呈现减小趋势,且减小幅度随转速提高而增加。与由压比造成的泄漏系数变化幅度相比,转速造成的影响较弱,特别是低转速下的泄漏系数较零转速变化微小。这是因为篦齿盘旋转变形造成封严间隙减小,考虑这一因素,则泄漏系数随转速的降低程度仅在高转速下显著,符合文献[13]的研究结论。

图8 泄漏系数随齿尖线速度的变化规律Fig.8 Variation of leakage coefficient with linear speed of labyrinth tip

2.3 相对封严间隙对泄漏系数的影响

图9为w/h=0.698,转速3 000 r/min时,压比条件为1.06时泄漏系数随相对封严系数的变化规律。由图9可知,在齿尖厚度一致的情况下,随封严间隙的增加,泄漏系数呈现逐渐增长的趋势,与赵海刚等[14]的研究结果相似。其中,随封严间隙的继续增加,泄漏系数的增加趋势有所减缓。分析认为,相同压比下较小的相对封严间隙不仅加强了气流在齿尖处的摩擦损耗,也使得齿腔中的涡耗散更加剧烈,加强了密封作用。另一方面,较大的相对封严间隙致使更多的贴壁气流直接冲向下一个齿节,这部分流体的能量未能在齿尖和齿腔中耗散,这种现象称为透气效应,不利于封严效果的提升。

图9 压比1.06时泄漏系数随相对封严间隙的变化规律Fig.9 Variation of leakage coefficient with relative sealing gap with pressure ratio of 1.06

图10 齿腔宽高比对泄漏系数的影响Fig.10 Influence of width-to-height ratio of labyrinth cavity on leakage coefficient

2.4 齿腔宽高比对泄漏系数的影响

图10为t/s=1.146 3,转速为9 000 r/min,泄漏系数随着宽高比的变化规律,结果显示相同的齿高条件下,随齿腔宽高比的减小(齿间距增加),泄漏系数出现显著地降低,高压比下的降低幅度更大。而齿间距不变情况下,随齿腔宽高比的持续增加(齿腔深度增加),能看出高压比时的变化较明显,低压比基本不变。另外,对比齿腔宽度和深度对泄漏系数影响的幅度,可发现齿腔宽度产生的影响要远大于齿腔深度的影响[15]。

3 泄漏流边界模型建立及分析

通过封严篦齿实验,不仅能够直观准确地得到不同环境参数和封严构型参数对篦齿密封性能的影响,还能为泄漏流边界模型的建立奠定基础。

3.1 泄漏流经验公式拟合

对比经典流量公式及泄漏系数的定义可知,泄漏系数可认为是落压比的单值函数。

(2)

式中:K为特定气体常数;p为静压;k为绝热指数;M为马赫数。

然而篦齿流动由于其结构上的特殊性导致其不等同于收缩喷管流动,篦齿泄漏截面为环形,若将其等效为同样面积的圆孔,则壁面黏性影响区域大大减小。其次,多个篦齿对篦齿段前后压比有分担效应。文献[16-17]利用大量实验数据进行了修正和拟合,鉴于上述两个原因使得篦齿前后落压比需进行一定的修正,使得马赫数对应压比较(2)式较低,因此将篦齿马赫数修正为

(3)

式中:A为拟合系数;πr定义为篦齿有效压比,小于篦齿段前后的压力,使得篦齿实际压比作用得以体现。泄漏系数与压比关系修正为

(4)

在上述理论基础上,选择自变量为压比,因变量为归纳后各压比下的泄漏系数,最终的函数表达式为

(5)

式中:B为拟合系数,得到了零转速时泄漏系数与压比的函数关系。

考虑转速对篦齿间隙带来的影响较大,并且转速对密封性能的影响主要体现在齿尖线速度上。因为齿尖线速度数值较大,故在本次研究中使用齿尖线速度和当地声速的比值来替代这一自变量。以此比值为参数对幂函数进行拟合:

(6)

式中:C、D为拟合系数;vcr为无量纲齿尖线速度,即为齿尖线速度与当地声速的比值。得到了各转速的比例系数与无量纲齿尖速度的函数关系。

最后,此种封严构型下泄漏系数随压比和转速的函数关系为二者乘积,拟合公式为

(7)

对所有组别的实验对象进行泄漏系数随环境参数的拟合,由于基本齿形都是直通式篦齿,因此泄漏系数变化规律相似,拟合系数见表3.

拟合系数选取时,A的选取多集中在在0.55左右;B和D随着相对封严间隙的增大而增大,随着宽高比的增大而减小;C的选取与之相反。

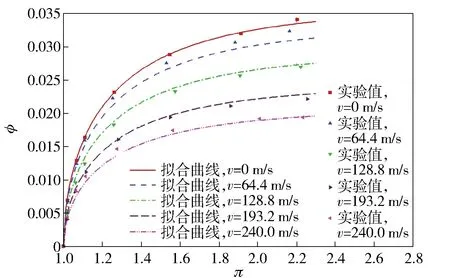

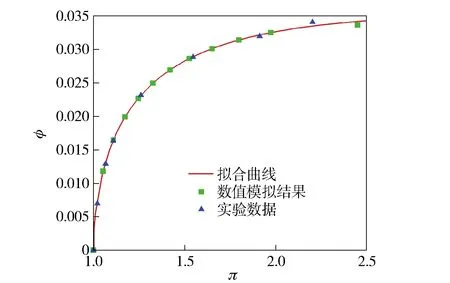

3.2 拟合曲线的校验

图11给出了拟合曲线与实验值对比图,其中实验条件为t/s=2.55,w/h=1.162,图11中可以发现中间某些低转速情况贴合不佳,但高转速部分贴合尚可。考虑到发动机实际工作中转速较高,因此认为拟合情况符合后期计算要求。

表3 各密封构型实验数据拟合结果

图11 拟合曲线与实验值对比Fig.11 Comparison of fitting curves and experimental values

3.3 泄漏流边界模型的建立

泄漏流边界模型建立在封严篦齿实验数据的拟合函数关系上,通过建立篦齿段进出口的边界条件,来代替狭小复杂的篦齿通道流动情况。

3.3.1 篦齿段上游界面(高压界面)

(8)

式中:R为气体常数。

3.3.2 篦齿段下游界面(低压界面)

(9)

下游界面马赫数满足关系式为

(10)

联立(9)式、(10)式,可以解出下游马赫数,再结合来流总温、当地静压以及流动方向,即可确定下游边界条件。

图12 校核算例网格示意图Fig.12 Schematic diagram of girds of calculation example

图13 校核算例计算流体力学计算结果与实验结果对比Fig.13 Comparison of calculated results of CFD and test results of calculation example

3.4 泄漏流边界模型准确性校核

为了验证泄漏流边界模型的准确性,针对已建立的篦齿泄漏流边界模型进行了数值计算校核。建立直通道造型和网格划分如图12所示,通道高度为0.4 mm与实验间隙相近。计算流体力学软件为添加篦齿泄漏流模型的NAPA软件,通道左边给定进口总压101 325 Pa,总温300 K,右侧给定出口低背压以模拟实验状态,左右网格块中间界面上使用篦齿泄漏流边界模型进行数据传递,其余壁面给定欧拉边界以减小黏性损耗。

对该算例进行的计算选取了一种密封构型的经验公式,进行了零转速条件下多个压比的计算,图13为计算流体力学计算结果、拟合曲线和实验数据对比,其中实验条件为t/s=0.926 8,w/h=0.698,图13中可发现三者吻合良好,仅在高压比段出现较小误差。

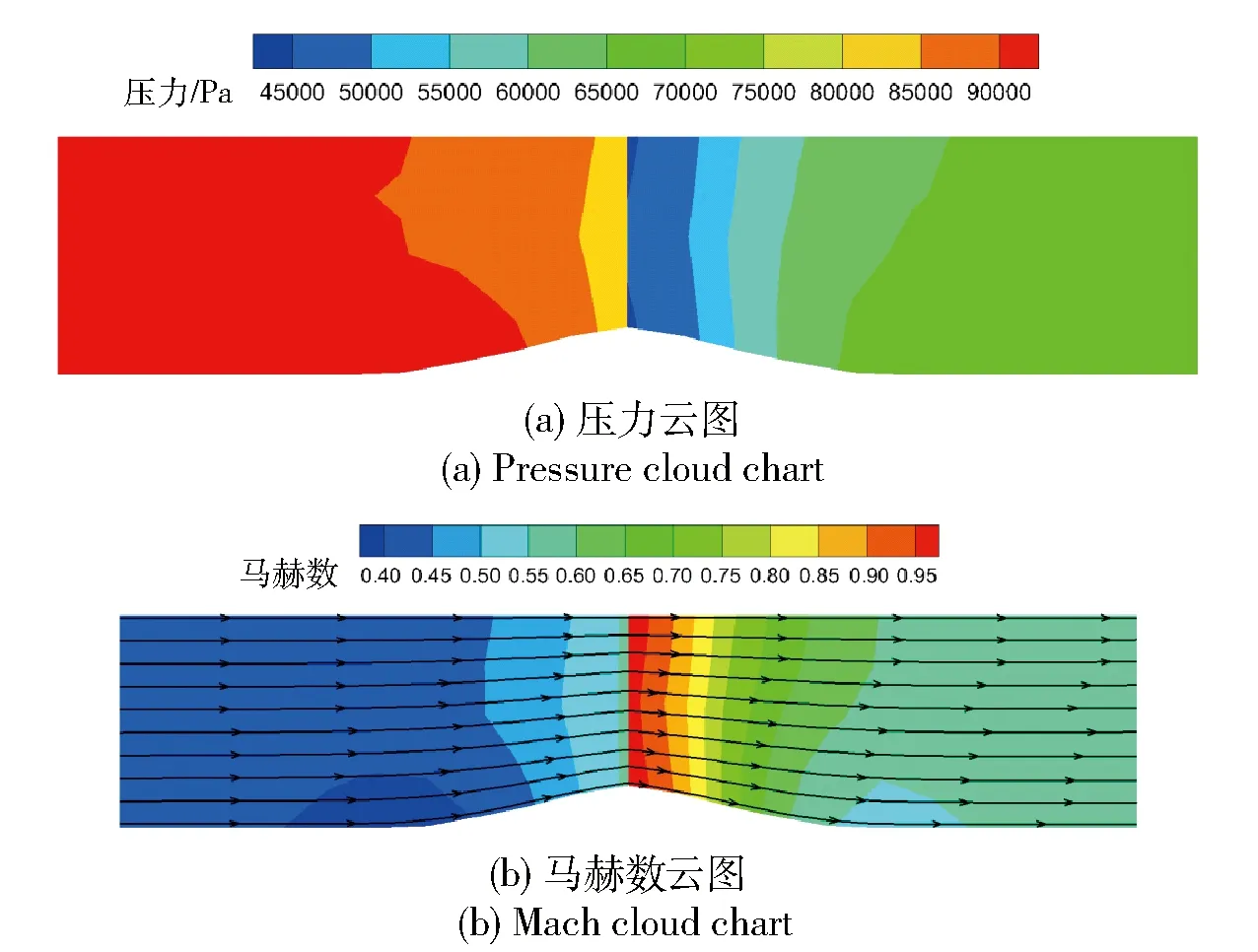

另给出一种密封构型计算结果中压比为1.523条件下的压力云图和马赫数云图(见图14),由图14可以看出气流在通过中间界面时发生了很明显的数值突变,其中压力降低,马赫数突越,这符合篦齿段流动特征。以上数值结果说明,本文建立的基于实验结果的篦齿泄漏流边界模型能够良好地还原篦齿段流动特性,为后续的整级压气机带局部特性结构计算提供了可靠保证。

图14 压比1.523下校核算例的压力云图与马赫数云图Fig.14 Pressure cloud chart and Mach cloud chart of calculation example with pressure ratio of 1.523

图15 计算造型示意图Fig.15 Schematic diagram of calculation model

图16 篦齿段边界条件示意Fig.16 Schematic diagram of labyrinth segment boundary conditions

4 带封严篦齿的压气机特性计算

基于高速封严篦齿实验结论而发展改进的数值模拟方法,本文选取某7级轴流压气机前3级带静子叶根容腔造型进行了压气机特性计算分析。其中数值模拟网格量为174万左右,固壁边界进行了网格加密处理,网格类型为结构化网格,造型结构如图15所示。

数值计算使用三维全黏性计算流体力学软件NAPA,使用改进的B_L模型作为湍流模型,采用多层网格加密加速收敛,转静子掺混面处理为参数分布修正。在边界条件方面,压气机进口给定总温、总压,出口给定静压,转静子级间使用掺混面数据传递方式。静子叶根容腔底部篦齿段界面使用前期建立的篦齿泄漏流边界模型,给定内部边界,数据传递方式使用经验公式传递,容腔周向为周期性边界,其中2级静子带叶根容腔的边界条件设置如图16所示。

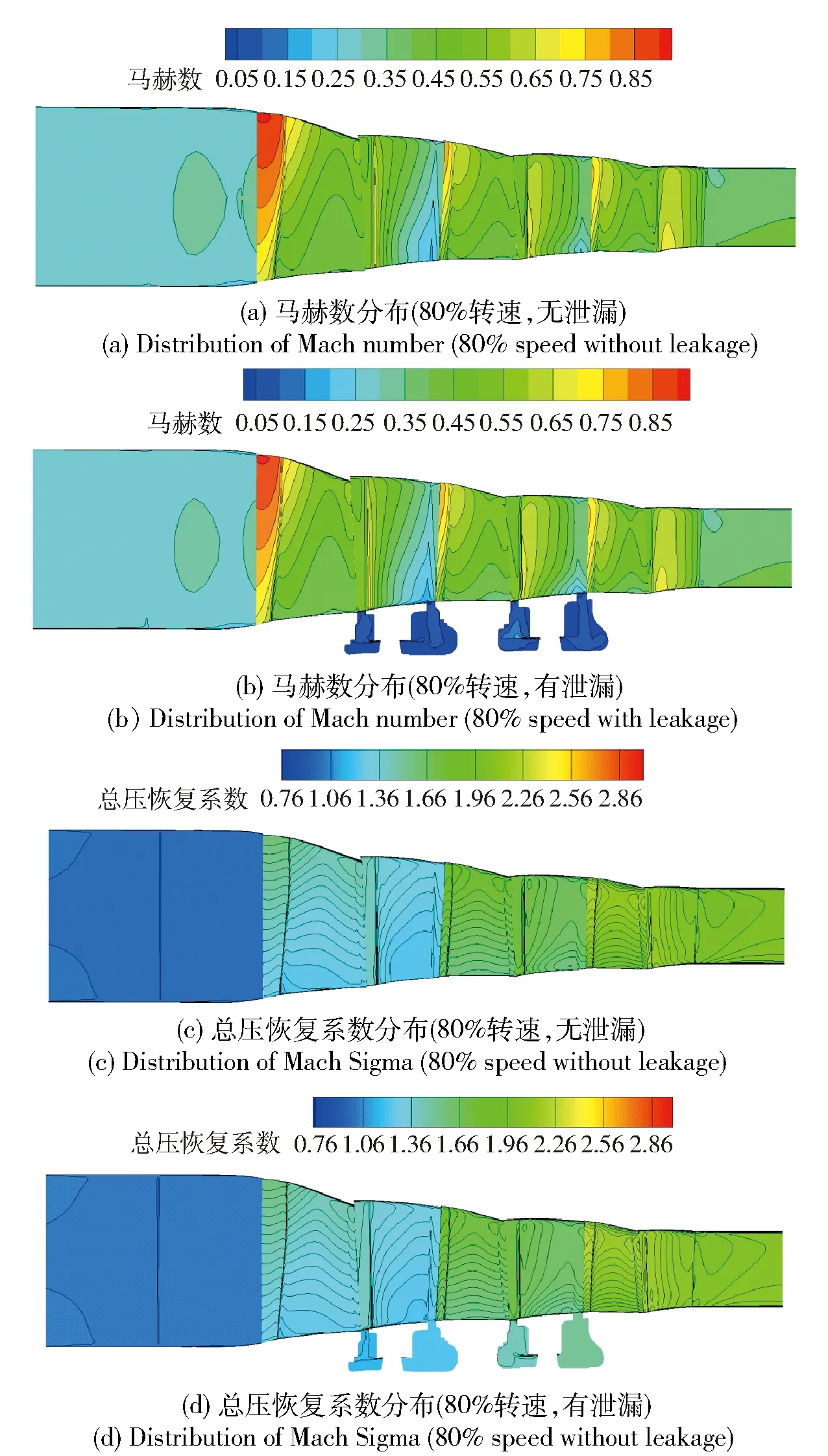

为了分析泄漏流对压气机整级性能影响机理,对算例中80%转速状态,泄漏量最大构型与无泄漏情况进行比较分析,其性能对比如表4所示。其中0.5%的泄漏量使得压气机流量、压比、效率均有所下降,且压气机流量和效率随泄漏流的影响幅度大于压比的变化。

表4 80%转速有无泄漏流压气机性能对比Tab.4 Performance comparison of compressor with and without leakage flow at 80% rotatory speed

图17 3级压气机通道中部马赫数和总压恢复系数分布Fig.17 Distribution of Mach number and total pressure recovery coefficients in the middle part of three-stage compressor channel

如图17所示为3级压气机通道中部马赫数和总压恢复系数分布。由图17的云图可以看出,压气机整体均受到泄漏流的影响,马赫数分布改变较总压恢复系数改变明显,这也印证了前述总体性能参数中流量变化幅度较大的现象。对于马赫数而言,最显著的变化在于静叶近轮毂处,低速流体范围有所增加。2级、3级转子受上游泄漏流影响,近轮毂处流动也发生了变化,出现部分低速流动区域。总压恢复系数在1级、2级静叶近轮毂处也出现了下降,即该区域总压比下降。在较大叶高范围内,流动参数的变化受泄漏流影响则比较微小。

5 结论

1)封严篦齿部件实验表明,泄漏系数随压比的增加而增加,随转速的升高而降低;篦齿构型参数方面,封严间隙的减小能明显降低泄漏流量,齿间距的增加能有效地降低泄漏量,而同样的齿间距下,齿腔深度的增加使泄漏量有小幅度降低。

2)基于实验结果建立了能够反映环境参数和封严构型参数影响的篦齿泄漏流边界模型,校核结果表明,本文建立的泄漏流边界模型能有效处理篦齿泄漏流动,且计算结果与实验结果较为吻合。

3)实现了基于泄漏流边界模型的3级压气机性能的计算,数值模拟结果表明:0.5% 的泄漏量将分别导致1.4%、0.3%和1.1%的压气机流量、压比和效率的下降,且压气机流量和效率受泄漏流的影响幅度强于压比的变化。

References)

[1] 纪国剑. 航空发动机典型篦齿封严泄漏特性的数值和实验研究[D].南京:南京航空航天大学, 2008.JI Guo-jian. Numerical and experimental investigation of sealing characteristics on typical labyrinth seals in aeroengine[D].Nanjing: Nanjing University of Aeronautics and Astronautics,2008.(in Chinese)

[2] 沈虹, 郑天慧, 陈玉洁. 航空发动机封严技术的进展[J]. 燃气涡轮试验与研究, 2011,24(4):51-55.SHEN Hong, ZHENG Tian-hui, CHEN Yu-jie. Improvement of aero-engine sealing technology[J]. Gas Turbine Experiment and Research ,2011,24(4):51-55. (in Chinese)

[3] Wellborn S R, Okiishi T H. The influence of shrouded stator cavity flows on multistage compressor performance[J]. Journal of Turbomachinery, 1999, 121(3):486-497.

[4] 禄堃. 轴流压气机静叶气封间隙流的研究和流道优化[D]. 北京:清华大学, 2008. LU Kun. Research on axial-compressor shrouded stator cavity flows and flow path optimization[D]. Beijing: Tsinghua University,2008. (in Chinese)

[5] Gier J, Stubert B, Brouillet B, et al. Interaction of shroud leakage flow and main flow in a three-stage LP turbine[J]. Journal of Turbomachinery, 2003, 127(4):105-116.

[6] 马文生, 禄堃, 顾春伟. 压气机静叶气封几何优化与流动分析[J]. 工程热物理学报, 2009,30(8):1288-1290.MA Wen-sheng, LU Kun, GU Chun-wei. Compressor stator seal cavity geometry optimization and flow analysis[J]. Journal of Engineering Thermophysics, 2009,30(8): 1288-1290. (in Chinese)

[7] 应银生, 马石. 叶冠齿数和齿顶间隙对涡轮气动性能的影响[J]. 航空制造技术, 2016,496(1/2):128-131.YING Yin-sheng, MA Shi. Effect of the shroud seal number and the tip clearance on the aerodynamic performance of the turbine[J].Aeronautical Manufacturing Technology, 2016,496(1/2):128-131. (in Chinese)

[8] 温泉, 梁德旺, 王可. 旋转直管流场的数值模拟[J].南京航空航天大学学报,2000,32(5):539-544.WEN Quan, LIANG De-wang, WANG Ke. Rotary straight pipe field numerical simulation[J].Journal of Nanjing University of Aeronautics & Astronautics,2000,32(5):539-544.

[9] Kuwamura Y, Matsumoto K, Uehara H, et al. Development of new high-performance labyrinth seal using aerodynamic approach[C]∥ ASME Turbo Expo 2013: Turbine Technical Conference and Exposition. San Antonio, Texas, US: ASME ,2013.

[10] Rhode D L, Allen B F. Measurement and visualization of leakage effects of rounded teeth tips and rub-grooves on stepped labyrinths[J]. Journal of Engineering for Gas Turbines & Power, 1999, 123(3):604-611.

[11] 张勃, 吉洪湖, 杜发青,等. 篦齿封严尺寸缩放与气流温度变化对流动与传热影响实验研究[J]. 推进技术, 2016,37(2):304-310.ZHANG Bo, JI Hong-hu, DU Fa-qing, et al. Experimental investigation of scaling and temperature effects on flowing and heat transfer characteristics in labyrinth seals[J]. Journal of Propulsion Technology, 2016,37(2):304-310.(in Chinese)

[12] 塔鲁达纳斯基.非接触密封/间隙密封与迷宫密封的原理和应用[M].李均卿,刁元康,译. 北京:机械工业出版社,1986.Trutnovsky K. Berührungsfreie dichtungen: grundlagen und anwendungen der strömung durch spalte und labyrinth[M]. LI Jun-qing, DIAO Yuan-kang, translated. Beijing: China Machine Press,1986.(in Chinese)

[13] Stocker H L. Determining and improving labyrinth seal perfor-mance in current and advanced high performance gas turbines[J]. AGARD Conference Proceedings,1978,237:13.

[14] 赵海刚, 刘振侠. 航空发动机篦齿封严特性数值模拟[J]. 燃气涡轮实验与研究, 2010, 23(1):26-30.ZHAO Hai-gang, LIU Zhen-xia. Numerical analyses for the performance of straight labyrinth seal of aircraft engine[J]. Gas Turbine Experiment and Research, 2010,23(1):26-30.(in Chinese)

[15] 王锁芳, 吕海峰. 转静态封严篦齿流场的数值分析和封严特性的实验[J]. 航空动力学报, 2005, 20(3):444-449.WANG Suo-fang, LYU Hai-feng. Numerical analysis of flow and experimental investigation of labyrinth sealing characteristics at rotational and static states[J]. Journal of Aerospace Power, 2005, 20(3):444-449.(in Chinese)

[16] 吴丁毅. 两类常用篦齿密封和临界特性的分析与比较[J]. 航空动力学报, 1997,12(4):397-400.WU Ding-yi. Two types of commonly used grate tooth seal and critical features analysis and comparison[J]. Journal of Aerospace Power, 1997,12(4):397-400.(in Chinese)

[17] 朱高涛, 刘卫华. 迷宫密封泄漏量计算方法的分析[J]. 润滑与密封, 2006(4):123-126.ZHU Gao-tao, LIU Wei-hua. Analysis of calculational methods on leakage for labyrinth seals[J]. Lubrication Engineering, 2006(4):123-126.(in Chinese)

Study of Leakage Flow Boundary Model-based Sealing Labyrinth Analysis Method

FU Xin, CAO Yong-hua, ZHANG Yi-bin, ZHU Chao

(College of Energy and Power Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, Jiangsu, China)

In view of the complex structure of labyrinth channel, changing sealing gap and a large amount of grids in numerical simulation calculation domain, a high-speed straight-through sealing labyrinth structure adopting different sealing configuration parameters is investigated. A labyrinth leakage flow boundary model is established based on test results, which can reveal the effects of environmental parameters and sealing configuration parameters on sealing property. The results show that the proposed model can be used to repeat the experimental rule and reliably simulate the labyrinth leakage flow in multistage compressor. The calculated sresult shows that 0.5% flow leakage would result in decreasing the flow, pressure ratio and efficiency of a three-stage compressor by 1.4%, 0.3% and 1.1%, respectively. Key words: propulsion system of aviation and aerospace; sealing labyrinth; high speed experiment; leakage flow boundary model; numerical simulation

2016-06-29

航空推进技术验证计划项目(APTD-0302-01)

傅鑫(1979—), 男, 副研究员。E-mail:fu_xin@nuaa.edu.cn

V231.3

A

1000-1093(2017)04-0824-09

10.3969/j.issn.1000-1093.2017.04.026