方形容器爆燃泄放过程中的压力特性实验研究

2017-04-25赵天辉高康华王明洋李斌孙松郭强

赵天辉, 高康华, 王明洋, 李斌, 孙松, 郭强

(1.解放军理工大学 爆炸冲击防灾减灾国家重点实验室, 江苏 南京 210007; 2.南京理工大学 化工学院, 江苏 南京 210094)

方形容器爆燃泄放过程中的压力特性实验研究

赵天辉1, 高康华1, 王明洋1, 李斌2, 孙松1, 郭强1

(1.解放军理工大学 爆炸冲击防灾减灾国家重点实验室, 江苏 南京 210007; 2.南京理工大学 化工学院, 江苏 南京 210094)

对乙烯- 空气预混气体在一端开口的方形容器内泄爆过程进行了实验研究,分析了泄爆面积、泄爆压力和气体浓度对泄爆过程中压力发展和分布特性的影响,结合容器内压力峰值的变化对现有经验公式进行了讨论。结果表明:小面积泄爆时容器内压力出现明显的双峰值现象,且气体浓度主要影响第2个峰值的大小;大面积泄爆时气体浓度对压力峰值影响较小;泄爆面积较小且容器内预混气体接近最佳浓度时方形容器内压力分布梯度明显,远离最佳浓度或泄爆面积较大时容器内压力分布均匀;经验公式计算值与实验值之间的误差随工况变化很大。研究结论为方形容器和建筑物泄爆安全设计提供参考。

爆炸力学; 爆燃泄放; 泄爆面积; 压力分布; 气体浓度

0 引言

可燃气体由于其清洁、高能、可再生等优势已经成为工业生产和生活中最为重要的能源之一。相应的,燃气爆炸事故也成为人民生命财产安全的重要威胁。泄爆是一种通过预先设计的结构,将密闭容器、建筑物内等因燃烧爆炸导致的内部高压迅速释放,降低事故破坏程度的有效措施[1-2]。文献[3-4]基于大量实验研究与结果分析,先后提出了相应的爆燃泄放设计规范,但由于气体爆燃是复杂的化学反应过程,爆燃超压受到气体种类、点火位置、气体浓度、点火能量、空间形状、尺寸、泄爆面积、泄爆压力等诸多因素的影响[5-7],相关规范的通用性和适用性都不能令人满意[8]。

目前国内外相关的研究主要集中在球体、柱体、立方体等典型形状容器。胡俊等[9]对底部中心点火的柱形容器内爆燃泄放的压力发展与火焰传播特性进行了实验研究,利用等容燃烧压力上升曲线与泄爆容器内压力下降速率曲线的比较分析泄爆过程中容器内压力变化的原因。Rasbash[10]通过体积介于0.009 m3和0.9 m3之间的长方体和圆柱体容器内的爆燃实验结果得到了压力与泄爆面积、泄爆压力等因素的关联公式,在文献[11]中又对此公式进行了修正,考虑了可燃混合物的层流燃烧速度和惯性泄爆装置的效应;Molkov[12]利用修正系数表征流出的气体与内部燃烧气体之间的相互作用,并将其结果与美国消防协会NFPA68《爆燃泄压防爆标准》进行了比较。但由于这些经验公式都是基于不同的实验数据拟合得到的,考虑的因素不尽相同,因此在应用于不同形状的容器时,其效果不能令人满意,文献[8]中详尽的比较结果证明了这一点,部分公式的结果偏差甚至达到几百倍。Bradley等[5]基于质量守恒、理想气体状态方程等建立了一种比较简单、实用的数学模型,该模型根据喷嘴的等熵公式计算泄放气体通过泄放口的流速,但由于真实泄放过程还要考虑燃烧不稳定性以及泄放扰动等因素,理论结果与实验数据相差较大。目前的实验观测成果及理论研究方法并不能准确预测大体积方形容器爆燃泄放过程中的压力变化特点,因此基本的实验研究是非常必要的。

本文针对方形容器内乙烯- 空气预混气体爆燃泄放压力发展规律进行了实验研究。主要内容包括:为方形容器内爆燃泄放提供基本实验数据;研究泄爆面积、泄爆压力、气体浓度对爆燃泄放过程中荷载形式、压力峰值的影响,分析容器内不同位置处的压力差异及可能的机理,以期为相似形状的容器或建筑物泄爆研究提供合理的模型。

1 实验装置与实验步骤

泄爆实验系统由配气系统、方形爆炸容器、点火控制系统、监测与数据采集系统构成,如图1所示。

图1 实验装置示意图Fig.1 Schematic diagram of experimental setup

方形泄爆容器设计压力1 MPa,尺寸为2 m×1.2 m×0.6 m,壁厚10 mm. 爆炸容器一端为敞开的用于安装泄爆结构的卡箍式法兰盘,通过密封设计保证泄爆结构安装后密封性良好。泄爆口根据需要用塑料膜或易碎泄爆板封闭。通过改变泄爆板厚度改变泄爆压力,表1中泄爆压力均为化学计量比浓度下该泄爆板实际断裂时刻容器内压力,通过板跨中粘贴应变片观测电路变化得到。泄爆口为长方形,通过改变挡板的孔口面积来改变泄爆面积。另一端安装有点火系统。实验介质为乙烯- 空气混合物,利用进出气系统和真空压力表采用先抽空气形成负压,再进乙烯调节压力至0 MPa的方法控制气体浓度;通过24 V直流电源供电达到电阻丝加热,引燃容器内部气体混合物的方法进行点火。1号、2号测点采用压电式压力传感器,置于容器上壁,分别距左侧端口1.2 m、0.1 m,采样频率200 kHz;高速摄影拍摄速度为1 000帧/s.

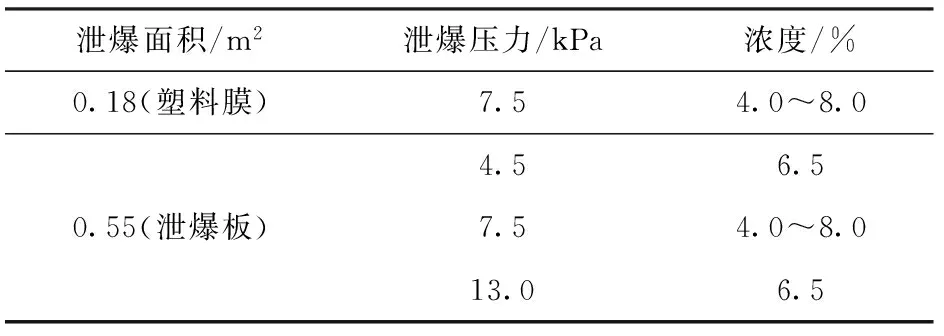

实验内容及条件见表1.

表1 实验内容及条件

2 实验结果与分析

2.1 不同泄爆面积条件下的容器内压力变化

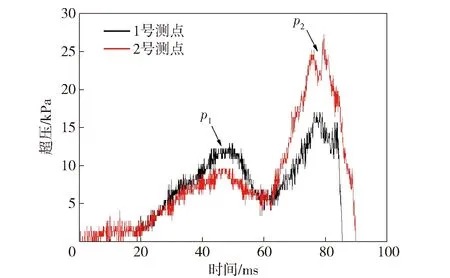

图2为浓度8.0%的乙烯- 空气混合气点火之后容器内爆燃泄放压力曲线。A表示泄爆面积,为0.18 m2. 泄爆压力7.5 kPa,采用塑料膜封堵,模拟容器或者建筑物窗玻璃快速打开的过程。泄爆口打开之前容器内为定容燃烧,两个测点在泄爆过程开始之前的压力曲线几乎完全相同,容器内压力较为均匀。随着压力的上升,容器泄爆口打开,压力上升速率变缓,在第1个小峰值p1附近,两个测点压力出现差异,测点2压力小于测点1,此时泄爆口已经完全打开,压力下降速率大于压力上升速率,容器内压力开始下降,在60 ms左右形成一个小平台,压力上升与下降趋于平衡。随着反应的继续进行,压力再次开始上升,并在80 ms时达到峰值。在压力第2次上升的过程中,测点2压力逐渐大于测点1,并在第2个峰值p2处差异最大。图3为高速摄影观察到的泄爆过程。

图2 容器内压力时程曲线(A=0.18 m2)Fig.2 Overpressure-time history in vessel (A=0.18 m2)

图3 泄爆过程(A=0.18 m2)Fig.3 Deflagration venting process (A=0.18 m2)

乙烯- 空气混合气浓度在8.0%附近的3次实验均出现了相同现象:小面积泄爆时压力峰值较大,靠近泄爆口处压力在p2峰值时刻大于容器腔体内部压力。在实际工程设计中,小面积泄爆的这种现象需要尤其注意,可以对口部附近进行加固设计。

图4为浓度8.0%的乙烯- 空气混合气点火之后容器内爆燃泄放压力曲线,泄爆压力7.5 kPa,泄爆面积0.55 m2,采用泄爆板封堵,模拟建筑物一侧泄爆墙打开的过程。泄爆板断裂(40 ms左右)后压力有短暂小幅下降然后开始上升,50 ms左右压力达到峰值11 kPa. 泄爆口在60 ms左右完全打开,容器内压力开始快速下降,在压力0点附近有微小震荡,一度上升到5 kPa左右再次下降,应是容器内产生负压之后空气进入再度混合燃烧产生的较小峰值。大面积泄爆板封堵泄爆口的压力发展过程中,各个测点压力较为一致,容器内压力变化始终比较均匀。泄爆面积在泄爆板逐渐打开的过程中渐渐增大。此过程中一方面气体排出量不断增大,降压速率渐渐增大;另一方面随着气体再度混合,以及泄爆口打开造成的湍流增强火焰加速等原因,容器内气体反应造成的升压速率不断变化,二者差值也不断变化,因此该阶段容器内压力呈震荡状态[13]。虽然泄爆板打开需要一定的时间,一定程度上增大了压力峰值,但与泄爆面积0.18 m2时相比,压力峰值仍然下降近一半。

图4 容器内压力时程曲线(A=0.55 m2)Fig.4 Overpressure-time history in vessel (A=0.55 m2)

2.2 泄爆压力对泄爆过程容器内压力变化的影响

采用6.5%乙烯- 空气预混气,泄爆压力Pdyn分别为4.5 kPa、7.5 kPa、13.0 kPa,泄爆面积0.55 m2时容器内压力特征值如表2所示,表2中pred为爆燃泄放过程中容器内产生的最大压力[4]。泄爆口全部采用泄爆板封堵。泄爆过程开始之前为等容燃烧阶段,随着压力的发展,泄爆口在不同压力下打开。因为泄爆板是逐渐打开的,容器内压力在泄爆板断裂后均有不同程度的上升。泄爆压力为4.5 kPa和7.5 kPa时,压力上升幅度较小,应是容器内仍处于层流燃烧阶段,气体并未充分反应,压力上升速率较慢时即开始泄放。泄爆压力为13.0 kPa时,反应已经比较充分,火焰面触及容器壁产生气流扰动,燃烧加速,升压速率相对较大,泄爆板打开需要一定时间,因此压力上升幅度相对较大。容器内峰值压力随泄爆压力的增加而增加,在工程设计中,要尤其注意泄爆压力的选取,既要兼顾工程构件的安装、施工、使用等强度要求,又要达到良好的泄爆效果。

表2 改变泄爆压力时容器内压力特征值

2.3 气体浓度对泄爆过程中的容器内压力影响

图5 不同浓度下容器内压力时程曲线(A=0.18 m2)Fig.5 Overpressure-time histories in vessel under different concentrations(A=0.18 m2)

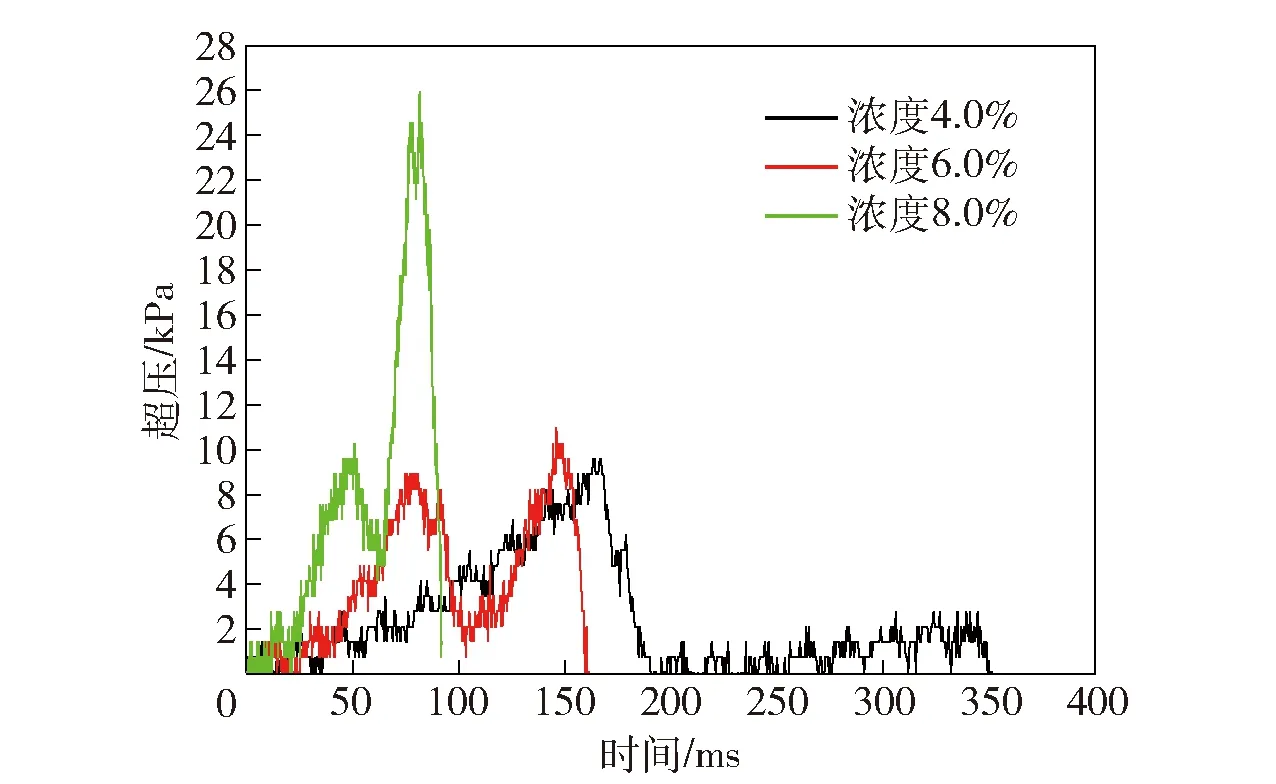

气体浓度是影响爆燃压力的重要因素。图5为泄爆压力7.5 kPa,泄爆面积0.18 m2,改变浓度时容器内2号测点的压力曲线。从图5中可知,浓度在8.0%时的爆炸明显升压时间更短,反应更为剧烈。这与文献[14]中给出的乙烯最佳浓度8.0%相吻合。同时,发现小面积泄爆时,在各个浓度的荷载曲线均有比较明显的峰值p2. 浓度变化时,p1变化很小,改变的主要是p2的大小。低浓度时p2很小,随着浓度增大,在浓度6.0%时p2与p1大小几乎相等。浓度为8.0%时,p2已经远大于p1. 表3为小面积泄爆时各工况下压力特征值。图6为实验得到的乙烯浓度对容器内p1和p2影响示意图。

表3 容器内压力特征值(A=0.18 m2)

图6 p1和p2与浓度曲线(A=0.18 m2,pdyn=7.5 kPa)Fig.6 p1 and p2 vs. concentration (A=0.18 m2,pdyn=7.5 kPa)

图7为泄爆压力7.5 kPa,泄爆面积0.55 m2,改变浓度时容器内的压力曲线。大面积泄爆时各浓度条件下压力均为泄爆口打开后不久立即下降并逐渐趋近于0,容器内最大压力随浓度趋近8.0%略有增加,但幅度较小。随着浓度趋于8.0%,升压时间逐渐缩短。

图7 不同浓度下容器内压力时程曲线(A=0.55 m2)Fig.7 Overpressure-time histories in vessel under different concentrations (A=0.55 m2)

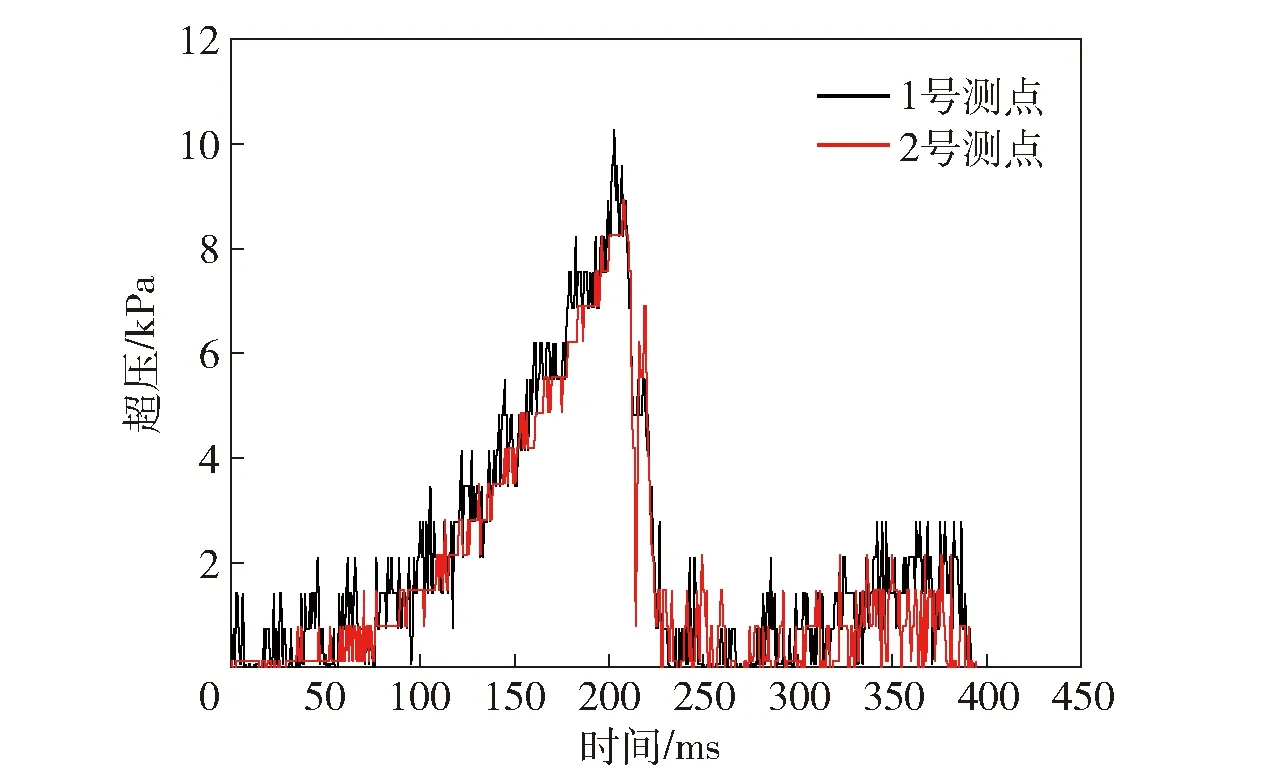

实验中发现,大面积泄爆时容器内各测点压力在本实验浓度范围内均较为一致;小面积泄爆在低浓度时各测点压力比较一致,如图8所示(乙烯浓度c=4.0%)。但是随着浓度趋近8.0%,各测点压力差异开始出现并逐渐变大,并在浓度8.0%时p2处达到差异最大值,如图2所示。因此容器内压力分布不均匀的现象只在小面积泄爆且浓度趋近最佳浓度时较为明显。它应是靠近最佳浓度时,气体燃烧反应剧烈,火焰速度较快,小面积泄爆造成的湍流增强结合容器壁的限制作用产生强烈的气流扰动和不规则的火焰面变形,使得靠近泄爆口处可燃气体得到充分有氧燃烧,容器内产生一定的压力梯度;采用泄爆板大面积泄爆时,一方面泄爆口逐渐打开,湍流增强和火焰加速的效果并不明显,另一方面泄爆口完全打开后气体流量较大,容器内可燃气体没有充分再次混合燃烧即泄放出去,因此容器内压力较为均匀。

图8 容器内压力时程曲线(A=0.18 m2,c=4.0%)Fig.8 Overpressure-time histories in vessel (A=0.18 m2,c=4.0%)

2.4 讨论

压力峰值是工业泄爆设计与事故破坏效应评估的重要指标。文献[15]中通过建筑物开口泄爆实验得到了泄爆压力与内部压力峰值的关系。本文通过实验得到了气体浓度与压力峰值的关系。但是,由于容器体积形状等因素对压力峰值同样影响很大,在实际工程中快速简便地估算压力峰值或者进行泄爆面积的设计,需要选取符合条件的经验公式。本文使用3个比较有代表性的公式进行计算并比较。表4为压力峰值计算结果。

表4 经验公式及计算结果

表4中(1)式为NFPA68中关于泄爆面积设计的推荐公式,结果明显偏于保守。(2)式和(3)式均为实验数据拟合得到的公式,相比(1)式与实验值更为接近。因此,在实际应用中,设计泄爆面积时可以采用NFPA68等设计标准适当加大安全系数;在进行压力峰值或者破坏效应评估时应该选取实验数据拟合的公式进行计算。同时发现,公式计算结果的误差随工况变化很大,本实验中泄爆面积较大时误差相对较小。对于方形容器,在实际工程中要想快速简便的估算压力峰值或者进行泄爆面积的设计,需要对现有经验公式进行一定的修正,或者提出更符合实际条件的压力计算方法。

3 结论

通过方形容器气体爆燃泄放实验研究,得到以下结论:

1)小面积泄爆时,容器内压力均有两个峰值,乙烯浓度主要影响第2个峰值p2的大小;大面积泄爆时浓度主要影响升压时间,对容器内压力峰值影响较小。

2)乙烯接近最佳浓度且泄爆面积较小时,容器内两测点产生较为明显的压力差异,出现p1的时刻泄爆口处压力小于容器内部压力,出现p2的时刻泄爆口处压力大于容器内部压力。

3)经验公式计算值与实验值之间的误差随工况变化很大,目前依然缺乏较为准确的压力峰值计算方法,更多的实验数据是非常必要的。

考虑气体爆炸的实际条件,要正确描述爆燃泄放的复杂过程,需要借助高速光学记录系统以及合理运用数值模拟等手段深入研究容器内流场变化、气体燃烧、火焰面变形等与压力特性变化之间的关联,以期为工程爆燃泄放防护提供更多的理论基础与数据支撑。

References)

[1] Siwek R. Explosion venting technology[J]. Journal of Loss Prevention in the Process Industries, 1996, 9(1):81-90.

[2] Holbrow P, Hawksworth S J, Tyldesley A. Thermal radiation from vented dust explosions[J]. Journal of Loss Prevention in the Process Industries, 2000, 13(6):467-476.

[3] VDI 3673 part 1 pressure venting of dust explosions[S].Berlin:Verein Deutscher Ingenieure,2002.

[4] NFPA68-2013 Standard on explosion protection by deflagration venting[S].Quincy:National Fire Protection Association,2013.

[5] Bradley D, Mitcheson A. The venting of gaseous explosions in spherical vessels[J]. Combustion & Flame, 1978, 32(1):221-255.

[6] Bartknecht W. Explosions:course,prevention,protection[M]. New York:Springer,1981.

[7] Chippett S. Modeling of vented deflagrations[J]. Combustion & Flame, 1984, 55(2):127-140.

[8] Sustek J, Janovsky B. Comparison of empirical and semi-empirical equations for vented gas explosion with experimental data[J]. Journal of Loss Prevention in the Process Industries, 2013, 26(6):1549-1557.

[9] 胡俊, 浦以康, 万士昕, 等.柱形容器开口泄爆过程中压力发展特性的实验研究[J].爆炸与冲击, 2001 , 21(1):47-52 HU Jun,PU Yi-kang,WAN Shi-xin,et al. Experimental investigations of pressure development during explosion vent from cylindrical vessels[J]. Explosion and Shock Waves,2001,21(1):47-52.(in Chinese)

[10] Rasbash D J. The relief of gas and vapor explosions in domestic structures[J].The Structural Engineer, 1969,47(10): 404.

[11] Rasbash D J. Design of an explosion relief system for a building handling liquefied fuel gas[C]∥Symposium Series on Process Industry Hazards. London:Institution of Chemical Engineers,1976:145-156.

[12] Molkov V V.Explosion safety engineering: NFPA 68 and improved vent sizing technology[C]∥Proceedings of 8th International Conference on Interflam. Edinburgh: Interscience Communications,1999: 1129-1134.

[13] 毕明树.气体和粉尘爆炸防治工程学[M]. 北京:化学工业出版社,2012:129-151 BI Ming-shu. Gas and dust explosion prevention engineering [M].Beijing: Chemical Industry Press,2012:129-151.(in Chinese)

[14] 赵衡阳.气体和粉尘爆炸原理[M]北京:北京理工大学出版社,1996. ZHAO Heng-yang. Principle of gas and dust explosion[M]. Beijing: Beijing Institute of Technology Press,1996.(in Chinese)

[15] Bao Q. Effects of gas concentration and venting pressure on overpressure transients during vented explosion of methane-air mixtures[J]. Fuel, 2016, 175(7):40-48.

[16] Yao C. Explosion venting of low-strength equipment and structures[J].Journal of Loss Prevention in the Process Industries,1974,8(1):1-9.

Experimental Study of Pressure Characteristics during Deflagration Venting in a Square Vessel

ZHAO Tian-hui1, GAO Kang-hua1, WANG Ming-yang1, LI Bin2, SUN Song1, GUO Qiang1

(1.State Key Laboratory for Explosion & Impact and Disaster Prevention & Mitigation, PLA University of Science & Technology, Nanjing 210007, Jiangsu, China; 2.School of Chemical Engineering, Nanjing University of Science and Technology,Nanjing 210094, Jiangsu, China)

Experiments were conducted to study the explosion venting process of the ethylene-air mixtures in a square vessel with an open at one end. The influences of venting area,venting pressure and gas concentration on the development and distribution characteristics of pressure in the explosion venting process are studied, and some empirical formulas are discussed with the change of peak pressure in the vessel. Results show that, for small venting area, the pressure shows obvious double peak phenomenon in the vessel, and the gas concentration mainly influences the second peak value; for large venting area, the gas concentration has little influence on the peak pressure; for small venting area and premixed gases closed to optimum concentration, the distribution of gas pressure in the vessel has remarkable gradient, and the distribution of pressure in the vessel is uniform; the error between the calculated value and experimental value varies greatly under different operating conditions.

explosion mechanics; explosion venting; venting area; pressure distribution; gas concentration

2016-07-26

国家自然科学基金青年科学基金项目(51308542)

赵天辉(1993—),男,硕士研究生。E-mail:zth0210@163.com

王明洋(1966—),男,教授,博士生导师。E-mail:wmyrf@163.com

O389

A

1000-1093(2017)04-0722-06

10.3969/j.issn.1000-1093.2017.04.013