浅谈汽车线束轻量化设计

2017-04-25马雷刚

马雷刚

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

浅谈汽车线束轻量化设计

马雷刚

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章针对汽车电气系统中的重要组成部分——汽车线束的轻量化设计进行的探讨。分别从线束布置、接线原理设计、线束的包裹材料选择等几个方面去论证和介绍了汽车线束轻量化设计的一些基本方法,以便后期汽车线束设计人员参考使用。

线束布置;线束;轻量化设计

CLC NO.: U462.2 Document Code: A Article ID: 1671-7988 (2017)07-55-03

引言

随着汽车技术的不断发展,车辆上的各种电子化配置也越来越多,而作为电力和信号的传输通道的线束也越来越复杂。在大力提倡汽车轻量化技术的今天,汽车线束作为不可或缺的汽车部件也同样面对着轻量化的要求。怎样才能在保证功能和可靠性满足的基础上达成线束轻量化的目标?我们来分析一下:

完整的线束总成主要包括:导线、接插件、包裹材料、橡胶帽和扎带等各种线束附件。要想达成线束轻量化的目标,也只能从各方面考虑和设计降低这些组成部分的重量。

根据以往经验,合理的线束布置设计、恰当接线原理设计和线束包裹材料的轻量化选择是汽车线束设计的最常用且行之有效的设计手段。

1)合理布局、优化线束布置:通过线束走向合理布置、电源分配位置和用电器搭铁位置的优化布置,去减少回路所用导线的长度,是降低线束重量最直接和最有效的途径。

2)原理下手、根源挖掘潜力:基础确定发展,优秀的原理设计从根源保证线束简洁、轻便。

3)改善环境、包裹材料降重:良好线束安装环境,安全无忧,可以让线束轻装上阵。

1、线束布置设计轻量化

线束的作用是连接电源与用电器、接地与用电器、及各用电器之间的信号通讯。大家都知道,直线是连接两点之间的最短路径。但线束布置因布局的美观性、固定的可靠性考虑、及周边环境的限制因素不可能让线束中的每个回路,每根导线都以直线布置进行连接,甚至几乎所有的回路都无法实现直线连接。所谓合理的线束布置设计就是通过我们的布置让线束中的大多数的回路少走弯路,以达到缩短回路长度,降低导线用量目的。

1.1 从走向布置方面实现线束的轻量化

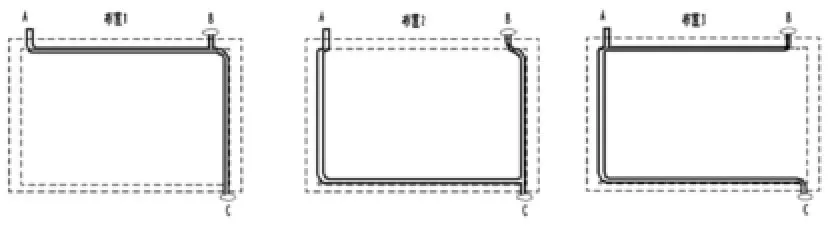

如图1所示,图中A是电源,它需要连接到用电器B和用电器C为用电器,图中的三种方式都可以实现有效的连接。但是布置1明显比布置2和3回路更短。

图1 三种不同的线束走向布置

某重型卡车的底盘线束总成,在进行线束走向的优化布置设计修改以后,重量大幅度降低,效果明显。

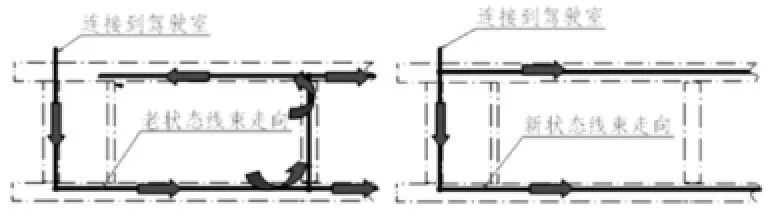

图2 某重卡底盘线束布置优化前后状态对比

图3 某重卡底盘线束布置优化前后实物状态对比

图4 两种状态线束重量对比

该重卡车型的底盘线束总成重量从优化前的11.7kg,布置优化后降低为6.52kg。

1.2 从电源点和接地点的布置方面实现线束的轻量化

线束就是电流传输的载体,其回路通俗意义上的分类可分为电源线、地线、信号线。而对电源点和接地点的合理布置,可以使线束中的电源线、地线长度有效降低,从而实现降低线束重量的目的。

如图5所示,这是一个常见的卡车电器盒及搭铁点的布置示意图,该图中总电源、电器盒1、电器盒2、及分布在各处的搭铁点和各用电器。电器盒1和2均可取电。当对用电器1进行供电和接地设计时,电器盒2作为供电点,搭铁点1作为接地点进行电源分配和接地设计,就会使得用电器1的电源线和地线非常短。从而有效支撑线束轻量化设计目标的实现。

图5 某车型电器盒及搭铁点布置示意图

2、接线原理设计轻量化

接线原理设计是线束设计的源头,优秀的原理设计不仅可以提升整个电气系统的可靠性,也会从源头依据上为线束的简洁和降重提供保证。下面关于某小灯系统设计原理的局部调整案例将直观的展示接线原理设计轻量化的成果。

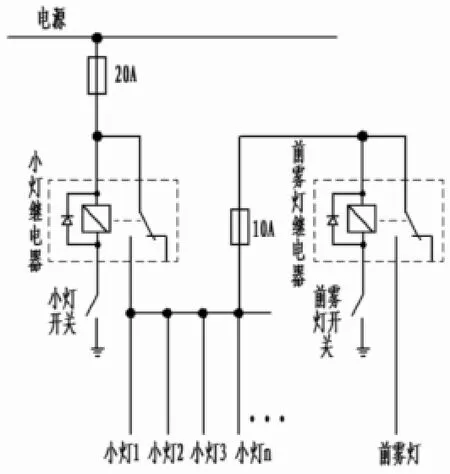

图6 某小灯系统接线原理(方案1)

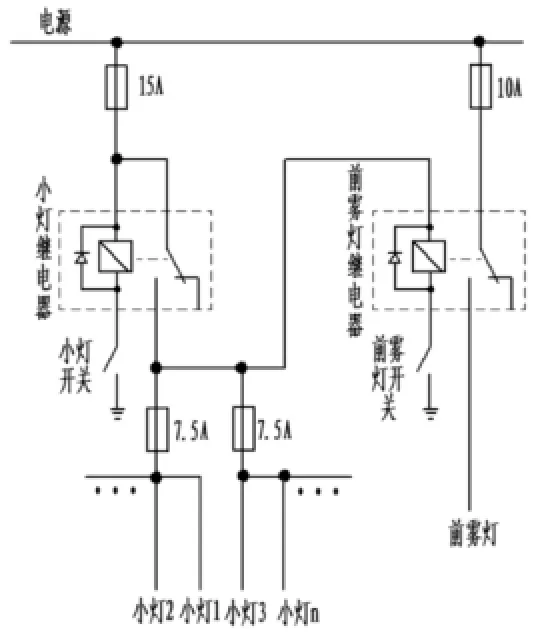

图7 某小灯系统接线原理(方案2)

汽车灯光系统里的小灯系统是个用电器非常多的系统,包括车辆各个位置的示廓灯、示高灯、及仪表台各处开关、面板等的背光,且与雾灯等控制有关联关系。整车小灯功能输出电源下挂回路不少于30个,甚至更多(根据配置不同有变化)。为实现其功能我们可以设计如图6所示的方案1方式的电源分配及连接,也可以设计图7所示的方案2方式的电源分配及连接。根据保险丝容量和导线截面载流匹配关系,线束安全设计要求方案1中的所有小灯功能输出电源下挂回路的导线截面积选择须不低于1.5mm2。而图7所示的方案2,则只需所有小灯功能输出电源下挂回路所用导线截面积不低于0.5 mm2就可满足安全设计的要求。这样以来线束中30个以上的回路因导线截面规格变小所减轻的重量和降低成本远大于增加两个保险丝的所增加的重量和成本。

在原理中让更多的信号通过CAN总线传输,及控制器对信号就近采集方式会在减少传感器的使用数量的同时,也会减少整车线束中信号回路数量及缩短信号回路的长度。

3、线束包裹材料选择轻量化

线束常用的包裹材料有:PCV胶带、PVC套管、绒布胶带、耐磨革、波纹管、耐磨布等。而这些材料的使用方式又分为:全包裹、花包、密包、间隔包等。通过这些包裹对线束进行外形约束,同时也增强线束的耐磨、隔热、降噪等特性。比如发动机线束,我们通常先对其进行PVC胶带花包,再进行波纹管外包裹。

线束包裹材料是线束总成的重要组成部分,同时它也是在线束重量的组成部分,比如发动机线束,其包裹材料几乎占用线束重量的20%。如果我们能有效的改善线束布置位置的周边环境,那么就可以选择一些更轻的,无防护功能的包裹方式,从而实现线束的冬装换夏装,促进轻量化目标实现。

4、小结

上面的介绍和探讨告诉我们,线束布置设计轻量化、接线原理设计轻量化、线束包裹材料选择轻量化,是三种非常有效、易操作的汽车线束轻量化设计方法。当然还有一些其它的方法可以使我们的方案更完善,比如轻量化接插件的选用,轻质线材的选用,电气系统电压等级提高等。这些方法也都能为线束的轻量化发挥重要作用。总之,怎样用更少更细的导线、更少更轻的插件、更少更轻的包裹材料实现线束功能的安全可靠,是我们汽车线束轻量化设计的目标。而造出更智能、更安全、更可靠、更经济、更环保的汽车产品是我们的终极目标。

[1] 黄孟涛.汽车电气设备.第7版,北京市:唐云岐.2003.P234-254.

Analysis of the Lightweight Design of Automotive Wiring Harness

Ma Leigang

( Anhui Jianghuai Automobile Corp., Ltd., Anhui Hefei 230601 )

The lightweight design of automotive wiring harness that is an important part of automotive electric system is discussed in this paper. Some basic methods for lightweight design of automotive wiring harness are demonstrated and discussed from the aspects of wiring harness layout, wiring principle design, and the selection of the material of the wiring harness。Refer to the later automotive wiring harness Designer.

Wiring harness; Harness; Lightweight design

U462.2

:A

::1671-7988 (2017)07-55-03

马雷刚,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2017.07.024