金层和银层铟基焊料钎焊界面组织性能研究

2017-04-24杨东升田艳红叶育红

杨东升,张 悦,田艳红,叶育红

(1.中国电子科技集团公司第55研究所,南京 210016;2.哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001)

金层和银层铟基焊料钎焊界面组织性能研究

杨东升1,张 悦2,田艳红2,叶育红1

(1.中国电子科技集团公司第55研究所,南京 210016;2.哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001)

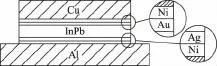

对In40Pb60的铟基近共晶钎料钎焊金属基板钎焊界面(即Cu/Ni/Au/InPb/Ag/Ni/Al结构)进行研究。分析钎焊界面焊点处显微结构及各层成分及厚度,对钎焊焊点进行高温老化,利用SEM对焊点钎料成分与界面形成的金属间化合物进行检测,并进行剪切力学性能测试。结果表明,短时间的老化后焊点AuIn2和AgIn2金属间化合物的生成使得焊点力学性能有一定提高,但IMC层不宜过厚,厚度过大焊点的剪切性能会随老化的推进略有下降,应该控制脆性物质的生成使得焊点力学性能达到最高。

In基焊料;金属间化合物;剪切性能;可靠性

1 引言

航天及军用电子器件对可靠性有更高的要求,电子器件内部焊点的可靠性至关重要[1]。由于软钎焊的诸多优点,以Sn基合金(如Sn-Pb、Sn-Ag-Cu等)为代表的软钎料广泛应用在电子产品的焊接中。在软钎焊过程中,为了保证电子产品引出端的可焊性,往往在电极或焊盘表面镀金(Au)层。而Au镀层会快速溶解到高温熔融Sn基钎料的内部,与Sn反应生成粗大的Au-Sn金属间化合物层(如AuSn4),影响了焊点的可靠性。与此同时,随着电极或焊盘表面金层的完全溶解,固液相中快速的Au-Sn反应会降低焊点的机械强度并使钎焊工艺的设计变得复杂和困难。

In-Pb钎料由于比Sn-Pb合金钎料有着更好的抗疲劳性能,近年来被广泛应用于军事及航天领域[2]。与Sn基钎料相比,In-Pb合金钎料溶解金层的速度要比Sn基钎料慢得多,因此很好地减缓了对金层的腐蚀效应[3]。从In-Pb的二元合金相图中可以看出,In-Pb二元体系除了在In含量为54wt.%~78wt.%的区间形成游离的α相外,一般均以固溶体形式存在。

电极或焊盘表面的Au镀层在In-Pb钎料中的溶解度远小于在SnPb等Sn基钎料中的溶解度,生成的AuIn2层厚度远小于Sn基钎料中AuSn4的厚度[4]。且较之AuSn4相,AuIn2相理论上具有良好的延展性,但该金属化合物的生成与生长对焊点抗拉强度的影响缺乏系统的研究。

本文利用In40Pb60的铟基近共晶钎料与两种镀层表面(一侧为Cu电镀Ni/Au,另一侧为Al电镀Ni/Ag)的焊点,观察焊点界面组织,并进行高温老化试验,分析老化过程中焊点组织结构和力学性能的变化,考察界面成分及结构演变对力学性能的影响。

2 实验材料及试验方法

本研究选用尺寸为4.3 mm×2.2 mm的In40Pb60近共晶钎料钎焊焊点,镀层界面一侧为Cu电镀Ni/Au,镀层厚度Ni为3~5 μm,Au为2~3 μm;另一侧为Al电镀Ni/Ag,镀层厚度Ni为3~5μm,Ag为1~2μm。焊点采用SST3130型真空热板式回流炉进行焊接。焊接条件为:预热温度150℃,预热时间90 s,温升速率2~3℃/s,回流温度240℃,保温40 s,氮气降温,降温速率约5℃/s。In40Pb60钎料为50 μm厚的焊片形式,焊接后因润湿流淌钎焊层厚度约为30~40 μm。

图1 In40Pb60近共晶钎料钎焊金属基板钎焊界面结构

钎料焊点焊后进行组织观察和高温老化组织生长变化分析,高温老化使用恒温干燥箱在150℃条件下老化1天、4天、9天、16天及25天。老化后焊点截面进行钎料成分及界面金属间化合物SEM及EDX分析,观察界面金属间化合物随老化的进行形貌及界面金属间化合物层厚度的变化,结合焊点的剪切力学数据,分析高温老化对焊点可靠性的影响。

3 试验结果分析

3.1 In40Pb60老化焊点力学性能分析

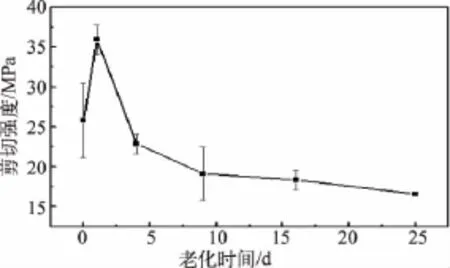

In40Pb60近共晶钎料焊点是将Cu电镀Ni/Au和Al电镀Ni/Ag的金属基板连接在一起,所以影响其强度的因素应该从钎料、Cu/Ni/IMC/InPb近共晶钎料界面及Al/Ni/IMC/InPb近共晶钎料界面来考虑。表1为In40Pb60近共晶焊点未老化和在150℃下老化1天、4天、9天、16天和25天后的剪切强度值,图2为其剪切强度随老化时间的变化趋势曲线。

表1 In40Pb60焊点剪切强度随老化时间变化

可见老化1天的试样抗剪切强度有较大的上升,由老化前的25.79 MPa上升到35.92 MPa。之后,老化到第4天时,剪切强度下降到22.84 MPa,这时的抗剪切强度已经低于没有老化的试样,继续老化试样的剪切强度继续下降。在老化第25天时,试样的剪切强度下降到16.58 MPa,这已经明显低于没有老化的剪切强度了。试样的结果说明老化对于In40Pb60近共晶钎料钎焊焊点的剪切强度影响十分显著。

图2 In40Pb60焊点剪切强度随老化时间的变化

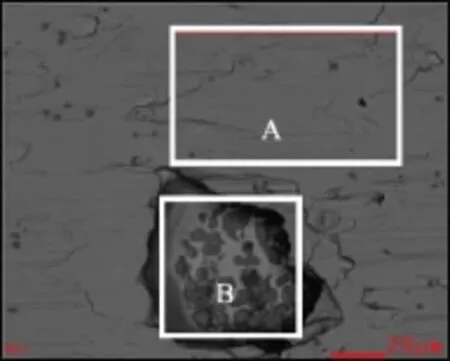

对剪切试样的断口组织进行SEM观察及EDX能谱分析。根据图3及测试结果表2,老化前4天的剪切断口界面的大部分都是在钎料处,这部分的EDX测试结果为83.42 at.%In-2.84 at.%Ni-13.74 at.%Au。界面处由于Au镀层的存在会生成Au-In金属间化合物,断口处可见大部分是在钎料及Cu/Ni/IMC一侧断裂的,金属间化合物为AuIn2和AuIn。虽然大部分断裂位置在钎料和AuIn2以及AuIn化合物处,但也存在一些较深的断裂部位,这一部分存在于另一侧的界面Al/Ni/IMC,金属间化合物为Ag-In金属间化合物Ag3In及AgIn2。对于老化9~25天的试样,发现剪切断口的成分有了较明显的变化,对其断口进行EDX分析,见图4及表3,发现存在了大量的Au-In金属间化合物和Ag-In金属间化合物,说明老化时间延长使得界面的金属间化合物长大并且界面化合物层变厚,IMC的变化严重影响了焊点强度的变化。剪切断口成分中界面成分的增加说明界面IMC的强度性能变差,并低于钎料的强度。

图3 In40Pb60近共晶钎料焊点Cu/Ni/Au/InPb一侧断口SEM照片

表2 In40Pb60近共晶钎料焊点Cu/Ni/Au/InPb一侧断口EDX分析

图4 In40Pb60近共晶焊点Al/Ni/Ag/InPb一侧剪切断口SEM照片

表3 In40Pb60近共晶钎料焊点Al/Ni/Ag/InPb一侧断口EDX分析

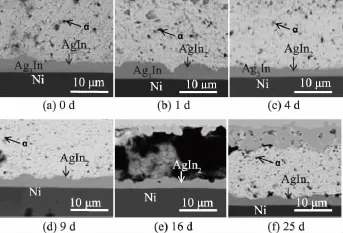

3.2 In40Pb60焊料的Al电镀Ni/Ag界面老化组织分析

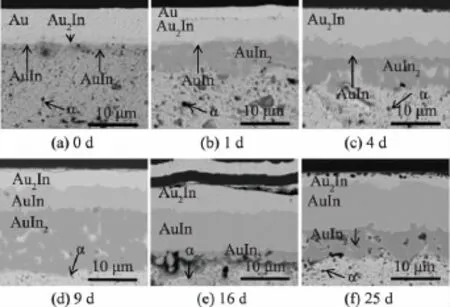

Al电镀Ni/Ag与In40Pb60近共晶钎料界面见图5。从SEM图片汇总可以明显看到,老化前和150℃老化1天和4天的Ni/Ag/InPb界面中,能观察出界线清晰的两种化合物层,老化9天、16天和25天的焊点Ni/Ag/InPb界面处则只能观察到一层金属间化合物;发现在没有开始老化时,界面的Ag层就已经消失,界面的Ag和钎料中的In在Ni镀层和In40Pb60近共晶钎料之间生成Ag-In金属间化合物层,Ag-In化合物层随老化逐渐变厚。

结合EDX测试结果及Ag-In二元相图,对于没有进行老化的试样,如图6所示的Ag-In生成的两层金属间化合物,靠近镀层基板一侧的相原子百分比为68.60at.%In-31.40at.%Ag,靠近In40Pb60近共晶钎料一侧的相原子百分比为31.67at.%In-68.33at.%Ag。两种金属间化合物为Ag3In和AgIn2。

图5 In40Pb60近共晶钎料焊点Al电镀Ni/Ag界面随老化变化情况

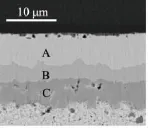

图6 In40Pb60近共晶钎料焊点老化前(0天)Al/Ni/Ag/InPb界面SEM照片

随着老化的进行,Ag和In相互扩散,由钎焊后界面生成的Ag3In相和AgIn2相共同组成的金属间化合物层逐渐全部转化为AgIn2相金属间化合物层。AgIn2化合物具有四方晶系的晶格结构,化学性质相对稳定,并且可以起到类似铝合金表面Al2O3的作用,对In40Pb60近共晶钎料起到一定的保护作用。但AgIn2相是脆性相。当界面处的AgIn2化合物层较厚时,In40Pb60近共晶钎料延展性好的优点就不能得到充分体现,释放热应力的能力也受到了限制。同时,由于化合物AgIn2为脆性相,器件中有热量释放时会产生热膨胀,当封装材料等与AgIn2热膨胀系数相差较大时容易产生应力,严重时会导致封装体破裂,严重影响器件的稳定性。

老化过程中,整个反应过程均在固相内完成,所以采用体扩散控制模型分析生长过程。界面金属间化合物在等温存储过程中的生长,基于Wagner方程的Dybkov方程组,可用以下经验方程来描述,拟合后求出AgIn2的生长速率常数:

式中X为老化时间下IMC层厚度 (μm),X0为老化前IMC层厚度 (μm),D为IMC生长速率常数(μm2/h),t为老化保温时间(μm2/h)。

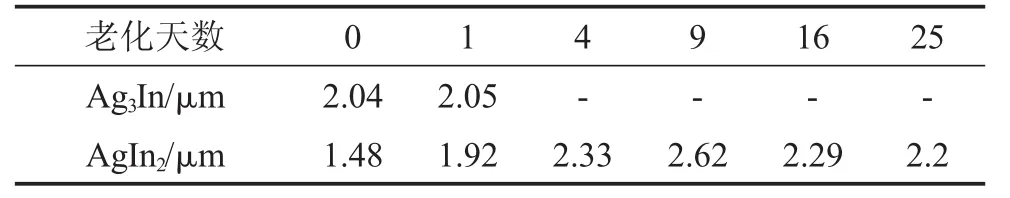

表4 In40Pb60近共晶钎料焊点Al/Ni/Ag/InPb界面IMC厚度随老化变化情况

3.3 In40Pb60焊料的Cu电镀Ni/Au界面老化组织分析

对Cu电镀Ni/Au与In40Pb60近共晶钎料界面进行观察,如图7所示,没有老化的焊点Cu电镀Ni/Au基板一侧界面,只生成薄薄的金属间化合物层,但其内部结构可以明显看出界线分明的3层金属间化合物。由图8及表5,能谱发现界面处生成的3层金属间化合物均为Au-In化合物。3种相的原子百分比依次为:靠近Cu基板一侧33.55%In-60.66%Au-5.79%Cu,中间一层40.66%In-59.34%Au,钎料一侧59.30% In-40.70%Au。所以界面处的3种相依次为Au2In、AuIn和AuIn2。在老化1天后,就可以看到界面的金属间化合物层有非常显著的长大变厚情况,由于靠近Au镀层一侧Au含量较高,靠近In40Pb60近共晶钎料一侧In的含量也较高,所以Au2In和AuIn2两种相的生长比较显著,两相之间的AuIn相生长并不太显著。随着老化的进行,Au2In相继续生长并使得界面处的Au镀层完全溶解耗尽,AuIn2相继续向钎料内部生长,AuIn相也逐渐变厚。

图7 In40Pb60近共晶钎料焊点Cu电镀Ni/Au界面随老化时间变化情况

图8 In40Pb60近共晶钎料焊点老化4天Cu/Ni/Au/InPb界面SEM照片

表5 In40Pb60近共晶钎料焊点老化4天Cu/Ni/Au/InPb界面能谱分析

在老化0~9天(0~216 h)的过程中,对Au-In的界面IMC总厚度进行拟合,IMC厚度同样和t1/2有很好的线性拟合关系,拟合出界面IMC的生长速率常数:

表6 In40Pb60近共晶钎料焊点Cu/Ni/Au/InPb界面IMC厚度随老化变化情况

4 结论

(1)In40Pb60近共晶钎料钎焊Cu电镀Ni/Au和Al电镀Ni/Ag的金属基板焊点,老化条件下老化1天抗剪切强度达到最高,随后随着老化的进行抗剪性能持续下降。老化0~4天剪切断裂主要在钎料内部及基板两侧的金属间化合物处,主要为AuIn2和AuIn及另一侧的AgIn2处,界面金属间化合物的过分生长造成剪切性能下降。

(2)Cu电镀Ni/Au的InPb近共晶钎料焊点,界面主要生成In-Au金属间化合物Au2In、AuIn和AuIn2,在老化过程中逐渐长大,生成的AuIn2化合物向钎料中溶解,使焊点的剪切性能下降。

(3)Al/Ni/Ag的InPb近共晶钎料焊点,界面主要生成In-Ag金属间化合物Ag3In和AgIn2,随着老化的进行Ag3In向脆性相AgIn2转变,使得InPb近共晶焊点的抗剪性能下降。

[1]马丽丽,包生祥,彭晶,杜之波,王艳芳.微波电路中In/Au合金焊点的失效分析[J].电子器件,2007,03:766-769.

[2]Wang C Y,Chen Y C,Lee C C.Directly deposited fluxless lead-indium-gold composite solder Components[J].Hybrids, and Manufacturing Technology,1993,16(8):789-793.

[3]Yost F G.Soldering to gold films,The importance of leadindium alloys[J].Gold Bulletin,1977,10:2-7.

[4]Humpston G,Jacobson D V.Indium Solders[J].Advanced Materials&Processes,2005,10:45-47.

[5]王新宇,田野.低温In-3Ag钎料用于MOEMS的真空密封钎焊[J].焊接技术,2010,10:33-36.

[6]LIU L M,CHUANG T H.Interfacial reactions between liquid indium and Au-deposited substrates[J].Journal of Electronic Materials,2000,20(4):1246-1249.

[7]Jie Lian,Steven Jan Wo Chun.Mechanical behavior of Au-In intermetallics for low temperature solder diffusion bonding[J].J Mater Sci 2009,44:6155-6161.

[8]Pang H L J,Tan K H,Shi X Q.Microstructure and Intermetallic Growth Effects on Shear and Fatigue Strength of Solder Joints Subjected to Thermal Cycling Aging[J]. Materials Science and Engineering,2001(307):42-50.

Study of Microstructural Properties of In-based Solder Joints Interface

YANG Dongsheng1,ZHANG Yue2,TIAN Yanhong2,YE Yuhong1

(1.China Electronics Technology Group Corporation No.55Research Institute,Nanjing210016,China;2.Harbin Institute of Technology,Harbin150001,China)

InPb solders joints interface(Cu/Ni/Au/InPb/Ag/Ni/Al)is briefly analyzed in the paper.The solders microstructure and thickness of composition are analyzed.The solder joints are isothermal aged at high temperature.After aging is the shear mechanics performance test,then the microstructures of the solder joints in the solder joints are observed using SEM.Result shows that after aging for a short period of time,the shear strength of the two kinds of solder joints increases due to the generation of AuIn2and AgIn2.When the IMCs are too thick,shear strength decreases along with the aging test.The formation of the interface intermetallic should be controlled to improve the shear strength of the InPb solder joints.

In-based solder;intermetallic compound;shear strength;reliability

TN305.94

A

1681-1070(2017)04-0012-04

杨东升(1985—),男,工学硕士,主要从事微电子焊接的研究工作。

2016-11-30