高压天然气乙烷回收高效流程

2017-04-24蔡棋成西南石油大学石油与天然气学院

蒋 洪 蔡棋成西南石油大学石油与天然气学院

高压天然气乙烷回收高效流程

蒋 洪 蔡棋成

西南石油大学石油与天然气学院

在对高压凝析气田气回收乙烷及以上组分时,可利用的现有乙烷回收流程存在系统冷量过多、脱甲烷塔气液分离效果差和系统能耗高等问题。在部分干气循环工艺(RSV)的基础上,提出一种高压天然气的乙烷回收高效流程(HPARV)。该流程在RSV工艺的基础上增加了1台高压吸收塔,吸收塔与脱甲烷塔的操作压力相互独立,既保证了较高的乙烷回收率,又降低了外输干气的再压缩功率。HPARV工艺有效解决了传统RSV乙烷回收流程系统能耗高、对高压原料气适应性不强和脱甲烷塔气液分离效率差等问题。研究实例表明,当原料气压力大于7.0 MPa时,HPARV工艺对原料气气质组分变化及原料气压力变化均具有较好的适应性,乙烷回收率高达93%以上。与相同乙烷回收率下的RSV工艺相比,HPARV工艺能大幅度降低乙烷回收装置的综合能耗。

高压天然气 凝液回收 吸收塔 乙烷回收工艺 低温冷凝法

随着凝析气田在世界范围内的开发比例逐年增大,天然气凝液回收得到国内各大油田的重视,并成为各大油田新的经济增长点。目前,国内凝析气田油气处理厂的油气资源尚未得到合理利用,高压凝析气田均未对乙烷产品进行回收,故缺乏凝析气田乙烷回收经验。因此,为了对凝析气田进行高效开发,有效利用油气资源,以提高凝液回收率、降低系统能耗为目标,需要开展对凝析气田乙烷回收高效处理工艺及流程的研究。本研究通过对国外典型乙烷回收流程进行适应性分析,发现可利用的现有乙烷回收流程并不适用于7.0 MPa以上的高压凝析气田气,故在此基础上提出一种针对高压天然气的乙烷回收高效流程,对于推动我国高压凝析气田乙烷回收工艺的发展,实现凝析气田高效、经济开发具有一定意义。

1 国内外乙烷回收流程

由于回收天然气中的乙烷所需要的冷凝温度较低,国内外运行凝液回收装置大都采用膨胀机制冷工艺、外部冷剂循环制冷工艺或冷剂预冷与膨胀机联合制冷的低温分离工艺[1-4]。目前,我国已运行的乙烷回收装置较少,均对油田伴生气进行乙烷回收,而针对压力较高的凝析气尚无乙烷回收装置。由于油田伴生气气质较富,国内油田多数采用液体过冷工艺(Liquid Subcooled Process,以下简称LSP)[5-10]。与常规单级膨胀制冷工艺(Typical Industry-Standard Stage Plant,以下简称ISS)相比,该流程利用原料气过冷所产生的低温液相为脱甲烷塔塔顶提供回流,从而提高乙烷回收率。但由于回流液液相组成较富和原料气中CO2对制冷深度的限制问题,故乙烷回收率一般在85%左右。若要进一步提高乙烷回收率,会造成系统能耗大幅上升[11]。

国外乙烷回收工艺技术较为先进,在节能降耗、提高收率与合理利用油气资源等方面均取得了较为显著的成就[12]。例如美国Ortloff、美国IPSI、英国Costain Oil Gas Process等油气公司开发出了许多乙烷回收工艺。目前,国外应用较广泛的乙烷回收工艺主要有气体过冷工艺(Gas Subcooled Process,以下简称GSP)、部分干气循环工艺(Recycle Split-Vapor process,以下简称RSV工艺)、部分干气再循环强化工艺(Recycle Split-Vapor with Enrichment process,以下简称RSVE工艺)、高压吸收工艺(High Pressure Absorber process,以下简称HPA工艺)和高压吸收冷凝回流工艺(High Pressure Absorber Condensation Reflux process,以下简称HPACR工艺)等[13-17]。其中,RSV工艺采用一股外输干气过冷回流进入脱甲烷塔顶部。该工艺通过调节干气回流量调节乙烷收率,可使乙烷回收率达到较高水平,且对原料气气质适应性也较强。从20世纪90年代末至今,国外已有数10套乙烷回收装置采用RSV工艺[18-19]。

国内外凝液回收装置正朝着增加制冷深度、提高凝液回收率、降低系统能耗、装置大型化、减少投资与增强工艺适应性的方向发展。随着我国天然气工业的发展以及凝液回收关键设备制造水平的提高,国内也开始重视对凝析气田乙烷回收装置的研究建设,以提高气田资源利用率。

2 现行典型乙烷回收流程分析

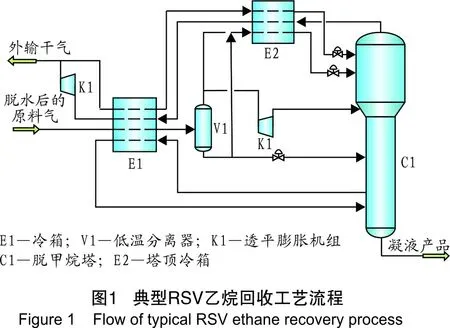

国内外乙烷回收工艺流程种类较多,目前比较具有代表性的高效乙烷回收工艺是美国Ortloff公司的RSV工艺[20-21]。RSV工艺是在GSP工艺的基础上,将外输气压缩机出口的部分高压干气与脱甲烷塔塔顶气换热冷凝后,节流闪蒸进入脱甲烷塔顶部提供回流。回流的外输干气(几乎为纯CH4)可对塔顶气相进行精馏,最大限度地减少乙烷和较重组分在塔顶的损失[22]。该工艺适用于压力大于4.0 MPa的原料气,乙烷回收率高且投资较低,对原料气气质适应性较强[23]。典型的RSV乙烷回收工艺流程如图1所示。

在对RSV工艺进行适应性模拟的过程中发现,随着原料气压力的增加(超过7.0 MPa)和外输气压力要求的升高(大于6.0 MPa),造成外输气再压缩功显著增加和乙烷回收装置系统能耗增加。一个高效经济乙烷回收装置的设计目标,是在保证较高乙烷回收率的前提下,最大程度地降低外输气再压缩功率消耗,这就要求脱甲烷塔在较高的压力下运行。图2为RSV工艺在不同压力下运行时脱甲烷塔塔底液相压力-焓值示意图,当脱甲烷塔操作压力过高,脱甲烷塔气液相易接近临界点A。在临界条件下,脱甲烷塔塔底气液两相焓值相等,热力学性质相似,气液分离效率变差[24]。这会造成凝液装置的乙烷回收率明显下降,达不到预期的高乙烷回收率要求。当脱甲烷塔操作压力超过2.76~3.10 MPa,其塔底温度易高于原料进气温度,脱甲烷塔塔底重沸器负荷升高,需增加外部热源供给,会增加凝液回收装置能耗[25]。同时,脱甲烷塔的建设费用将大幅增加。

因此,脱甲烷塔操作压力不宜过高,适宜的压力为1.38 ~2.76 MPa[26]。在此压力范围内,当原料气进气压力高于7.0 MPa时,原料气通过膨胀机的压降△p(△p=膨胀机入口原料气压力-膨胀机出口原料气压力)比满足乙烷回收率目标所要求的压降大得多,膨胀机组膨胀比过大。这会造成设备投资成本增大、系统冷量过剩、脱甲烷塔塔底重沸器负荷大和系统能耗显著增加等问题。经过上述分析,现行典型乙烷回收工艺并不适用于从高压凝析气中回收乙烷产品。

3 高压天然气的乙烷回收高效流程

为了克服目前乙烷回收工艺在高压进气条件下的不足,降低天然气凝液回收装置的系统能耗,提高现有工艺对不同原料气的适应性。研究吸收了部分干气循环工艺(RSV)的优点,并在该基础上开发出一种针对进气压力高于7.0 MPa的高压天然气乙烷回收工艺,即高压吸收气相回流工艺(High Pressure Absorber Recycle Vapor process,以下简称HPARV工艺)。HPARV工艺流程如图3所示。

由图3可知,HPARV工艺的特征是在RSV工艺的基础上增加了吸收塔C1、小型脱甲烷塔塔顶压缩机K2以及优化了原有流程换热网络。原料气预冷后进入低温分离器,分离出气相过冷后的气液混合物分成两股,一股进入脱甲烷塔上部(约占过冷气相摩尔分数的20%),另一股进入高压吸收塔上部(约占过冷气相摩尔分数的80%)。高压吸收塔塔顶气相回收冷量后增压外输,塔底液相节流过冷后进入脱甲烷塔中部。脱甲烷塔塔顶气相回收冷量后先增压并与高压吸收塔塔顶气相混合,再增压外输。部分外输气循环过冷回流,过冷后的气液混合物分成两股,一股进入脱甲烷塔塔顶提供冷凝回流(约占回流气相摩尔分数的32%),另一股进入高压吸收塔塔顶提供冷凝回流(约占回流气相摩尔分数的68%)。脱甲烷塔塔底低温凝液去脱乙烷塔分馏,得到乙烷产品。

HPARV工艺具有以下优点:

(1) 在RSV工艺的基础上增加了1台高压吸收塔C1。高压吸收塔塔压与脱甲烷塔塔压不能相差太大,否则会增加脱甲烷塔塔顶气压缩机K2的能耗。故控制高压吸收塔C1的压力比脱甲烷塔C2的压力高0.5~1.5 MPa。采用高压吸收塔合理控制低温分离器气相膨胀节流的压降△p,既能保证较高的乙烷回收率,又能将外输气再压缩能耗降到最低。使得脱甲烷塔在较低压力下运行稳定,防止冷量过剩,提高系统对高压原料气气质的适应性。吸收塔与脱甲烷塔的操作压力相互独立,吸收塔压力可根据原料气压力设定。

(2) HPARV工艺具有很高的乙烷回收率。部分外输干气回流换热、过冷后作为塔顶的冷凝回流,分别进入吸收塔和脱甲烷塔顶部。过冷干气对吸收塔与脱甲烷塔塔顶气相进行精馏,最大限度地减少乙烷和重组分在脱甲烷塔和吸收塔塔顶的损失量,有效提高了乙烷回收率。通过调节外输干气回流量可使乙烷回收率达93%以上。

(3) HPARV工艺综合能耗低。设置高压吸收塔能大幅降低脱甲烷塔塔顶气相压缩机K2与外输气压缩机K3的轴功率。流程中大部分低温分离器气相(摩尔分数90%以上)通过膨胀或节流后进入高压吸收塔,仅有少量气相(摩尔分数10%以下)节流调压后进入脱甲烷塔,这部分气相需增压与高压吸收塔塔顶气相混合后去外输气增压单元。与现行乙烷回收工艺相比,HPARV工艺中脱甲烷塔塔顶出来的气相量很少,故脱甲烷塔塔顶压缩机K2能耗低。同时,脱甲烷塔与吸收塔塔顶的混合气的压力较高,可有效降低外输气压缩机K3的能耗。

(4) 对系统换热网络进行优化改进。在典型RSV乙烷回收流程的换热网络上进行优化,HPARV工艺将脱甲烷塔塔底出来的低温凝液产品依次和回流干气、原料气进行换热,有效提高了系统冷热利用率,回收了脱甲烷塔塔底低温凝液产品的冷量。同时,换热能够充分利用原料气的热能,提高凝液产品进入脱乙烷塔的温度,降低脱乙烷塔塔底重沸器负荷,从而降低了系统的综合能耗。当原料气压力低于7.0 MPa时,为了达到较高的乙烷回收率,可降低HPARV工艺吸收塔C1的压力,去除脱甲烷塔塔顶气相压缩机K2,启用吸收塔塔底泵P1。经过简单的改造,HPARV工艺的乙烷回收率仍能达到93%以上。但在原料气压力低于7.0 MPa时,HPARV工艺与RSV工艺相比,流程节能优势不再明显。改造后的HPARV工艺流程见图4。

表1 贫气与富气的气质组成(干基)Table1 Compositionofpoorgasandrichgas(drybasis)y,% 贫气C1C2C3i-C4n-C4i-C5n-C5C688.28837.40741.50150.30030.31030.13010.09010.1502C7C8C9C10C+11N2CO2H2O0.20020.18020.05010.02000.00001.02100.35040.0000富气C1C2C3i-C4n-C4i-C5n-C5C686.19537.26253.15300.66030.61550.13090.08560.1219C7C8C9C10C+11N2CO2H2O0.24420.15500.05420.02210.01940.91480.36530.0000

4 HPARV工艺模拟与分析

通过对典型乙烷回收工艺的模拟分析,在RSV乙烷回收工艺的基础上,提出了高压进气条件下乙烷回收率更高、操作稳定性更强、系统热集成更优的HPARV乙烷回收高效工艺流程。采用HYSYS软件对HPARV工艺进行模拟,通过与RSV工艺进行对比,从高压原料气的气质和压力两个方面对该工艺进行分析评价。

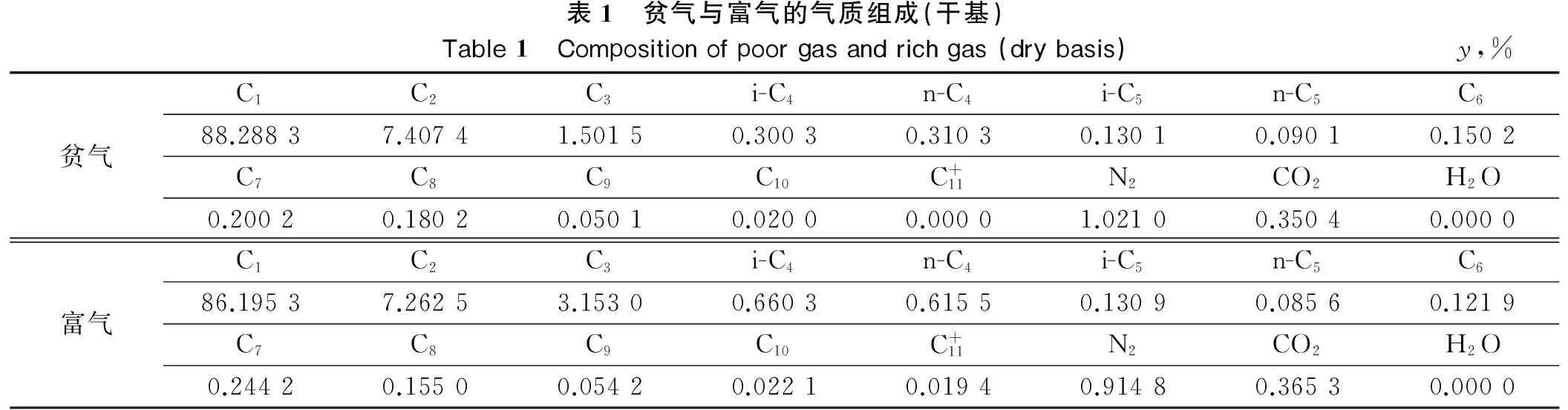

4.1 高效工艺对气质组成的适应性研究

为了研究气质组成对HPARV工艺的影响,采用较贫和较富的两种气质对HPARV工艺进行模拟分析。原料气进处理装置的压力(G)为8.5 MPa,温度40 ℃,处理量400×104m3/d。其中较贫的气质中C3+组分含量相对较少,较富的气质中C3+组分含量相对较多,两种气质组成见表1。

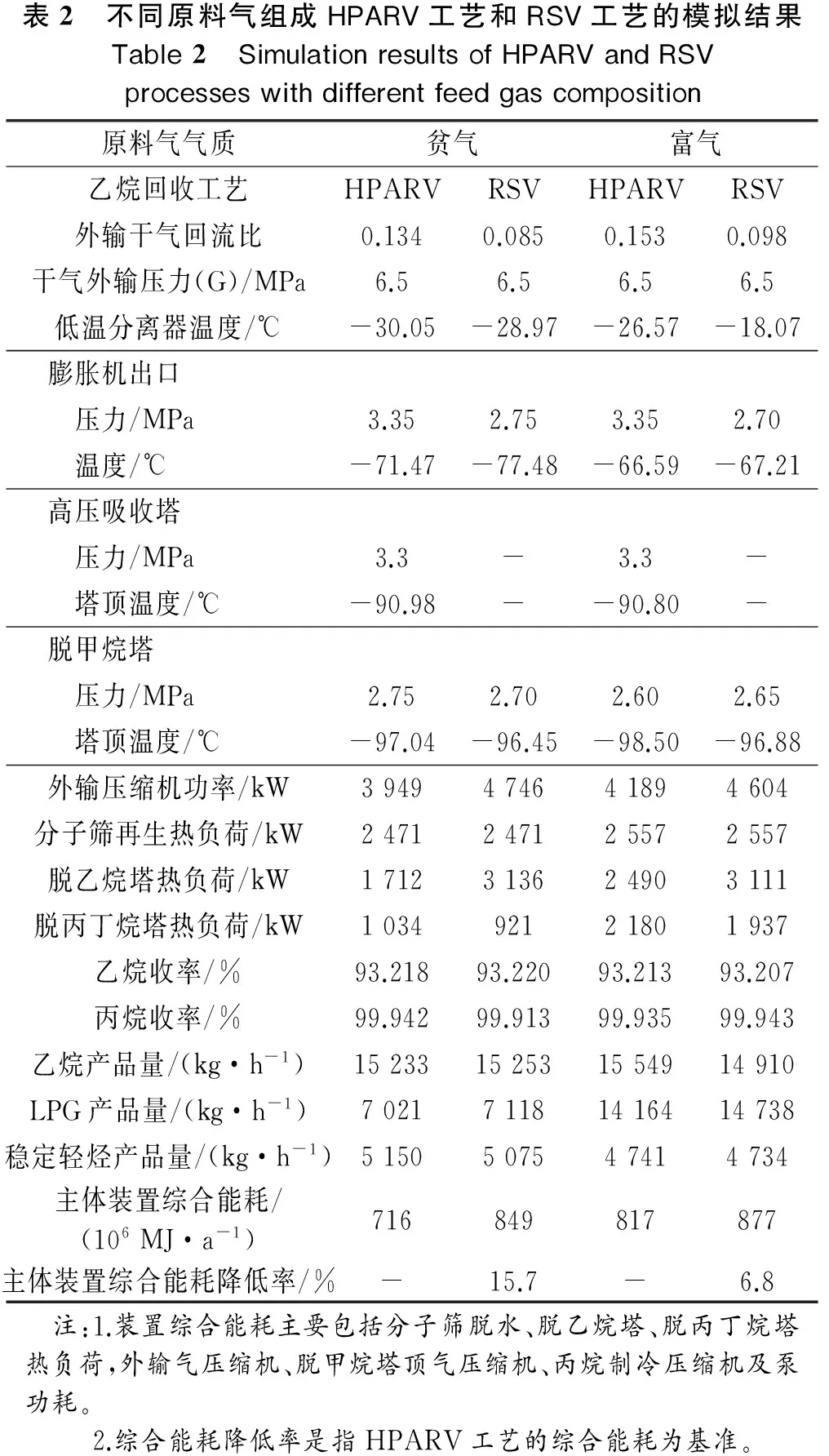

将选定的贫气和富气分别采用HPARV工艺和RSV工艺进行模拟分析。工艺模拟分析计算中的热力学模型选用Peng-Robinson方程,换热器选用板翅式换热器,膨胀机组膨胀端绝热效率为85%,压缩端绝热效率为75%。模拟结果见表2。

由表2可知:①对于较贫气质和较富气质,HPARV工艺均能达到较高的乙烷回收率(93%以上);②当乙烷回收率为93.2%时,较贫气质采用HPARV工艺的主体装置综合能耗与RSV工艺相比降低了15.7%;当乙烷回收率为93.2%时,较富气质采用HPARV工艺的主体装置综合能耗与RSV工艺相比降低了6.8%;③HPARV工艺对原料气气质的适应性较强,对于较贫和较富的高压原料气,HPARV工艺均具有较高的乙烷回收率,与RSV工艺相比,在相同的乙烷回收率下,大幅降低了系统能耗。

表2 不同原料气组成HPARV工艺和RSV工艺的模拟结果Table2 SimulationresultsofHPARVandRSVprocesseswithdifferentfeedgascomposition原料气气质贫气富气乙烷回收工艺HPARVRSVHPARVRSV外输干气回流比0.1340.0850.1530.098干气外输压力(G)/MPa6.56.56.56.5低温分离器温度/℃-30.05-28.97-26.57-18.07膨胀机出口压力/MPa3.352.753.352.70温度/℃-71.47-77.48-66.59-67.21高压吸收塔压力/MPa3.3-3.3-塔顶温度/℃-90.98--90.80-脱甲烷塔压力/MPa2.752.702.602.65塔顶温度/℃-97.04-96.45-98.50-96.88外输压缩机功率/kW3949474641894604分子筛再生热负荷/kW2471247125572557脱乙烷塔热负荷/kW1712313624903111脱丙丁烷塔热负荷/kW103492121801937乙烷收率/%93.21893.22093.21393.207丙烷收率/%99.94299.91399.93599.943乙烷产品量/(kg·h-1)15233152531554914910LPG产品量/(kg·h-1)702171181416414738稳定轻烃产品量/(kg·h-1)5150507547414734主体装置综合能耗/(106MJ·a-1)716849817877主体装置综合能耗降低率/%-15.7-6.8 注:1.装置综合能耗主要包括分子筛脱水、脱乙烷塔、脱丙丁烷塔热负荷,外输气压缩机、脱甲烷塔顶气压缩机、丙烷制冷压缩机及泵功耗。2.综合能耗降低率是指HPARV工艺的综合能耗为基准。

4.2 高效工艺对原料气压力的适应性研究

为了研究原料气压力对HPARV工艺的影响,采用不同压力的较贫原料气对HPARV工艺进行模拟分析。原料气处理量为400×104m3/d,其中较贫原料气气质见表1,干气外输压力为6.5 MPa。当原料气压力分别为6.0~9.0 MPa时,HPARV工艺和RSV工艺的模拟结果对比见表3。

表3 不同压力原料气HPARV工艺和RSV工艺的模拟结果Table3 SimulationresultsofHPARVandRSVprocessesforfeedgasatdifferentpressure原料气压力(G)/MPa6.07.08.09.0原料气温度/℃28.632.736.540.0乙烷回收工艺HPARVRSVHPARVRSVHPARVRSVHPARVRSV低温分离温度/℃-37.00-20.49-31.96-24.86-31.12-24.49-28.85-16.54膨胀机出口压力/MPa2.652.483.052.733.292.753.452.85温度/℃-71.77-61.94-68.88-67.92-70.56-72.42-71.27-70.02高压吸收塔压力/MPa2.6-3.0-3.24-3.4-塔顶温度/℃-96.95--93.36--91.43--90.19-脱甲烷塔压力/MPa2.22.432.462.682.72.72.82.8塔顶温度/℃-103.16-98.95-100.4-96.63-97.76-96.52-96.49-95.84乙烷收率/%93.03193.03093.15393.14993.24393.24293.21393.212丙烷收率/%99.84699.99199.95999.95999.94299.93399.93499.942外输压缩机功率/kW59115843450148864125460237954263分子筛再生热负荷/kW24562456245624562456245624562456脱乙烷塔热负荷/kW19853035204530072188305822083048脱丙丁烷塔热负荷/kW1073808107290910679181060909乙烷产品量/(kg·h-1)1499814734150851496315161150951515115043LPG产品量/(kg·h-1)70467088708571147119716371527238稳定轻烃产品量/(kg·h-1)34773445403040044651460853215238主体装置综合能耗/(106MJ·a-1)849871785857749828714791主体装置综合能耗降低率/%-2.5-8.4-9.5-9.8 注:1.装置综合能耗主要包括分子筛脱水、脱乙烷塔和脱丙丁烷塔热负荷,外输气压缩机、脱甲烷塔塔顶气压缩机、丙烷制冷压缩机及泵的功耗。2.综合能耗降低率是指HPARV工艺的综合能耗为基准。

由表3可知:

(1) 当原料气压力大于7.0 MPa时,通过调整HPARV工艺的高压吸收塔压力和外输干气回流比,HPARV工艺均具有较高的乙烷回收率,高达93%以上。通过调节外输干气回流量,HPARV工艺在6 MPa时仍能达到93%以上,且较RSV工艺的节能效果更好。

(2) 原料气压力分别为7 MPa、8 MPa、9 MPa时,与相同乙烷回收率下的RSV工艺相比,HPARV工艺的装置综合能耗分别降低了8.4%、9.5%及9.8%,节能降耗效果明显。但当原料气压力为6 MPa时,HPARV工艺的装置综合能耗仅比RSV工艺降低了2.5%,说明当原料气压力在7 MPa以下时,采用HPARV工艺不再具有明显的节能优势。

(3) 当原料气压力高于7.0 MPa时,随着原料气压力的升高,HPARV工艺的节能优势越来越显著。

5 结 论

(1) 本研究综合了RSV工艺的优点,利用高压吸收、外输气回流过冷和换热网络技术,开发了HPARV高效乙烷回收工艺-高压吸收气相回流工艺。HPARV工艺具有乙烷回收率高、系统能耗低的优点。

(2) HPARV工艺在RSV工艺的基础上增加了1台高压吸收塔,高压吸收塔压力比脱甲烷塔压力高0.5~1.5 MPa。采用高压吸收塔合理控制低温分离器气相膨胀节流的压降△p,既能保证乙烷回收率,又能提高工艺对原料气气质的适应性,还能将外输气再压缩能耗降到最低。确保脱甲烷塔运行稳定,防止系统冷量过剩。

(3) HPARV工艺特别适用于原料气压力高于7 MPa且原料气气质较贫情况下的高压天然气乙烷回收。在原料气压力高于7.0 MPa且气质较贫时,与相同乙烷回收率下的RSV工艺相比,HPARV工艺的装置综合能耗降低8.0%以上,表明在高压进气条件下,HPARV工艺节能效果显著。

[1] 蒋洪, 何愈歆, 王军. 高压吸收塔工艺回收天然气凝液的模拟分析[J]. 天然气化工(C1化学与化工), 2011, 36(3): 7-11.

[2] 李昱江. 凝析气田天然气处理工艺技术研究[D]. 青岛: 中国石油大学(华东), 2013.

[3] 朱聪, 蒋洪, 雷利. 膨胀机制冷天然气凝液回收流程模拟[J]. 石油与天然气化工, 2005, 34(5): 361-362.

[4] 黄禹忠. 轻烃回收工艺过程模拟研究[D]. 成都: 西南石油学院, 2004.

[5] 黄思宇. 含CO2天然气乙烷回收工艺研究[D]. 成都: 西南石油大学, 2015.

[6] 张勇, 武艳, 范冠军, 等. 大型轻烃回收工艺的应用与优化[J]. 化工时刊, 2007, 21(9): 24-27.

[7] 李建刚. 中原油田第三气体处理厂改扩建工程技术总结[J]. 石油与天然气化工, 2002, 31(2): 63-66.

[8] 王丽贤, 何波, 孙德鹏, 等. 大庆油田轻烃增产潜力分析[C]//中国石油学会第六届青年学术年会论文集. 北京: 石油工业出版社, 2009: 1-4.

[9] 王修康, 张辉, 颜世润, 等. 具有先进深冷工艺技术的大型NGL回收装置[J]. 天然气工业, 2003, 23(6): 133-135.

[10] 于海迎. 油田气深冷技术在大庆油田的应用[J]. 油气田地面工程, 2008, 27(5): 3-4.

[11] 诸林. 天然气加工工程[M]. 2版. 北京: 石油工业出版社, 2008: 259-261.

[12] Ortloff Engineers, Ltd. Ortloff NGL LPG recovery CO2separation and sulfur recovery technologies[EB/OL]. https://www.uop.com/?document=uop-ortloff-ngl-lpg-and-sulfur-recovery-technologies&download=1.

[13] 王遇冬, 王璐. 我国天然气凝液回收工艺的近况与探讨[J]. 石油与天然气化工, 2005, 34(1): 11-13.

[14] MESFIN G, SHUHAIMI M, MOONYONG L. A performance study for representative natural gas liquid (NGL) recovery processes under various feed conditions[C]//Proceedings of the 6th International Conference on Process Systems Engineering. Kuala Lumpur, Computers & Chemical Engineering, 2013: 6.

[15] GETU M, MAHADZIR S, LONG N V D, et al. Techno-economic analysis of potential natural gas liquid (NGL) recovery processes under variations of feed compositions[J]. Chemical Engineering Research and Design, 2013, 91(7): 1272-1283.

[16] PROCESSING H. 2012 Gas Processes Handbook[M]. Houston: Gulf Publishing Company, 2012.

[17] PITMAN R N, HUDSON H M, WILKINSON J D, et al. Next generation processes for NGL/LPG recovery[C]//Presented at the 77th Annual Convention of the Gas Processors Association. Tulsa, OK, United States: Gas Processors Association, 1998.

[18] 扈海莉. YM凝析气田天然气凝液回收流程模拟与优化[D]. 成都: 西南石油大学, 2014.

[19] FOGLIETTA J H, HADDAD H, MOWREY E R, et al. Cryogenic process utilizing high pressure absorber column: US6712880[P]. 2004.

[20] LYNCH J T, MCCANN J P, CARMODY P. Retrofit of the Amerada Hess sea robin plant for very high ethane recovery[C]//Gas Processors Association 84th Annual Convention. San Antonio TX: Gas Processors Association, 2005.

[21] Ortloff Engineers, Ltd. Gas processing plants licensed to use ortloff technology[EB/OL]. (2014-04-18). http://www.ortloff.com/files/GasPPLicAll.pdf.

[22] 蒋洪, 何愈歆, 杨波, 等. 天然气凝液回收工艺RSV流程的模拟与分析[J]. 天然气化工, 2012, 37(2): 65-68.

[23] CAMPBELL R E, WILKINSON J D, HUDSON H M. Hydrocarbon gas processing: US5568737A[P]. 1996-10-29.

[24] 黄思宇, 蒋洪, 巴玺立, 等. 英买天然气处理装置提高丙烷收率工艺改进研究[J]. 石油与天然气化工, 2015, 44(4): 1-7.

[25] ROSS M E, FOGLIETTA J H. Efficient, high recovery of liquids from natural gas utilizing a high pressure absorber[C]//Proceedings of the 81st Annual Convention of the Gas Processors Association. Dallas, Texas, 2002: 12.

[26] Gas Processors Suppliers Association. Engineering Data Book[M]. 13th Ed. Gas Processors Suppliers Association, Canada: Energy Processing, 2012: 423.

High efficiency process of ethane recovery for high-pressure natural gas

Jiang Hong, Cai Qicheng

CollegeofOilandGasEngineering,SouthwestPetroleumUniversity,Chengdu,Sichuan,China

The existing ethane recovery processes have many problems including high cooling capacity of the system, poor gas liquid separation effect and high system energy consumption when the ethane and above components are recovered in the high-pressure condensate gas field. In this paper, a high-pressure natural gas recovery (HPARV) process basing on recycle split-vapor (RSV) process was proposed. Basing on the RSV process, a high-pressure absorber was added to the process. The operating pressure was independent of the absorber and the demethanizer. Accordingly, the higher ethane recovery rate was guaranteed, and the compression power of the transmission dry gas was reduced. The HPARV process of ethane recovery could effectively solve the problems of high energy consumption, poor adaptability to high pressure feed gas and poor gas-liquid separation efficiency of the demethanizer of traditional RSV ethane recovery process system. The study results showed that HPARV ethane recovery process had strong adaptability to the change of feed gas composition and pressure, and the recovery rate of ethane was more than 93% when the gas pressure was greater than 7.0 MPa. The HPARV process could also greatly reduce the comprehensive energy consumption of ethane recovery unit compared with the RSV process which had the same ethane recovery rate.

high-pressure natural gas, condensate recovery, absorber, ethane recovery process, low-temperature condensation method

蒋洪(1965-),男,四川武胜人,西南石油大学石油与天然气工程学院副教授,主要从事油气田凝液回收和含汞污水处理的教学与研究工作。E-mail:jihos@163.com

TE645; TQ028.12

A

10.3969/j.issn.1007-3426.2017.02.002

2016-10-12;编辑:温冬云