过热器减温水改造的经济性及可行性分析

2017-04-24王东辉

王东辉

(白音华金山发电有限公司,内蒙古 锡林郭勒 026200)

过热器减温水改造的经济性及可行性分析

王东辉

(白音华金山发电有限公司,内蒙古 锡林郭勒 026200)

过热器减温水由于结构简单、调温迅速,一直作为主蒸汽温度调节的重要手段。通过对减温水接引方式的改造,分析了改造的可行性及经济性,并针对改造后存在的问题提出了合理化建议。

减温水;比焓;经济性;改造

0 引言

过热器喷水调温系统作为热力系统的重要组成部分,其布置方式将直接影响热力循环的状态,从而对机组的经济性产生较大影响。

过热器减温水按照来源不同,可分为高压加热器(以下简称高加)入口前分流和高加出口后分流给水2种方式。由于第1种方式具有减温水压力高、温度低、调温灵敏、安全性高等特点,所以在汽包锅炉上得以广泛应用。但是该种方式减温水不经过高加,减少了回热抽汽,降低了系统的回热循环效率和锅炉的热交换,增加了冷源损失,使机组的经济性降低[1]。第2种方式因充分利用了回热抽汽,不影响热力循环,若不考虑锅炉内部的微小变化,则机组的经济性较高。白音华金山发电有限公司的过热器减温水的来源设计采用第1种方式,为了提高其经济性,需要对减温水的接引方式进行改造,本文针对改造的可行性及经济性进行分析。

1 设备组成

白音华金山发电有限公司一期工程为2×600 MW亚临界直接空冷燃褐煤火力发电机组,锅炉为北京巴威有限公司生产制造的亚临界参数、一次中间再热、平衡通风、前后墙对冲燃烧、单炉膛自然循环汽包锅炉。锅炉设计燃用高水分、低热值的白音华#4露天矿褐煤。

锅炉过热蒸汽温度的调节采用二级喷水减温方式,再热蒸汽温度的调节主要采用尾部烟气调节挡板进行控制,再热器事故喷水作为辅助调节手段。由于在某些工况下,过热器减温水计算接口压力存在不足的情况,通过给水泵增压与主给水管道增设憋压阀2种方案比选后,最终选择后1种方案,当运行中出现减温水量不足时,即通过关小憋压阀来提高过热器减温水的接口压力,从而保证汽温不超限。

2 改造方案

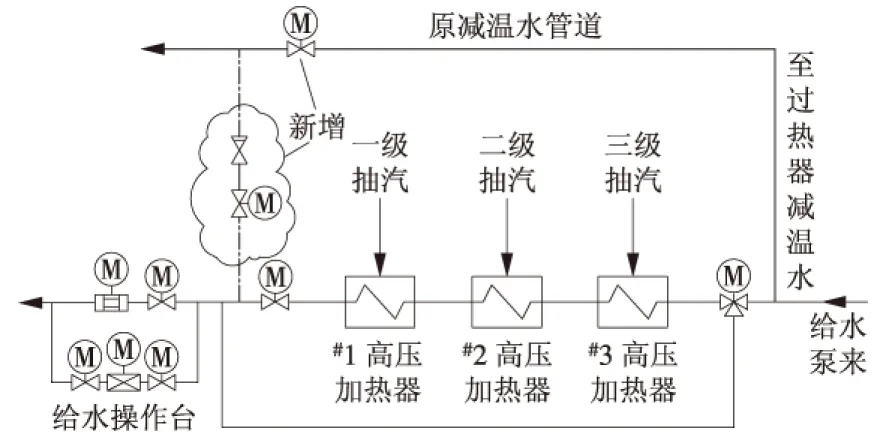

保留原减温水管道,在管道上增装1台电动截止阀,在给水操作台前、#1高加出口电动阀后的主给水管道适当位置开孔,并新增1条管道接至减温水母管,管道规格与原减温水管道相同(ø219mm×28mm),在新增的管道上安装1台电动截止阀及1台逆止阀。2路减温水可通过2个能中停的电动截止阀进行切换,从而满足减温水的各种需求。过热器减温水改造示意如图1所示。

图1 过热器减温水改造示意

因改造后减温水温度升高,重新校核计算过热器减温水系统管道的膨胀及荷载变化情况,增加膨胀弯,更换不符合要求的支座或吊架。

3 经济性分析

根据汽轮机厂提供的汽轮机热耗验收工况(THA)的热平衡图,查询主再热蒸汽、各段抽汽、汽机排汽及给水等的压力、焓、温度各参数,分别计算设计工况下各段抽汽等效比焓及抽汽效率。

3台高加给水吸收的质量能分别为:e1=133.40 kJ/kg,e2=176.44 kJ/kg,e3=159.46 kJ/kg。

#1高加抽汽释放的质量能为e4=2 052.50 kJ/kg,#2高加抽汽释放的质量能为e5=2 128.70kJ/kg。

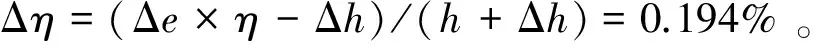

3台高加的抽汽效率分别为:η1= 0.494,η2=0.466,η3=0.327。新蒸汽等效比焓为h=1 188.88 kJ/kg,装置循环效率为η=0.454。

再热汽冷段前排挤1 kg抽汽前、后所引起再热汽质量能分别为:ezr1=470.08 kJ/kg,ezr2=514.40 kJ/kg。

根据#1机组大修后,统计负荷600 MW工况的减温水质量流量为70~110 t/h,选取中间值90 t/h,则过热器减温水的份额为K=5.000%。

新蒸汽等效比焓

循环质量能变化值

装置效率下降值

按#1机组大修后试验热耗(修正后)8 132.00 kJ/(kW·h)计算,影响机组热耗15.80 kJ/(kW·h),导致机组煤耗降低0.64 g/(kW·h)(若按实际热耗计算,节能效果更加明显)。如果该机组按年发电量48.0 TW·h计算,改造后每年将节省3 072 t标准煤。

4 可行性分析

过热器减温水改接后,减温水的温度将升高,水质量流量将增加,压力将降低,削弱了减温效果,对过热汽温控制将会产生不利影响。

通过对#1机组各负荷段的统计分析,发现减温水质量流量较大的情况一般发生在增减负荷较快,煤质较差满负荷的工况。因此,本文选取#1机组600 MW负荷时,煤质最差的某工况,计算改造后减温水质量流量及压力的变化情况,具体参数见表1。

4.1 喷水量变化

减温水改接自高加后,水温由172.0 ℃增加至273.0 ℃,减温水质量流量将相应发生变化。一、二级减温水质量流量计算公式如下

(1)

(2)

式中:qm3为蒸汽质量流量,1 813.60 t/h;qm为减温水质量流量;hjw1为一级减温器前蒸汽比焓,2 932.00 kJ/kg;hjw2为一级减温器后蒸汽比焓,2 760.70 kJ/kg;hjw3为二级减温器前蒸汽比焓,3 025.70 kJ/kg;hjw4为二级减温器后蒸汽比焓,2 971.10 kJ/kg;hjw为减温水比焓(172.0 ℃为733.60 kJ/kg;

表1 600MW工况相关参数

273.0 ℃为1 196.93 kJ/kg)。

减温水质量流量的变化量为改造前、后减温水质量流量的差值,因此,一级减温水质量流量变化量为Δqm1=1 813.60×(2 932.00-2 760.70)/(2 760.70-1 196.93)-1 813.60×(2 932.00 -2 760.70)/(2 760.70-733.60)=45.40 t/h;二级减温水质量流量变化量为1 813.60×(3 025.70-2 971.10)/(2 971.10-1 196.93)-1 813.60×(3 025.70-2 971.10)/(2 971.10 -733.60)=11.70 (t/h)。

A,B两侧一级、二级减温水质量流量理论上需分别增加22.70 t/h和5.85 t/h,减温水调节门的结构特性为等百分比型,根据阀门的调节特性,锅炉过热器减温水系统的管道及阀门按设计工况锅炉最大连续蒸发量(BMCR)的150%选型,减温水质量流量将由106.40 t/h增加为163.50 t/h,增加的减温水质量流量仍在其可调节范围,可以满足要求。

4.2 压力变化

锅炉主给水压力为18.300 MPa,与一级过热器压差为0.964 MPa。

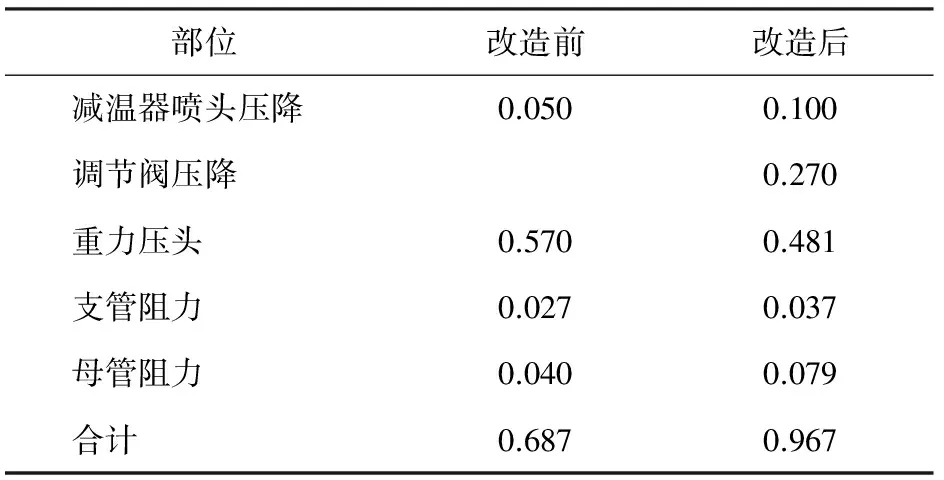

过热器减温水系统阻力主要由重力压差、减温器喷头压差、调节门压差、沿程阻力、弯头阻力,止回阀与截止阀阻力,进出口局部阻力组成[2],其中重力压差占比最大。给水操作台标高18 m,过热器减温器标高81 m,因改造后减温水温度升高,密度减小,重力压差由0.570 MPa降低为0.481 MPa。改造前、后减温水阻力变化见表2。由表2可知,随着减温水流量的增加,各部位的阻力也相应增大,系统改造后,减温水系统总阻力为0.967 MPa,最终的接口压力基本与给水压力持平,因此减温水从高加后接引的接口压力能满足喷水压差要求。

表2 改造前、后减温水阻力变化 MPa

5 存在的问题

(1)因减温水温度升高,管道膨胀量增大,部分有所变动,其中第9,34,43,44点的荷载变化很大,需要重新设计支座;第11点弹簧形式需要2个串联;第38点需要由刚性吊架改为弹性吊架。

(2)增加了喷水调温的惰性,因此需要将减温水闭环调节的比例、积分、微分控制(PID)参数进行更改。

(3)增加了运行人员对过热汽温调节的难度,尤其对于制粉系统突然打粉、高加跳闸等情况,可能存在超温的危险。

6 结束语

通过上述分析,过热器减温水改接是可行的。该方案系统简单,工程量少,费用低,改造后煤耗降低,约2.6年便可收回投资,经济效益显著。同时,还可降低减温水对减温器喷嘴所产生的热应力,提高减温器的使用寿命。

[1]李青,公维平.火力发电厂节能和指标管理技术[M].北京:中国电力出版社,2006.

[2]张红亚.流体力学[M].2版.合肥:安徽科学技术出版社,2005.

(本文责编:刘炳锋)

2016-11-30;

2017-03-09

TK 228

B

1674-1951(2017)03-0044-03

王东辉(1970—),男,内蒙古赤峰人,工程师,从事火力发电厂运行及管理方面的工作(E-mail:nmcfwdh@163.com)。