纤维复合材料在轨道交通中的应用概况

2017-04-23江洪张晓丹刘义鹤

江洪 张晓丹 刘义鹤

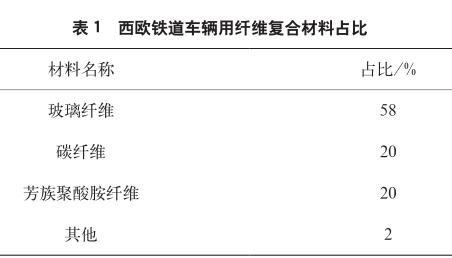

纤维复合材料具有高比强度与刚度、隔热、耐疲劳、阻燃、耐腐蚀、可设计性强等优点,应用于轨道交通是其未来的发展趋势之一,而且随着技术的发展在轨道交通方面的用量将持续上升。从20世纪60年代起,英国、日本、德国将纤维复合材料应用于列车的结构与非结构件上。例如车头前端采用芳纶纤维增强环氧树脂及玻璃钢等。西欧制造铁道车辆用的复合材料及树脂材料占比如表1所示。

一、碳钎维材料

碳纤维是由有机纤维如粘胶纤维、聚丙烯腈纤维或沥青基纤维在保护气氛下热处理碳化成为含碳量90%~100%的纤维。碳纤维复合材料根据基体的不同可以分为以下几类:碳/碳(C/C)复合材料、碳纤维增强树脂基复合材料、碳纤维增强金属基复合材料(CFRM)、碳纤维增强橡胶复合材料、碳纤维增强陶瓷复合材料等。

碳纤维复合材料的比模量与比强度是目前常用材料中最高的,其密度仅为1.5~2g/cm3,为钢的1/4,铝合金的1/2。相比玻璃钢材料,碳纤维复合材料的应用能使质量降低1/5以上,并且在强度、刚度及烟毒性方面都有着显著优势。国内碳纤维材料虽然相较欧美起步较晚,但发展迅速。目前碳纤维增强复合材料在轨道交通领域的使用主要还是在一些零部件,如车体外壳、车头罩、部分高速列车受电弓导流罩、城轨车辆司机室头罩、导流罩及司机台、裙板等。

1.车体外壳

2000年,法国国营铁路公司采用碳纤维增强复合材料(CFRP)材料研发出双层高速列车(TGV)挂车,以及韩国铁道科学研究院于2010年着手研制的运营速度为180km/h的倾斜摆式列车,车体均采用碳纤维三明治复合材料构件铝蜂窝夹芯结构,在复合层中嵌入不锈钢骨架以改善车体的结构刚度,经大型热压罐整体成型得到复合车体。通过此工艺,车体总质量降低了40%,各项性能指标均完全达到设计要求,列车成功投入商业化运营。

2.车头罩

2011年底,中车青岛四方股份有限公司500km/h高速试验车碳纤维复合材料车头罩,采用真空导入工艺用单面模具制成。CFRP和芳纶纤维增强光缆加强芯(KFRP)铺层设计,中间是泡沫夹芯,整体分为上下2个罩体,上下罩体间以凹槽的形式相扣,沟槽的缝隙用橡胶填充,上下连接部位仍使用碳纤维复合材料。

3.转向架

传统的转向架多采用优质碳素钢、低合金低碳高强度钢、耐候钢等制造,用层压方式将碳纤维复合材料叠层结构制成构件的侧梁,采用缠绕成型的方式将碳纤维复合材料制成横梁,这样的转向架整体比普通钢制构架能减轻30%。例如,韩国铁路研究院2011年设计的CFRP地铁转向架、德国HLD-L和HLD-300型转向架等。

4.设备舱

箱型梁结构的弯梁与工字梁结构的横梁是设备舱的主承载结构件。弯梁的断面为矩形,采用CFRP预浸料交叉铺覆设计、采用袋压成型工艺制造,这样的工艺得到的样品成品率较高,制造成本可控。横梁可以采用真空导入的碳纤维复合材料成型方式,与其他金属件的组装方式主要为胶接和铆接;裙板和底板都是次承载结构件,碳纤维复合材料的成型方式可以选用模压工艺,采用弧形芳纶蜂窝夹芯结构;端板也可以选用模压成型工艺,采用带加强筋的平面机构,内部使用单向布铺层,提高端板横纵向性能。无锡威盛新材料科技有限公司在和中车青岛四方股份有限公司等高铁企业合作后,成功研发出低烟雾低毒的阻燃碳纤维复合材料,已经通过英国BS6853轨道车辆材料防火测试标准,為国内首家。此外,该公司生产的碳纤维工字形主承载力结构件已于2015年成功应用于高铁车辆中。日本1999年将CFRP复合材料应用铁道综合技术研究所与东日本客运铁道公司联合研制的CFRP高速列车车顶与E4司机室,每节车厢质量降低了300~500kg,占比达30%,并且在噪声、车体震动以及形变方面都获得大幅改善。在柏林轨道交通展上,日本川崎重工展出的CFRP构架边梁,相比传统材料的金属梁,质量降低了40%,并且结构得到了简化。

5.其他零部件

德国Voith公司研发出的碳纤维增强复合材料过渡车钩,总质量仅为23kg,相比钢铁车钩质量降低了50%。其结构简单紧凑,一个工人即可进行安装。碳纤维刹车片制动噪音低;制动曲线平稳,可接受更多的制动摩擦热冲击;耐磨性好,磨损率低于钢纤维刹车片;耐腐蚀性强。例如,日本新干线、法国的TGV高速列车制动及德国Knoor Brems公司的高速列车碳纤维复合材料盘型制动器。

二、玻璃纤维复合材料

新型玻璃钢材料比传统金属材料密度更低,是钢材的1/4~1/5,铝合金材料的2/3。其机械强度与刚度均高于传统金属材料,并且具有良好的阻燃、隔音性能,得以在轨道交通应用中普及,并迅速发展。表2列举了现阶段轨道交通列车中传统金属材料与玻璃钢材料在室温下的性能对比。

司机室头罩一般采用整体式非饱和聚酯玻璃钢材料的泡沫夹芯结构,与车体采用胶结方式连接。制作工艺为手糊。国内地铁车辆头罩厚度34mm,中间泡沫芯材料厚度25mm,2侧采用玻璃纤维增强复合材料,厚度4.5mm,由玻璃纤维表面毡、短切毡、方格布作为增强材料。玻璃钢面板增强材料有预浸料、纤维布、纤维毡等多种形式,由多层复合制出,力学性质随纤维铺放角度呈现各向异性。

国内地铁客室座椅椅面通常采用不饱和聚酯或酚醛树脂。对比酚醛树脂玻璃钢和不饱和聚酯玻璃钢,可知酚醛树脂玻璃钢力学性能优于聚酯玻璃钢。

接触轨牵引网系统是传统的供电牵引模式,中国北京、武汉、台湾和新加坡等国家和地区也采用了该模式。玻璃钢接触轨防护罩也已经成熟,中材科技膜材料公司研制的城市轨道交通用玻璃钢接触轨防护罩产品性能满足冲击强度≥700J/m,弯曲强度≥350MPa,电击穿强度≥5.5kV/mm,并具备良好的耐燃性。国内地铁还广泛应用玻璃钢材料被制作门立柱罩、司机操纵台、客室侧墙板、受流器等零部件。

瑞士辛德勒公司采用丝缠绕技术制造出玻璃纤维增强塑料整体客车车厢。其专门设计的缠绕机全长25m,有效缠绕长度15m,最大直径3.8m。材料制备速度快,制造仅用了8天时间,相比钢铁材料,使客车总质量降低了10%。意大利ETR500型高速列车,采用了Kevlar芳香族聚酰胺纤维/环氧树脂制成的新型复合材料。对于长时间穿越隧道的列车,司机室则要求用阻燃性酚醛树脂制造。38LeShttle列车穿越英吉利海峡隧道,其司机室重240kg,是最大的手糊型酚醛树脂制品代表。

三、芳纶纤维复合材料

芳纶复合材料具有阻燃、强度高、耐高温、绝艳等级高、耐潮耐腐蚀、物理化学性质稳定等性质。在高速列车的电机、变压器、列车车体、零部件等都获得广泛应用。

1.芳纶纸

芳纶纸极限氧指数>28,阻燃性非常好,不会燃烧,不释放毒气;耐热性好,缩小变压器冷却空间,从而减小变压器尺寸;耐潮,延长电气设备使用寿命。目前我国的烟台民士达特种纸业股份有限公司、上海圣歐集团有限公司等公司都推出了成熟产品,但高端产品仍然被美国杜邦公司垄断。

(1)列车变压器

芳纶纸、纸板可以与R-temp、Midel、硅树脂等一起构成形成耐高温绝缘系统,此种绝缘系统已经在路旁式配电变压器和铁路系统牵引配套设备中得到应用。美国Acela Express高速列车应用了Nomex绝缘系统变压器,和常规变压器相比体积减少了约20%,并且简化了维修工作量,增加了使用的安全性。

在牵引变压器的制造中,采用芳纶绝缘纸代替部分普通绝缘纸,能将变压器容量等级降低,从而减小电气设备的运营成本。

此外,在变压器线圈高温部分采用纸板和芳纶纸形成混合绝缘,其他部分采用纤维素绝缘纸。我国成都铁路供电系统利用13.5MV的混合绝缘整流变压器替代了之前10MV的常规变压器,使得运营成本得到大幅降低。

(2)列车电机

随着我国铁路电器化以及地铁的快速发展,电机电压等级、功率、容量、性能逐步提高,间位芳纶绝缘纸的需求也随着大幅增加。在电动机、发电机等设备中,芳纶纸广泛被用作槽绝缘衬底、楔块顶、中部撑条,导线包纸、相绝缘、整流子V形环、极片等。天津华之阳特种线缆有限公司的新型封闭式电机引接线,结构包含金属导体、外编织层、内编织层和绕包层。其外编织层全部使用芳纶复合材料,满足封闭式电机在高温高压的制冷剂及润滑油环境中使用的要求。

2.芳纶蜂窝夹层材料

芳纶蜂窝夹层材料是利用芳纶纸经过切纸、涂胶、热压、拉伸、叠合、浸胶、定型、切片等工艺制造的材料。将碳纤维面板、玻璃纤维面板、铝板等贴合在芳纶蜂窝表面,可制成芳纶蜂窝夹层材料。美国BART地铁、意大利的ETR-500和德国Thyseen磁悬浮列车均大量采用这种结构。

一般列车内部配件,如车窗内饰板、小便池、水箱、车前头改板等通常由玻璃纤维和阻燃聚酯树脂制造。而芳纶凭借质量轻、易于加工的优势,逐渐在列车内部设备及辅助件上获得应用。

以SM3动车组为原型,意大利已经掌握了CRH5动车组技术,为将Nomex蜂窝夹层材料技术应用到列车内部装饰材料铺路。CRH5型动车的客室墙壁、顶板、车窗等部件都使用的Nomex蜂窝夹层材料。

芳纶蜂窝材料在高速列车的主承载件也获得大量应用。意大利ETR500列车车顶采用碳纤维材料与玻璃纤维织物增强酚醛树脂预浸料制成的夹芯结构面板,并用12.5mm厚的芳纶纤维蜂窝复合材料作为芯材,采用真空袋压和热压罐成型技术制造出了复合材料夹芯结构车顶,相比原来质量减少了约50%。美国佛罗里达迪士尼乐园有轨车在利用复合材料进行重新设计与制造后,载客量获得增加。这种复合材料由碳纤维材料、蜂窝结构、玻璃纤维材料以及环氧酚醛树脂组成,自重降低40%以上,成本比铝材减少了9%。

四、结语

纤维复合材料从小的装饰件到全复合材料的高速列车的应用,表现出巨大的优势及其在轨道交通领域的广泛应用前景。我国的纤维复合材料在为研发高速轨道车辆、提供卫生间、车门等车体设备和配套件的基础上,还要深入开展材料基础技术的研发与产业化工作,以更好促进我国高速轨道交通事业的发展。借助并抓住当前轨道交通繁荣期的契机,我国纤维复合材料必将取得突破。