甲醇厂各单元CO2与N2工况对比

2017-04-22田小庆王志文田小华

田小庆,王志文,田小华

(河南能源化工集团鹤壁煤化工分公司,河南鹤壁 458000)

甲醇厂各单元CO2与N2工况对比

田小庆,王志文,田小华

(河南能源化工集团鹤壁煤化工分公司,河南鹤壁 458000)

介绍了甲醇厂各单元的具体情况,提出了将壳牌气化炉由原来的N2输煤改为CO2输煤。技改完成后,大大优化了甲醇厂各单元的操作工艺,延长变换单元和合成单元的催化剂使用寿命,并成功解决了气化装置堵渣、积灰等问题,装置负荷从不足80%提升至100%,甲醇同比增产35%,壳牌气化炉在线运行突破100 d,精甲醇日产量突破1 842 t,甲醇生产成本下降了40%。

甲醇;壳牌气化炉;二氧化碳;氮气

1 工艺情况简介

河南能源化工集团鹤壁煤化工分公司甲醇厂年产600 kt甲醇,副产6 kt硫酸,采用低水气比耐硫变换、鲁奇公司低温甲醇洗、托普索公司低压甲醇合成、WSA硫回收、天大北洋五塔精馏、普里森膜氢回收等工艺技术。该甲醇厂共分为4个岗位和11个单元,具体情况如下。

CO2压缩机组:两缸四段,主要负责将脱酸单元产生的CO2气体从0.02 MPa加压至5.2 MPa 和8.2 MPa,然后送至气化炉作为煤粉载体。

变换单元:煤气化的下游装置,其目的和作用是将粗煤气中过高含量的CO变换成CO2,同时副产H2,以调整煤气中CO和H2含量;采用宽温耐硫部分变换工艺,选用低水汽比宽温耐硫变换催化剂,具有能耗低的特点。

净化单元:采用鲁奇公司开发的低温甲醇洗工艺,利用甲醇在低温下良好的物理吸收性能,用两步法脱除煤气及变换气中的H2S,COS及CO2等酸性气体。

硫回收单元:将尾气中的H2S和COS转换为质量分数98%的硫酸,同时使尾气排放达到国家标准,并能副产硫酸和中压蒸汽,既环保又节能。本装置采用托普索公司设计的WSA湿接触法硫回收工艺,并采用较成熟的高温热反应和三级催化反应的克劳斯硫回收工艺。

合成单元:采用托普索技术和高效铜基催化剂。由于催化剂对原料气要求严格,所以要先进行精脱硫,气体中硫体积分数在5×10-9以下才能进入甲醇合成塔。甲醇合成塔是本装置的核心设备,为管壳式恒温合成塔,塔直径4 000 mm、管高7 800 mm,管内装填43 m3催化剂,壳侧充满2.7 MPa、230 ℃的沸水,可及时有效移走反应热,使反应在恒温下进行。

甲醇精馏单元:采用天大北洋技术,以填料加塔盘混装为塔内件的三塔+回收塔精馏工艺,它是目前技术较先进、工艺成熟、使用广泛的一种工艺。

氢回收单元:采用大连天邦膜分离器技术,其特点是回收率高、节能,原料气经11根膜分离后,回收率可达90%。

2 技改措施

在壳牌气化炉煤气化制甲醇试生产的过程中,气化煤粉输送采用空分装置所产的高压N2。由于N2为惰性气体,在进入合成单元前无法排出,使得粗煤气中大量的N2被送至甲醇装置;而在甲醇合成工艺中,为了维持整个系统正常生产必须进行惰性气体的放空,便会造成大量有效气体夹带损失。

为实现节能增效,本装置设置了1台离心式CO2压缩机(03机组),并且在CO2汽提塔塔顶放空至03机组进口管线之间增加1根Ф 800 mm的低压N2管线。03机组开车时将N2阀全开,待到03机组三段出口和四段出口气体完全送至气化炉并且运行稳定后,再将Ф 800 mm低压N2阀关小,这样就可将低温甲醇洗单元脱除的CO2加压后送至气化炉,以替代输送煤粉用的N2,节省的N2不但能够以液氮形式外卖,而且CO2回收至气化炉前可实现炉前补碳,增加了系统的总碳量。在甲醇行情不理想的经济环境下,对甲醇装置的优化有明显意义,并且用CO2输煤比N2输煤更符合煤制甲醇的工艺要求。

3 技改前、后对比

3.1 气体成分的变化

N2输煤工况和CO2输煤工况下气体成分分别如表1和表2所示。

表1 N2输煤工况下气体成分(体积分数) %

注: 氢回收渗透气和氢回收非渗透气中φ(CH3OH)分别为9.85×10-6和72.62×10-6,酸脱单元出口φ(H2S)为0.15×10-6,变换单元进口φ(COS)为0.02%

表2 CO2输煤工况下气体成分(体积分数) %

注: 氢回收渗透气和氢回收非渗透气中φ(CH3OH)分别为8.68×10-6和70.37×10-6,酸脱单元出口φ(H2S)为0.09×10-6,变换单元进口φ(COS)为0.03%

从表2可以看出:气化装置采用CO2输送煤粉后,由于CO2本身是系统反应气体,在增加有效气体的同时合成系统惰性气体较少,合成塔反应比较理想,送至氢回收单元弛放气流量也减少至10 000 m3/h以内,从而减少了有效气体的损失。另外,进合成单元的CO2含量升高对合成生产和催化剂保护是有利的,对于铜系催化剂,CO2既有动力学方面的作用又具有化学助剂的作用,归纳起来的有利方面有:①含有一定量的CO2可促进甲醇产率的提高;②提高催化剂的选择性,降低醚类等副反应的发生;③更有利于调节温度,防止超温,延长催化剂的使用寿命;④防止催化剂积炭。但是,合成单元CO2含量升高也有不利的方面,与CO合成甲醇相比,每生成1 kg甲醇要多消耗0.7 m3的H2。

3.2 工艺操作的影响

3.2.1 气化炉N2输煤工况

变换单元气化装置来气温度达172 ℃(设计温度指标为166 ℃),造成变换炉进口气体温度高、催化剂床层温度高,缩短了催化剂的使用寿命。由于气化装置来气温度高,使得变换炉水气比偏高,并且使得CO含量偏低,为了稳定生产需开变换炉大旁路,使部分气体不经变换炉直接进入下一工序,从而增加了酸脱单元的负荷。由于气体中杂质含量较多,增加了酸脱单元甲醇液体中的积灰量,造成各动设备入口过滤器和精馏塔的堵塞,同时由于合成气中N2含量高、CO2含量较少,影响了CO2汽提量,从而使得吸收塔塔温偏高,影响H2S的吸收,造成合成气中H2S含量相对偏高。为了严控操作指标,需要加大再生塔的负荷和增加甲醇外排量,同时由于合成气中的N2含量较高,使得进入合成单元的有效气体含量相对减少,气体放空量达50 000 m3/h(标态),造成了部分有效气体的损失,增加了生产成本,并且由于CO2含量低,造成甲醇合成反应中副反应增多,导致粗甲醇中的乙醇、甲酸甲酯含量增加,从而加重了精馏单元的负荷。

3.2.2 气化炉CO2输煤工况

变换单元来气温度达165 ℃,符合设计指标,降低了各变换炉的入口气体温度,延长了催化剂的使用寿命,并且能够很好地调节各变换炉的水气比,有利于合成单元氢碳比的调节。由于送煤工况的调整,气体成分发生变化,使得酸脱单元吸收塔的温度大幅降低,有利于H2S的吸收,减少了酸脱单元甲醇的外排量,并且大大降低了合成气中H2S含量,保护了合成单元的催化剂,并且使得合成单元的放空量降至9 000 m3/h(标态),有效提高了甲醇产量,降低了能耗。

4 结语

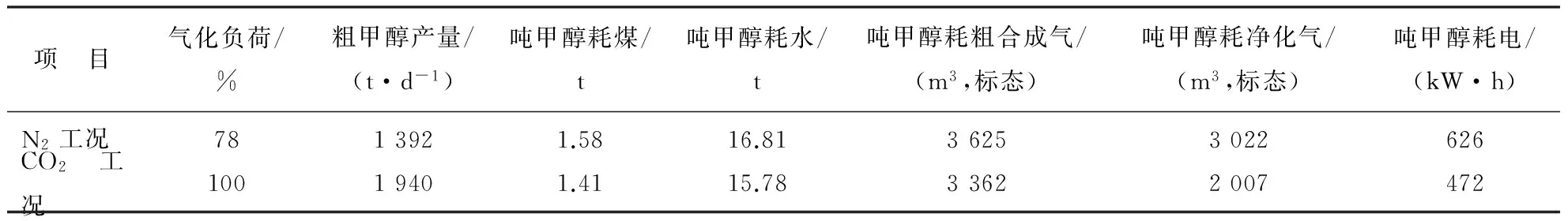

N2输煤工况和CO2输煤工况下能耗对比情况如表3所示。

表3 N2输煤工况和CO2输煤工况下能耗对比情况

通过技改,将壳牌气化炉由原来的N2输煤改为CO2输煤,大大优化了甲醇各单元的操作工艺,延长了变换单元和合成单元的催化剂使用寿命,降低了生产成本,并成功解决了气化装置堵渣、积灰等问题,装置负荷从不足80%提升至100%,甲醇同比增产35%,壳牌气化炉在线运行突破100 d,精甲醇日产量突破1 842 t,甲醇生产成本下降了40%,体现了该工艺的先进性和优越性。

TQ223.12+1

B

1674- 2931(2017)03- 0003- 03

2016- 06- 28)