矿井钢缆皮带效率最优网络控制系统研究

2017-04-22覃光志张宁蒋伟袁兴朱云霞闻平

覃光志+张宁+蒋伟+袁兴+朱云霞+闻平

摘 要:该文针对钢缆皮带主运系统在实际应用中的现状及存在的问题,结合近几年流行起来的工业网络技术,开发了一套基于以太网的钢缆皮带网络控制系统,对整个系统进行了效率最优控制,并解决了网络延时对控制效果的影响。由于钢缆皮带电控系统存在最佳负载,文中通过PLC计算其在不同速度下的最佳负载点,从而确定给煤机的速度,并通过网络控制系统对给煤机速度进行控制。由于网络中存在延时,笔者通过网络化模糊控制器解决了网络延时问题,实现了快速、准确的给煤控制,实现了整个系统的效率最优化。

关键词:钢缆皮带 网络控制 效率最优 网络延时

中图分类号:TD634 文献标识码:A 文章编号:1674-098X(2016)11(b)-0004-03

Abstract:In order to solve the problems of the transport system, this paper develops a network control system with Ethernet based on the industrial network technology. This paper also designs an efficiency optimization strategy for the system, and solves the problem of network-induced delay. The wire rope strap electrical control system has an optimal load point. According to the wire rope straps speed, this paper calculates the optimal load point with PLC, and calculates the speed of loading machines. It controls the speed of loading machines by network control system. Because this system has network-induced delay, this paper solutes this problem by network fuzzy control. This system realizes the quickly and nicety speed control, and realizes the efficiency optimization of the main transport system.

Key Words:Wire rope strap; Network control; Efficiency optimization; Network-induced delay

目前礦井钢缆皮带电控系统基本上是集中式数字控制系统,虽然其自身自动化程度已经较高,但一个矿井有数条安装于井下不同水平的钢缆皮带组再加上转载机和给煤机,相互钢缆皮带间无直接的联、闭锁关系,整个运输系统的自动化程度和运输效率较低。为了提高矿山自动化水平,紧跟世界领先科技,完善和提高钢缆皮带组的自动控制技术,达到减人提效,保证安全、可靠、高效运行的目的,就必须将矿井钢缆皮带组和转载机与给煤机组成一个网络控制系统,最终通过网络控制系统实现基本控制、补偿计算、参数修改、报警、显示、监控、故障诊断、优化以及测、控、管一体化的综合自动化功能。

该文所指的钢缆皮带效率最优网络控制系统是对矿井主运系统各个子系统工作状态进行检测和控制,用可编程控制器取得并分析处理数据的智能控制系统,能够实现煤矿主运系统效率最优化。

1 矿井钢缆皮带网络控制系统的硬件构成

矿用钢缆皮带网络控制系统的构成包含硬件和软件两部分:硬件主要包括3条全数字直流调速拖动的钢缆皮带、1条固定速度的转载皮带、4台变频器给煤机、PLC控制柜、传感器若干及集控室计算机等;软件部分包括PLC控制软件和上位机软件。

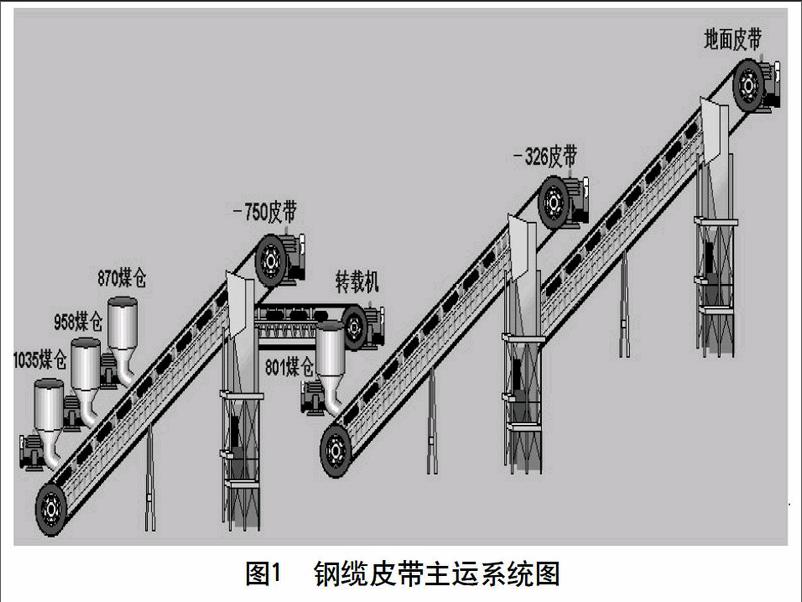

图1为主运系统的结构,其中-750、-326、地面三条皮带为双直流电机400 kW拖动的钢缆皮带,均采用全数字调速电控系统,电控系统为“上位计算机监控+下位多PLC冗余控制+微处理器全数字调节+可控硅整流供电+拖动电机”的控制模式,单条钢缆皮带电控系统的自动化程度很高,其开车方式一般采用手动。每个煤仓配备一台给煤机,给煤机是由一台变频器控制,调节其速度大小可以增加或减少给煤量,在保证皮带不能堆煤的条件下控制皮带负载大小。在-750和-326皮带之间有一条转载皮带,其电机是普通的交流电机,速度是不可控的。

2 钢缆皮带效率最优控制策略

矿井钢缆皮带运输系统是一套很庞大而且复杂的系统,要实现其效率最优调度方案需要考虑皮带速度、煤仓煤量、给煤机速度、转载机是否处于开机状态、皮带是否能堆煤等众多因素。

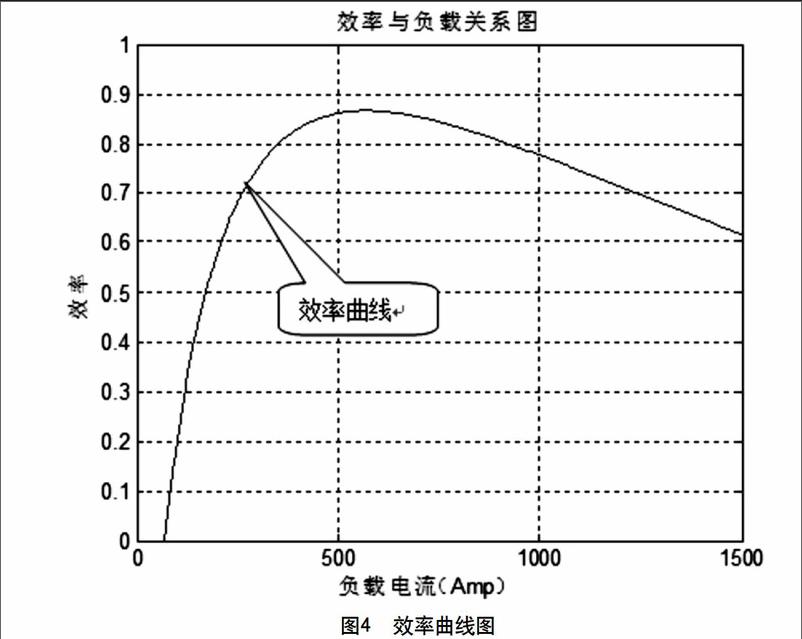

在皮带输送煤炭的过程中,当皮带速度一定时,可以调节负载(即给煤机给煤量)来提高电控系统整体效率。所以要达到效率最优控制,必须调节给煤机量,即调节给煤机速度以达到效率最优。

2.1 -326皮带、给煤机、地面皮带控制规则

当-326皮带和地面皮带运行时,根据控制规则,逆煤流启动,所以先启动地面皮带,当皮带速度大于1 M后启动-326皮带,等皮带速度稳定后,通过上节公式计算皮带最佳负载,然后通过最佳负载计算给煤机给煤量即给煤机速度,最后通过Profibus-DP总线对给煤机速度进行控制(图2)。

2.2 -750皮带、给煤机控制规则

对于-750皮带和给煤机的控制要相对复杂,因为这条皮带运输系统有3个煤仓,每个煤仓煤量有多有少,我们必须根据煤仓煤量来分配3条给煤机的给煤量,否则不但不能达到效率最优,而且会使煤仓运输不平衡,从而降低了运输效率。

首先判断转载机是否开启,如果转载机未开启则皮带与给煤机都不能开启。如果转载机已启动则启动-750皮带,当皮带速度稳定后计算皮带最佳负载量。同时检测各个煤仓的煤量,算出各个煤仓煤量所占比例,根据此比例合理分配给煤机速度。当算出各个给煤机速度后,必须检测此速度是否超出给煤机所能达到的最大速度,如果没有超出则通过网络给出给煤机速度,如果超出必须进行速度重新分配,即把超出的速度分配给别的给煤机,最后再给出给煤机速度(图3)。

3 鋼缆皮带效率最优网络控制系统总体设计

根据现场情况,针对煤矿钢缆皮带运输系统出现的问题,进行了网络控制设计,使用高可靠性PLC控制系统,对钢缆皮带电控系统的效率进行了很好的控制,并利用网络对给煤机给煤量进行调节。针对网络中的网络延时问题,利用模糊化控制策略对给煤机给煤量进行闭环调节,提高了系统的控制精度和可靠性。

考虑皮带运输系统的大滞后特性,直接用负载作为反馈环节进行控制时,由于皮带负载的大滞后特性,使得系统的调节精度降低,而且容易使系统失稳。结合煤矿生产对通拉煤量需求的特点及皮带的运行特性可得如下特点。

(1)皮带负载的调节可以有一定的延时。

(2)皮带负载I与给煤机单位时间的给煤量一次方近似成正比,即皮带负载I与给煤机转速n在一定时段内可以取为正比关系。

根据以上的特点,该系统在给煤量的闭环控制中,采用给煤机的转速反馈来进行皮带负载的实时调节,既解决了系统的失稳问题,又能达到较好的给煤量控制效果。

具体实现思路是:给定皮带负载经速度转换环节后,输出给定的速度信,由速度信和测量所得的速度信进行比较后,得到速度偏差,送入网络化模糊控制器进行计算处理,调节器的输出直接控制变频器的输出,为提高控制精度,加快系统的响应能力,调节器采用参数智能修整的模糊调节控制策略,根据网络延时的预测自动调整比例因子和量化因子等控制参数。所得信号经限幅后进入变频器环节,输出相应的速度,再经给煤机环节,输出相应的给煤量。

当皮带速度一定时,可以通过调整给煤机来调整皮带负载,从而使系统运行在效率最高点,而非运行在其他点,以使该系统的节能效果十分明显(图4)。

4 结语

该文所研究的钢缆皮带效率最优网络控制系统是由3条全数字直流调速拖动的钢缆皮带、一条固定速度的转载皮带、4台给煤机、PLC控制柜、传感器等组成的。在未实现网络控制以前,整个系统是由人工控制的,相互之间的信息传输是靠人或井下电话完成的,这样使得整个系统不能构成一个整体,相互之间的控制不协调,从而导致了系统的效率低下,工人的工作任务繁重,系统如果出现故障不能及时排除,运煤量达不到要求。

为了解决上述问题,该文充分利用了工业以太网技术、PLC技术以及现场总线技术,把整个系统用工业网络连接起来组成一个网络控制系统,从而使煤矿井下运输系统的安全信息、设备的工况信息和控制系统在一个统一的平台上传输,充分提高了矿井生产安全调度水平,实现对煤矿机电设备的远程集中监测与控制,同时利用网络闭环控制,使给煤机的给煤量遵循最佳负载的要求,从而提高整个主运系统的效率。

该系统较好地实现了在调度集控室对钢缆皮带运行状况的实时监控,能够及时监视现场各设备运行参数的状况,一旦现场系统运行有故障可以实时对事故进行相应的保护操作,实现对各段皮带实时、可靠、快速的运行监控效果。

参考文献

[1] 胡道元.信息网络系统集成技术[M].北京:清华大学出版社,1996.

[2] 朱宜存.煤矿智能综合调度系统设计与应用研究[M].徐州:中国矿业大学出版社,2003.

[3] 程晓琳,徐用懋.现场总线控制网络模型与网络集成[J].测控技术,2000(10):28-32.

[4] 徐立鸿.网络化控制的网络性能及稳定性分析[J].控制工程,2002,9(5):113-116.

[5] 冀洪恩.我国煤矿应用自动化技术的现状和发展目标[J].煤矿机电,1997(6):37-40.