电石法氯乙烯生产工艺中汞污染物防治技术

2017-04-21赵学军杨振军张媛华沈文慧

赵学军,杨振军,张媛华,沈文慧

(滨化集团股份有限公司,山东滨州256600)

电石法氯乙烯生产工艺中汞污染物防治技术

赵学军,杨振军,张媛华,沈文慧

(滨化集团股份有限公司,山东滨州256600)

该文阐述了电石法氯乙烯生产工艺中汞污染物的形成过程,介绍了汞污染物的预防措施,分析了废触媒、除汞器废活性炭、含汞废酸以及含汞废碱等含汞污染物的处理技术。

氯乙烯;低汞催化剂;汞污染物;预防措施;减量化;处理技术

1 前言

2015年聚氯乙烯(简称PVC)产能达到2348万t/年,全球产销量仅次于聚乙烯。聚氯乙烯的发展同样带动了原料氯乙烯单体(简称VCM)的飞速发展,由于我国“贫油富煤”的能源特点,以煤炭作为原料的乙炔法VCM在我国得到飞速发展。其中,经过近几年的发展,电石法VCM生产装置在我国占据主要地位,我国以电石法VCM为原料生产的PVC树脂约占PVC树脂总产量的50%[1-2]。同时,我国电石法聚氯乙烯的生产装置在全球聚氯乙烯工业中也占有重要地位。

中国有色金属工业协会副会长兼秘书长贾明星称,“年产量几千万吨PVC的生产离不开汞触媒”。电石法聚氯乙烯生产工艺中汞触媒作催化剂必不可少,这也使其成为汞的消费大户。近几年联合国环保署连续开会讨论汞污染防治的问题,我国“十三五”规划大纲中也明确提出要加强危险废物防治,加大监管执法力度。因此,汞污染物的治理将成为电石法聚氯乙烯发展的瓶颈。

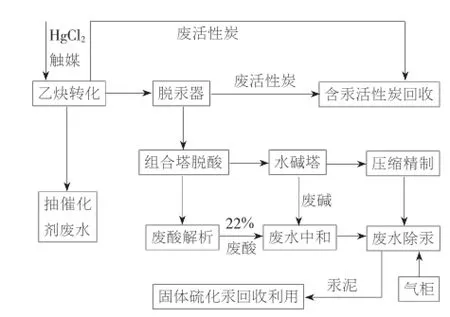

图1 电石法氯乙烯生产工艺中汞污染物的产生过程图

2 汞污染物产生过程

电石法氯乙烯生产工艺中的汞触媒是汞污染的最终来源,并以各种各样的方式流向环境中,电石法氯乙烯生产工艺中汞污染物的产生过程见图1。

2.1 废氯化汞触媒

氯乙烯生产过程中所使用的氯化汞触媒催化剂随着反应时间的延续,催化活性慢慢降低。氯化汞触媒催化剂的寿命一般是1年左右,当活性大幅下降时,就需更换新的触媒。废催化剂中氯化汞的质量分数为3%~5%左右,成为含汞固体废弃物。

2.2 含汞废活性炭

转化器中的反应温度为160~180℃,而氯化汞在温度100℃时就会发生明显的挥发[3],所以粗氯乙烯气体中含有大量的氯化汞蒸气。为防止氯化汞污染,粗氯乙烯气体要经过除汞器处理,除汞器中以活性炭为吸附剂,当吸附达到饱和后,便需要更换吸附剂。吸附饱和的活性炭中含有质量分数为2%~3%的氯化汞,在这一步骤中产生大量的含汞固体废弃物。

2.3 含汞废水

乙炔转化器中的氯化汞触媒失活后,需要通过真空抽卸,在抽卸过程中水环泵产生的废水会被汞污染;水洗塔水洗过程中产生的废水中也含有一定量的汞;含有汞蒸气的VCM气体经冷却后也产生一部分含汞废水。

2.4 含汞废酸

转化器中产生的VCM气体经过除汞器除去大部分的汞,剩余的一部分汞蒸气随着粗VCM气体进入水洗塔形成质量分数为31%的含汞盐酸,含汞盐酸再进入解析塔,解析出来的HCl气体返回反应系统,随着系统运行,有一部分废酸需采出,形成含汞废酸。

2.5 含汞废碱

转化器中产生的VCM气体需经过水洗和碱洗,碱洗塔处理后会产生一部分含汞碱液。

3 汞污染物的预防及减量化

3.1 环保低汞触媒的应用

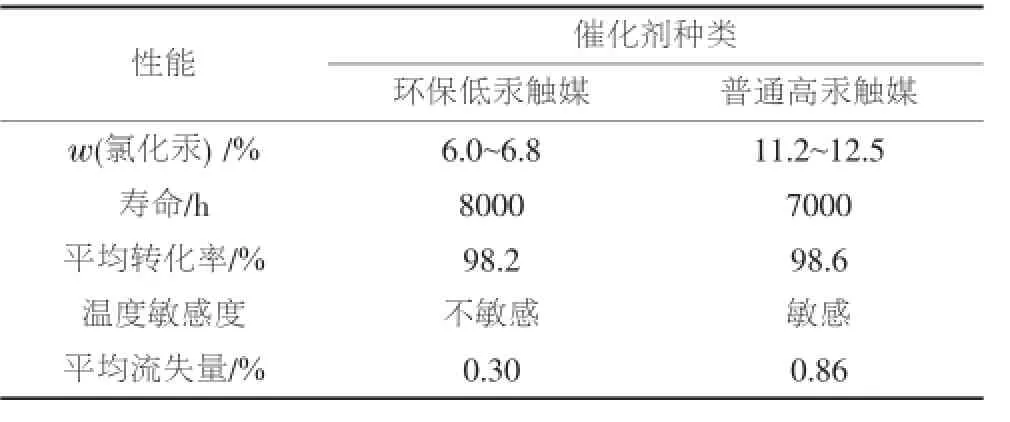

环保低汞触媒氯化汞质量分数在6%左右,但是反应活性、选择性和使用寿命均优于高汞触媒催化剂[4]。环保低汞触媒的应用既降低了生产成本,也减轻了汞污染,2种催化剂的性能比较见表1。

表1 环保低汞触媒和普通高汞触媒性能比较

目前,国内低汞触媒有多家公司在生产,河北盛华化工有限公司低汞触媒的使用率已达到100%。

2013年6月4日,中国氯碱行业协会在北京组织召开了低汞触媒国家标准立项工作研讨会,来自石化联合会标准处和环保处、山东新龙、新疆天业、中泰化学、方大设计院、河北盛华、宜宾天原、宁夏英力特、南开大学、北京龙智达和石家庄科创等单位的相关专家参加了会议。大会强调了低汞触媒对推广和推进汞污染防治工作的重要作用和意义。低汞触媒与高汞触媒效果相当,符合节能减排的政策,随着国家环保政策的不断收紧,应加快其应用步伐。

3.2 无汞催化剂技术

虽然低汞触媒节约了汞资源并降低了汞污染物的排放量,但并没有从根本上解决汞污染的问题,无汞触媒的开发势在必行。

现阶段的无汞催化剂分为固态无汞催化剂和液态无汞催化剂2种。固态无汞催化剂采用活性炭吸附PdCl2、PtCl2、CuCl2、BiCl3等制成[5],固态无汞催化剂虽然有好的活性和选择性,但是其稳定性差、操作温度不易控,并会有飞温现象。同时,固态无汞催化剂因采用贵金属,成本较高,故不适合工业化生产。液态无汞催化剂使反应在均一的液相体系中进行,反应温度控制在200℃以下,温度易于控制,受热均匀,提高了反应效率。但是,液态体系加重了HCl的腐蚀问题,给工业化生产提出了难题。

目前无汞催化剂的开发尚无突破性进展,新型无汞催化剂的开发迫在眉睫,需加大研发力度,尽快开发无汞触媒技术。

3.3 真空抽吸拆卸废催化剂技术

利用真空技术拆卸转化器中失效的含汞催化剂是一种新工艺。从反应器中抽出的催化剂经初级催化剂旋风分离器和催化剂旋风袋过滤器二级分离,催化剂旋风袋过滤器可进一步分离空气中的催化剂尘粒、颗粒和小尘粒,最后由初级旋风旋转阀和二级旋风分离器旋转阀卸入废催化剂桶,寻找有资质的厂家对其进行回收利用;同时,该工艺也可以防止在这个环节产生含汞废水,从而减少了含汞废水的排量,起到减量化的作用。目前常采用控氧干馏法和高效共回收技术来对废触媒和活性炭进行回收、处理[6]。

3.4 新型转化器的开发

传统的乙炔合成VCM反应器为大管径反应器,该反应器的缺点是容易出现热点问题,导致催化剂寿命短且副反应多,反应器的生产能力低。新型反应器为小管径反应器,克服了传统反应器的热点问题,副反应减少,提高了单台反应器的生产能力。

内蒙古海吉公司引进的波兰新型乙炔合成VCM反应器[7],该反应器采用大管径套小空管技术,通空气冷却介质移走反应热,管中发生反应,管外用介质移热,该种设计减少了腐蚀问题,因工艺中没有水洗和碱洗,从而杜绝了酸性废水和碱性废水的产生,并且单台反应器生产能力大,减少了投资成本,实现了经济发展。新型转化器的应用有效地降低了废水和废碱水的排放,节能环保,有利于经济效益的提高。

3.5 含汞废酸的减量化技术

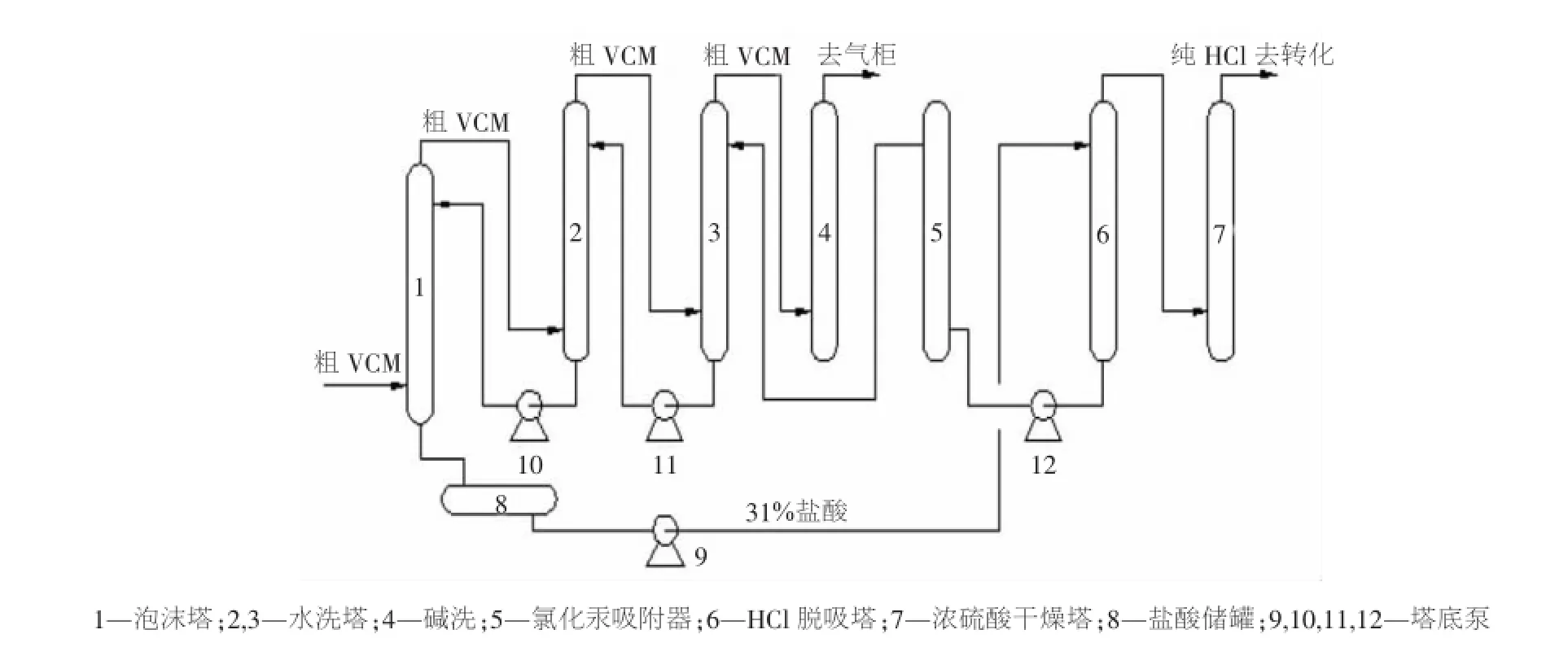

现价段,大部分企业采用盐酸脱吸装置处理含汞废酸,经水洗产生的含汞废酸通过盐酸脱吸技术将氯化氢重新回用,脱吸后的低浓度盐酸进水洗塔重新吸收氯乙烯气体中的氯化氢。盐酸脱吸装置大大减少了废酸的排放量,氯化氢的回收利用降低了生产成本。该技术的实施既提高了氯化氢的利用率,又减少了废酸量,减少了汞污染物的排放。目前行业内有20%的电石法聚氯乙烯产能应用此技术。图2给出了盐酸脱吸技术的流程图。

图2 盐酸脱吸技术流程图

由图2可以看出,盐酸脱吸技术实现了全过程密闭循环处理,处理过程中不排水,氯化氢完全回收,实现了绿色环保生产。

4 汞污染物的处理

4.1 废含汞催化剂的治理

废含汞触媒主要含氯化汞和活性炭,为危险固体废弃物。废触媒的储存和运输都存在危险,废汞催化剂可采用贮罐存放,减少运输中的二次污染。

传统的废汞触媒回收再生汞的生产工艺,是先进行化学预处理,将HgCl2与石灰乳(也可用氢氧化钠或碳酸钠)反应转化为氧化汞,然后加热使汞蒸发,再冷却回收,化学预处理是决定汞回收率的关键步骤。实践表明,采用石灰乳的成本低、效果好。

目前常采用控氧干馏法和高效汞回收技术来对废触媒和活性炭进行回收、处理。控氧干馏法包括控氧干馏、吸收系统、分离系统、活性炭扩张再生系统和水溶液浸泡法回收金属盐等5个主要单元[8]。利用升华温差的原理,在负压密闭环境下实现了HgCl2和活性炭的分离回收,并采用惰性气体防护活性炭、避免氧化。石家庄科创助剂有限公司已采用控氧干馏法处理废的含汞催化剂。

控氧干馏法这一新工艺实现了把废汞触媒中的HgCl2、其他金属盐和活性炭分别回收,并且回收的活性炭可以循环利用,继续作为汞触媒载体,减少了固废的排放。该工艺属于密闭循环系统,实现了资源的综合利用,达到了含汞废气及废液的零排放,符合国家绿色发展的要求。

4.2 含汞废水的处理

目前,含汞废水的处理方法主要有化学沉淀法、电解法、吸附法和离子交换法[9]。

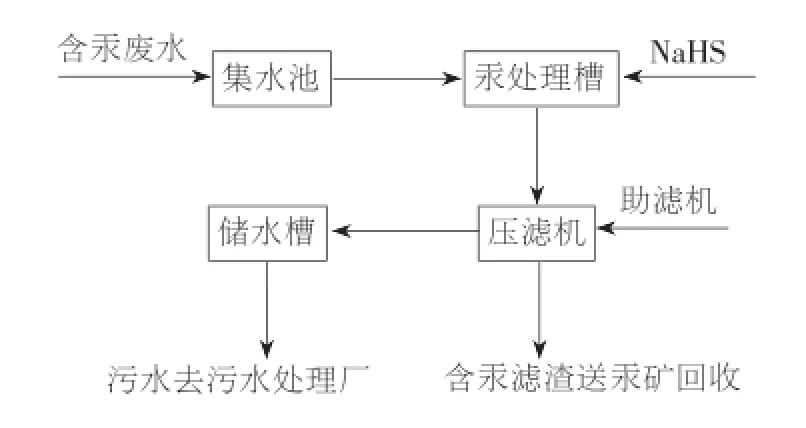

新疆天业(集团)有限公司采用沉淀法与过滤法相结合的方法处理含汞废水。图3给出了其除汞系统工艺流程简图。该技术第1步采用沉淀法,向含汞废水中加入沉淀剂,先初步降低含汞量,第2步采用特殊的过滤材料(膜材料或特殊活性炭)对第1步处理后的含汞废水进行高效过滤,处理后的水达到国家规定的排放指标,过滤材料可循环利用,经济实效。

图3 除汞系统工艺流程简图

硫氢化钠可以和氯化汞反应生成硫化汞,硫化汞通过沉淀过滤降低废水中的含汞量。图4给出了硫氢化钠法除氯化汞废水的工艺流程简图。含汞废酸和废碱首先在中和池中被中和,当中和至pH为7~8时,将中和池中的废液经沉淀过滤脱汞。脱汞后的废水经专门的吸附树脂吸附,吸附后的废水含汞量可降至0.003mg/L以下,此废水可以达标排放,过滤的沉淀物经压滤后产生的含汞压滤泥送有资质的厂家处理。

图4 硫氢化钠法处理含汞废水的工艺流程简图

4.3 除汞器废活性炭处理

高温反应过程中,会有一部分氯化汞和汞升华,随着粗氯乙烯气体进入装有活性炭的除汞器中,大部分升华的氯化汞和汞会被活性炭吸附。吸附饱和的活性炭被更换掉,形成废活性炭。吸附饱和后的废活性炭含汞质量分数在2%~3%左右,含汞废活性炭交有相应资质的厂家处理。

4.4 含汞废碱液处理

电石法氯乙烯工艺中的粗氯乙烯需要经过碱洗除去其中的氯化氢,粗氯乙烯中的氯化汞也随之进入碱液。运行达到一定程度后,需更换碱液,含汞废碱液需要进一步处理。

一般向含汞的废碱液中再加入氢氧化钠使其转化为氢氧化汞沉淀,采用过滤除去废碱液中的氢氧化汞沉淀。氢氧化汞沉淀不稳定,再分解为氧化汞,氧化汞再与盐酸反应生成氯化汞,可以重复利用,从而实现污染物的零排放和汞资源的循环再利用。

5 结论

随着国家环保政策的不断收紧,汞污染物将成为电石法氯乙烯行业发展的瓶颈。通过采用多种途径防治汞污染,从源头和末端双重治理,这样才能有效减少汞污染。

电石法生产PVC的企业应从减少汞污染的角度出发,必须坚持“减量、循环利用”的高效循环经济原则,本着对环境负责的态度,积极减少汞消耗,同时加强合作,开发新的催化剂,进一步减少汞污染,不断采用新技术对已产生的污染物进行合理利用和处理,有效降低汞污染物对环境的影响。

[1]焦玲.电石法聚氯乙烯行业中汞污染的防治[J].北方环境,2013,29(2):106-108.

[2]李智钦,孙宏宇.VCM生产过程中汞污染的防治[J].聚氯乙烯,2003,31(1):59-60.

[3]AgnewJB,ShankarHS.Catalystdeactivationinacetylene hydrochlorination[J].Industrial&EngineeringChemistry ProductResearchandDevelopment,1986,25(1):19-22.

[4]崔强,张静,王旭峰,等.乙炔法合成氯乙烯用无汞触媒研究进展[J].广州化工,2012,40(18):11-13.

[5]MitchenkoSA,KhomutoveVS,ShubinAA,etal.CatalytichydrochlorinationofacetylenebygaseousHClonthe surfaceofmechanicallypre-activatedK2Pt2Cl6salt[J]. JournalofMolecularCatalysisA:Chemical,2004,212:345-352.

[6]轩卫华,王银亮.电石法生产聚氯乙烯过程中汞的流向及处理技术分析[J].化学通报,2013,76(3):281-285.

[7]刘岭梅.电石法VCM装置生产技术进展[J].江苏氯碱,2010(3):8-9.

[8]康永.合成氯乙烯单体非汞触媒的研究现状[J].上海塑料,2011,29(1):20-23.

[9]郭桂花,陈志强.加强汞污染防治,实现聚氯乙烯清洁生产[J].中国氯碱,2010(10):38-41.

10.13752/j.issn.1007-2217.2017.01.001

2016-12-01