刹车片尺寸自动检测装置设计

2017-04-21胡琳丽徐志玲张新娜汪钰锟王靖玮

胡琳丽,徐志玲,张新娜,汪钰锟,王靖玮

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.中国计量大学 现代科技学院,浙江 杭州 310018)

刹车片尺寸自动检测装置设计

胡琳丽1,徐志玲2,张新娜2,汪钰锟2,王靖玮2

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.中国计量大学 现代科技学院,浙江 杭州 310018)

刹车片尺寸检测一直停留在手工检测方法上,其检测效率低,检测结果易受人为因素的影响.为了提高刹车片尺寸检测效率与精度,现提出一种基于机器视觉的刹车片尺寸自动检测装置,并介绍该装置的检测原理、机械结构、机电控制系统以及图像处理系统.我们通过PLC技术对刹车片的下料、传送、检测、剔除、回收等环节有节拍有秩序的控制,实现了对刹车片尺寸的自动检测.结果表明,该装置的检测效率显著高于人工检测,动态检测精度可以达到0.02 mm.

刹车片;自动检测;PLC技术;图像处理

刹车片是汽车制动系统中的重要零部件,它是影响汽车刹车性能好坏的关键性因素[1].随着汽车制造业的快速发展,刹车片产量突飞猛进,刹车片质量的性能检测要求也越来越高,而刹车片性能检测对汽车安全的意义是显而易见的.目前,大部分企业仍使用游标卡尺、千分尺等量具采用人工检测方式检测.人工检测一片刹车片尺寸需要1人次1min左右,检测效率低下,并且漏检、误检现象明显.这种落后的检测方法已很难满足汽车业发展需要,更难适应汽车检测自动化发展的要求.

为了改变刹车片尺寸人工检测方法,提高刹车片检测的精度和效率,顺应机器换人的发展要求.采用机器视觉技术来实现刹车片尺寸的全自动检测是非常必要的.由此,我们设计了一种刹车片尺寸自动检测装置.

1 自动检测原理与整体方案

1.1 检测原理

利用CCD工业相机代替人眼的方式采集刹车片图像[2],CCD工业相机将被检刹车片转换成图像信号,传送给专用的图像处理软件,根据像素分布和亮度、颜色等信息,转变成数字信号,再对这些信号进行各种运算来抽取目标的特征.本文中所抽取的目标的特征为长度,根据预设的允许度和其他条件输出结果.

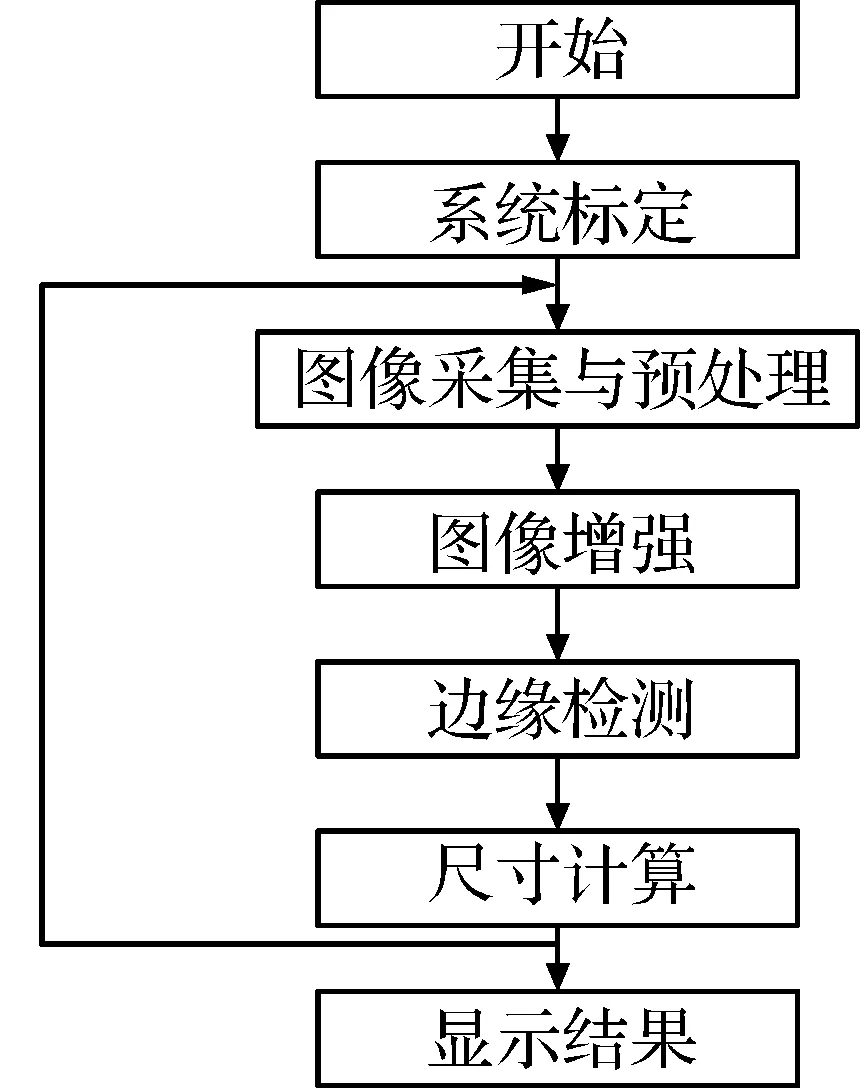

整个检测流程为:通过CCD工业相机获取被光源照射的刹车片清晰图像,并读入图像处理单元.经过系统标定、图像预处理(中值滤波)[3-4]、图像增强、边缘检测等基本图像处理算法得到理想的二值化图像,再根据特定的特征识别算法得到被测物体的几何尺寸,图像采集和处理流程图如图1.

图1 图像采集和处理流程图Figure 1 Image acquisition and processing flow chart

1.2 机构整体方案

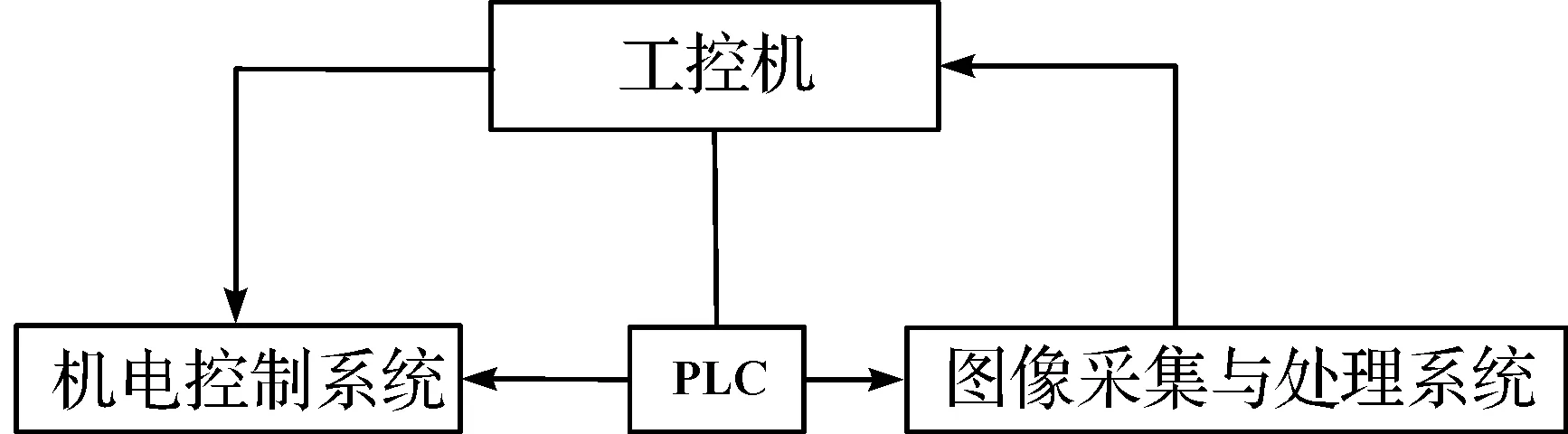

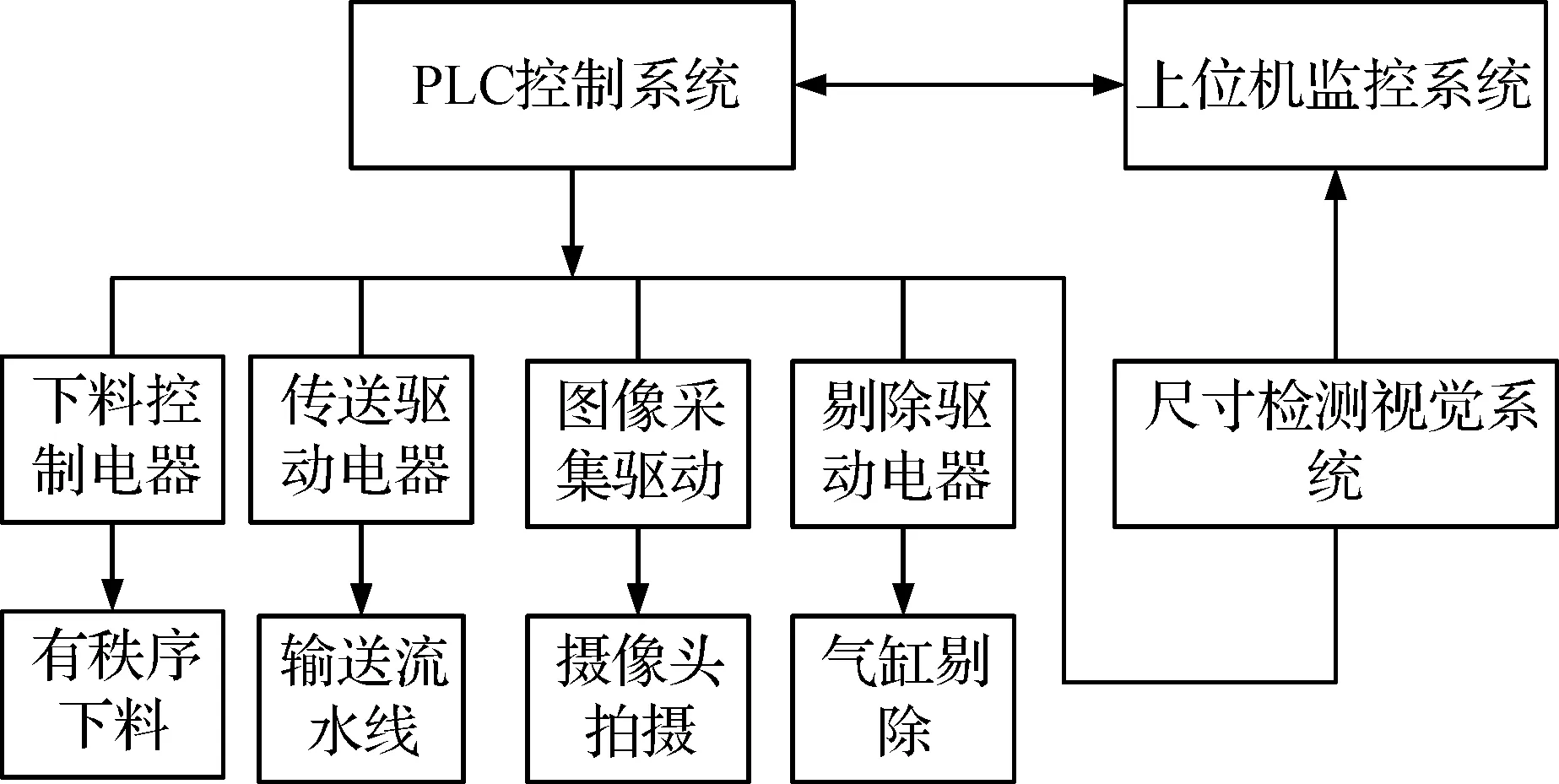

刹车片尺寸自动检测装置通过PLC和工控机共同控制整个系统来实现尺寸的自动检测.检测系统框架示意图如图2.

图2 检测系统框架示意图Figure 2 Frame diagram of detection system

刹车片尺寸自动检测装置要完成以下功能:

1)刹车片自动下料;

2)对刹车片进行尺寸检测与判断;

3)自动剔除不合格的刹车片,并自动分类收集检测过的合格与不合格的刹车片.

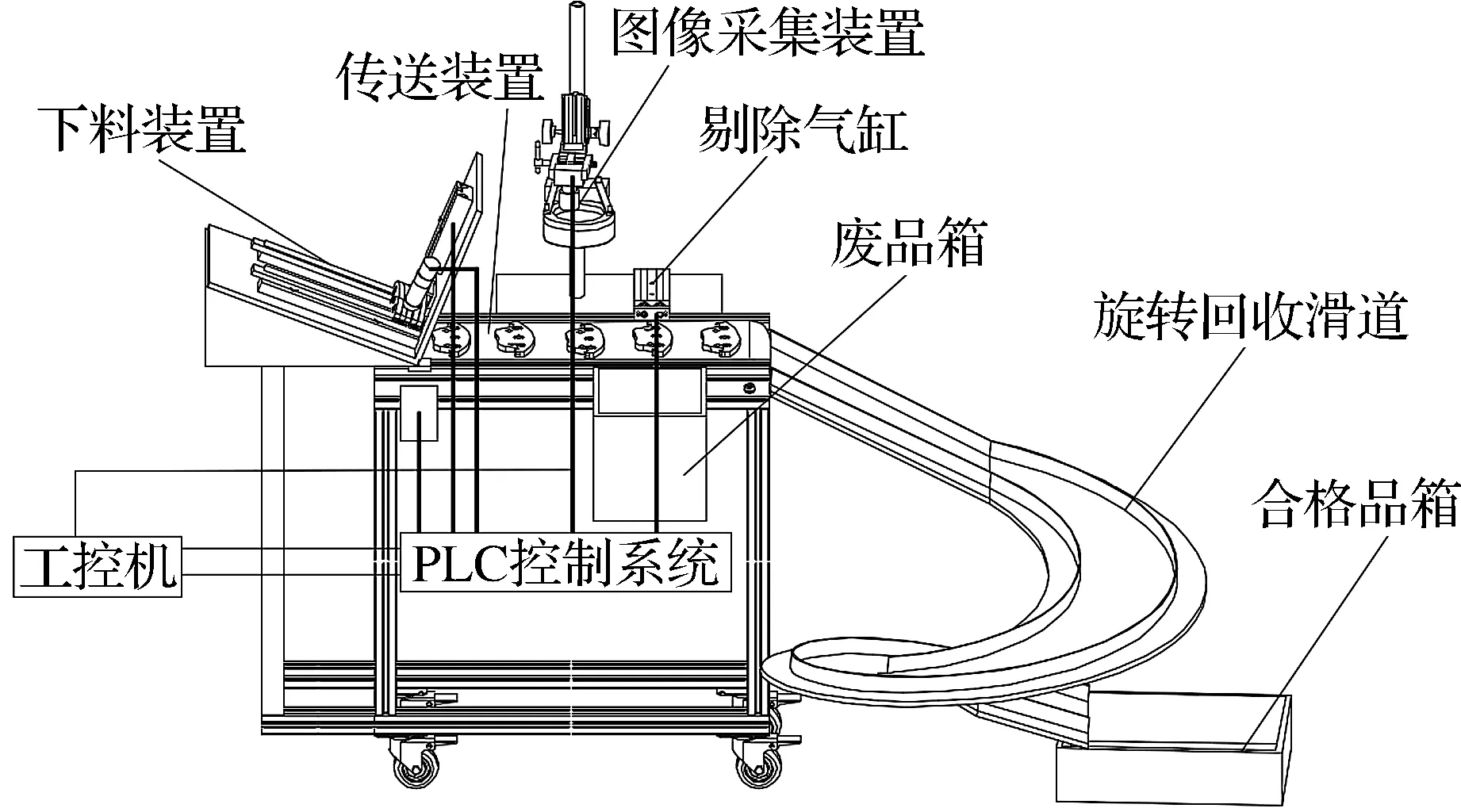

不同规格的刹车片尺寸会有所差异,本文选用了一种常用尺寸刹车片.设计了刹车片尺寸自动检测装置整体结构如图3.

图3 刹车片尺寸自动检测装置整体结构图Figure 3 Integral structure of automatic detecting device for brake pad size

2 机械结构

2.1 下料装置

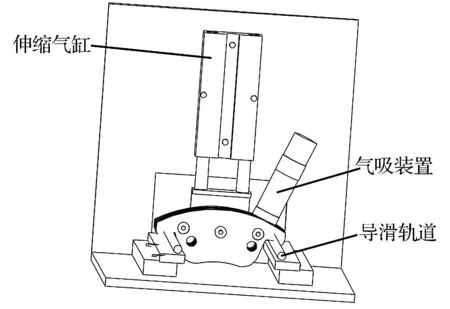

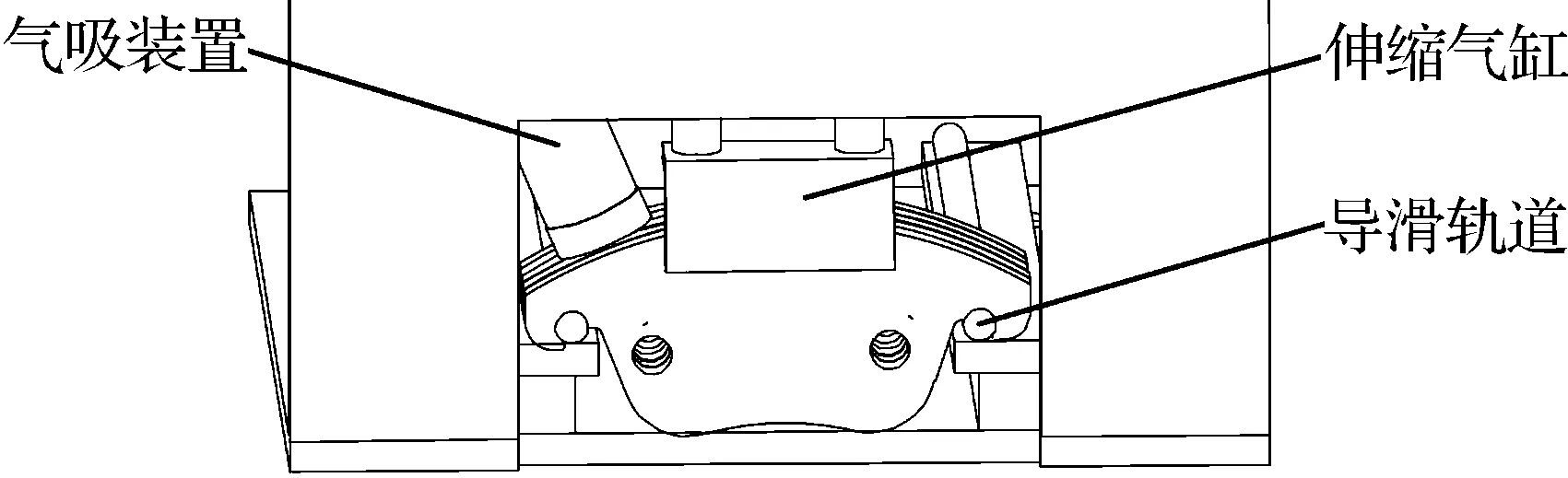

下料装置主要由倾斜滑台、伸缩气缸、气吸装置组成,通过倾斜滑台使得刹车片在斜面上缓慢下滑并利用PLC控制气吸装置和气缸,实现单个刹车片下料至传送装置.刹车片在斜面上能否下滑由斜面的倾斜角和斜面的摩擦力共同决定,需要理论确定斜面倾斜角以及物体和斜面间的动摩擦因数.

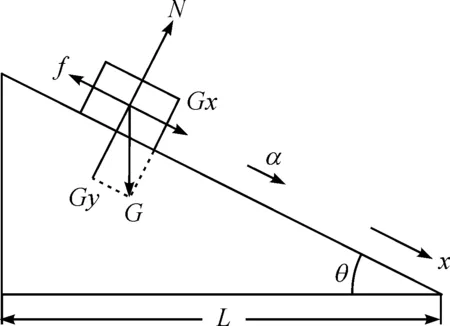

斜面上的物体运动是物理学的一个模型.判断斜面上物体的运动处于什么样的状态,要兼顾两个因素:一是物体的合外力,二是物体的初速度.在斜面上物体的合外力只要考虑沿斜面方向上的合外力,即物体重力在斜面上的分力和摩擦力的情况,因为在垂直于斜面方向上物体重力的分力和弹力等大反向,在效果上相互抵消,所以无需考虑[5].斜面上物体受力分析图如图4.

图4 斜面上物体受力分析图Figure 4 Force analysis of the object on the inclined plane

斜面的支撑面的水平长度为L,假设斜面支撑面的水平长度L及物体和斜面之间的动摩擦因数μ一定时,斜面上的物体所受到的合外力为

∑F=mgsinθ-μmgcosθ.

(1)

所以物体在沿斜面方向的加速度为

a=g(sinθ-μcosθ).

(2)

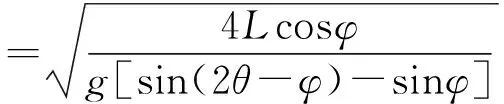

(3)

φ≤θ<90°.

(4)

由此得

φ≤2θ-φ<180°-φ.

(5)

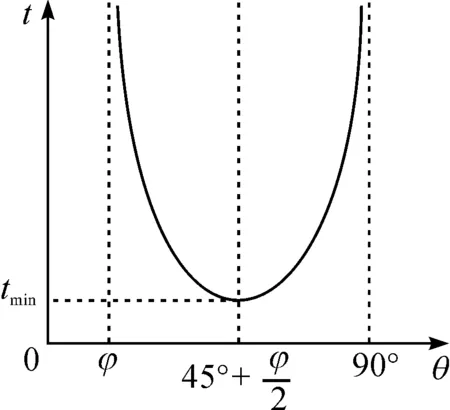

由(4)、(5)两式所得到的角度范围内再结合(3)式可以确定t和θ之间的关系.可得物体在斜面上下滑的时间与斜面倾角的关系如图5.

图5 物体在斜面上下滑的时间与斜面倾角的关系Figure 5 Relationship between the time and the inclination of the object on the inclined plane

由上述分析可知,当斜面倾角的角度为θ=45°+φ/2时,物体下滑到斜面底端的时间最短,物体在斜面上状态越不稳定,越易发生翻滚等意外;斜面倾角在45°+φ/2左右两侧函数曲线大致为对称分布,但倾角越小,下滑的物体在斜面上的状态越平稳.结合以上两点,斜面倾角应选择在φ和45°+φ/2之间但不能取两端值.在本文中选取两者的中间值22.5°+3φ/4,此时,物体下滑速度适中,物体在斜面上的状态也较平稳.本文中,斜面材料为铝板,刹车片为半金属刹车片,钢和铁含量较高,经查表斜面和刹车片之间的动摩擦因数在0.2到0.3之间,经计算斜面倾斜角在30.975°到35.025°之间.下料机构机械结构正面如图6.下料机构机械结构背面如图7.

图6 下料机构机械结构正面Figure 6 Mechanical structure of front feeding mechanism

图7 下料机构机械结构背面Figure 7 Mechanical structure of back feeding mechanism

垂直平面上设计一个伸缩气缸用来控制刹车片的下落.此外,添加了气吸装置.当第一块被检刹车片下落时,气吸装置吸住后一块刹车片,防止其与第一块刹车片同时下落,破坏检测顺序,影响检测正常流程.两块导滑轨道的隆起对应着刹车片两个卡钳形状,装置上还设计了四个滑动螺栓,来使两块导滑轨道之间距离可调,以适应不同尺寸的刹车片检测,提高了利用率.

2.2 图像采集装置

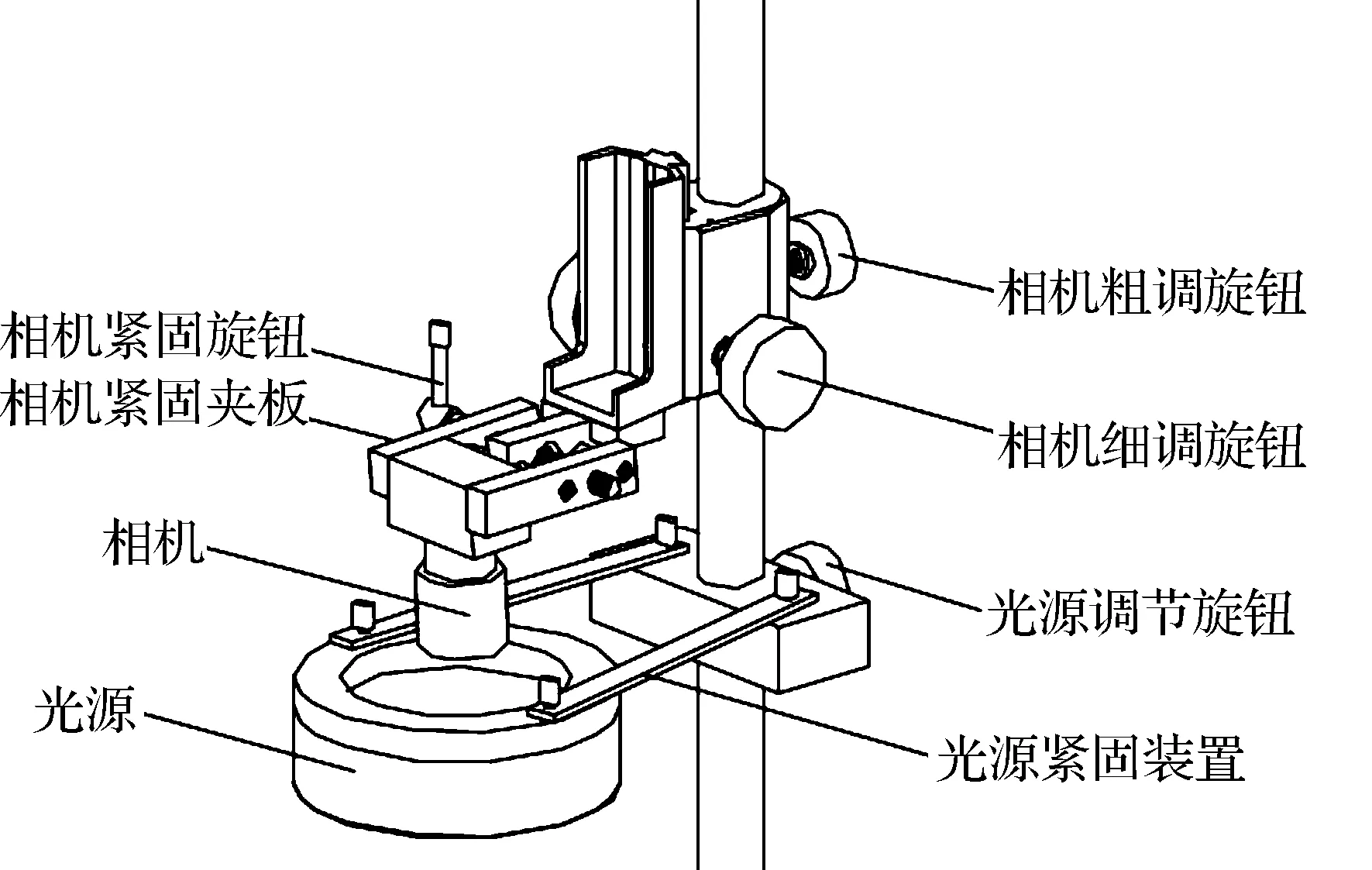

图像采集装置主要涉及CCD工业相机和光源的紧固与调节.为适应更多规格刹车片尺寸的检测,相机和光源都需要可调.采用多自由度可调支架来控制摄像头与光源和被测物体之间距离.图像采集装置机械结构如图8.

图8 图像采集装置机械结构Figure 8 Mechanical structure of image acquisition device

3 机电控制系统设计

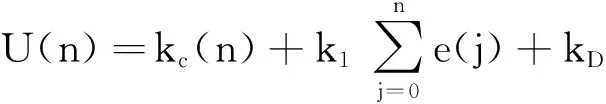

机电控制系统主要由工控机和PLC来控制,采用传送控制、驱动控制、开关控制相结合的方式.开关信号的控制与处理由PLC完成,尺寸图像的采集与处理由工控机完成,并实时显示检测结果,对检测结果的合格件与不合格件进行分类处理.控制系统结构示意图如图9.

图9 控制系统结构示意图Figure 9 Schematic diagram of control system structure

系统的工作过程:将一叠刹车片放入下料装置,PLC控制下料装置中的伸缩气缸和气吸装置,使得单个刹车片缓慢落入传送机构中的传送带上;此时,PLC与驱动器驱动步进电机开始工作,传送带向前传送待检刹车片.当传送带将待检刹车片传送到机器视觉系统中摄像头正下方时,光电传感器检测到刹车片并将检测信号传输给PLC[7],通过PLC程序控制传送带停止工作.同时PLC向摄像头发送触发信号,摄像头采集图像并传入工控机进行图像处理,检测结果将反馈给PLC.如果该刹车片不合格,则PLC驱动剔除装置将该刹车片推入废品箱;如果该刹车片合格,则传送带继续传送刹车片使其滑入旋转滑道,最后落入合格品箱.整个过程均在PLC控制系统和工控机的控制下有秩序地进行,实现自动检测[8].

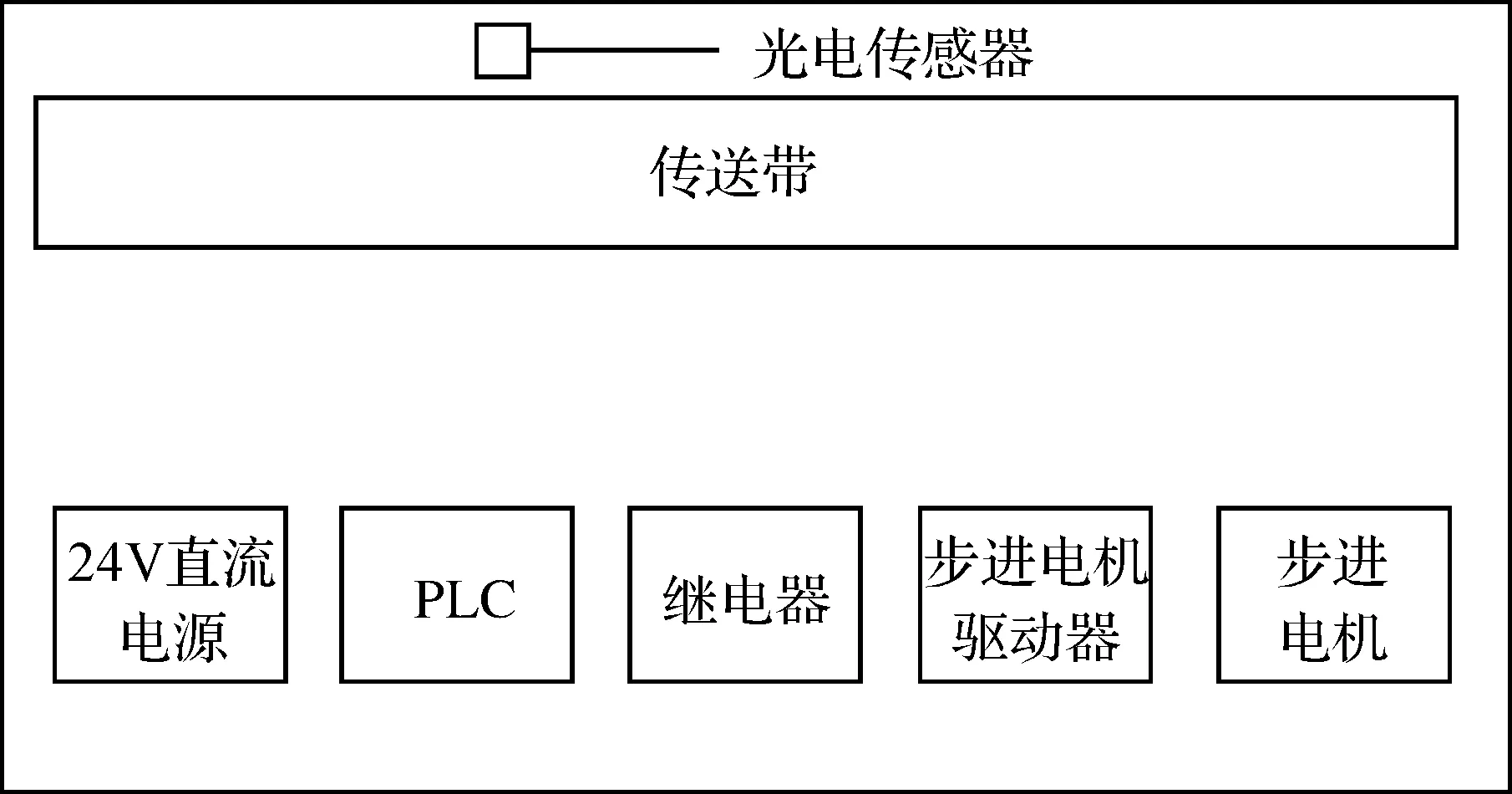

3.1 传送装置控制系统

1)系统结构:传送机构系统结构布置示意图如图10.

图10 传送机构系统结构布置示意图Figure 10 Schematic diagram of the system structure of transmission mechanism

图10所示的几个部分都是传送装置控制系统不可或缺的部分,这几个部分相互联系组成一个完整的系统.

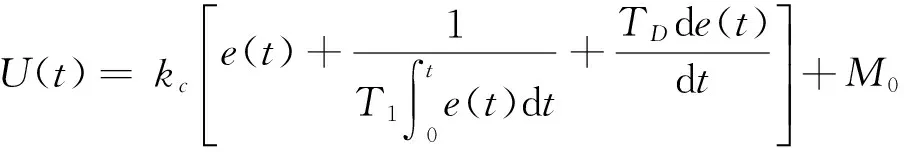

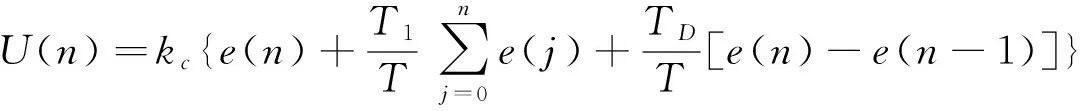

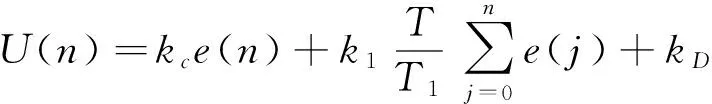

2)控制算法:在工业生产控制过程中,速度往往采用闭环控制的方法来控制.PID算法是工业中最典型的用于控制闭环系统的控制算法,所以传送机构的控制系统算法使用PID算法,利用PID算法对电机的转速进行调节与控制,从而实现对传送机构速度的控制.

PID连续算法数学表达式为

假设采样的时间为T,初始时间为零,带入到公式进行运算得到:

其中,Bs为系统偏移量.

PID控制算法不仅有很强的灵活性[7],而且鲁棒性好可靠性高,从而使传送机构平稳有节拍地工作.

3.2 机器视觉控制系统

机器视觉作为非接触性检测方法[10],具有精度高,速度快等特点.机器视觉系统主要由CCD工业相机、镜头、光源、图像采集卡、图像采集软件、图像处理软件组成.为了确保机器视觉系统和其他机构能够有效地配合工作,确保检测效果能达到检测精度要求,各个硬件需要合理地选择与控制,并搭建有效的机器视觉控制系统.机器视觉控制系统框图如图11.

图11 机器视觉控制系统框图Figure 11 Block diagram of machine vision control system

机器视觉硬件的选型是整个检测系统测量精度的关键,尤其是CCD工业相机的选择直接决定测量精度的大小.本文要求刹车片尺寸的检测精度达到0.1 mm,选用的CCD工业相机分辨率为1 600×1 200,因此动态检测精度可以达到0.02 mm,故达到检测的精度要求.

4 实验结果与分析

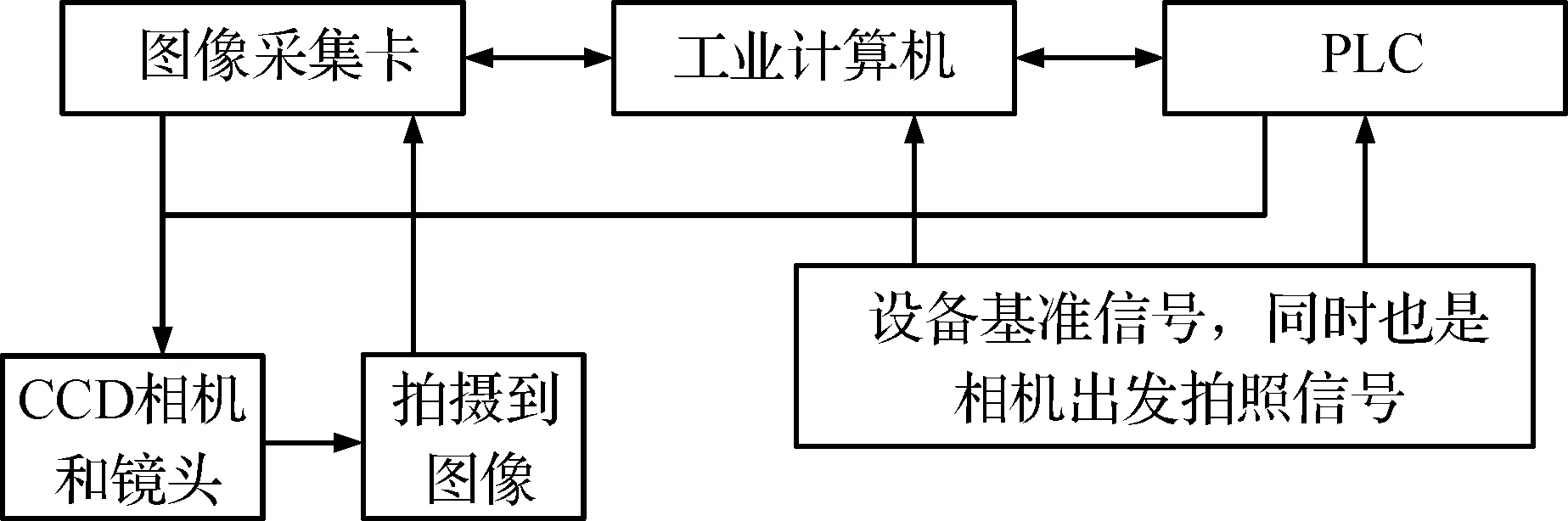

在检测过程中被测件到CCD工业相机的距离一般是保持不变的,采用传统的“比色法”对CCD工业相机进行标定[11].利用“比色法”进行标定,选取一个尺寸精度较高的精密物体作为标准件,计算出标准件图像中像素点与长度之间的对应关系,在相同条件下测量刹车片尺寸时,知道尺寸特征的像素点数便能换算成长度单位.

选取卡尺检定的标准量块作为标准件对系统进行标定,得到像素与长度之间的关系,即摄像机的物面分辨率dx=D/N,其中D为标准量块的实际长度尺寸,N为多次测得长度像素数的平均值.三次标定长度像素数分别为89、90、90.标定结果如表1.

表1 标定结果

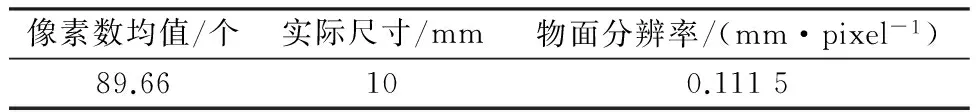

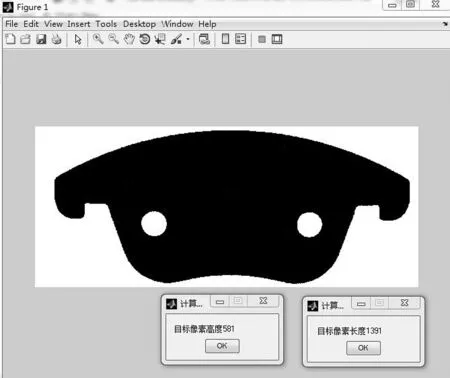

系统经过标定后,在相同环境背景下,系统采集到刹车片图像并进行以一系列图像处理.刹车片原始图像如图12.

图12 刹车片原始图像Figure 12 Original image of brake pad

经图像处理后的刹车片图像如图13.

图13 经图像处理后的刹车片图像Figure 13 Image of brake pad after image processing

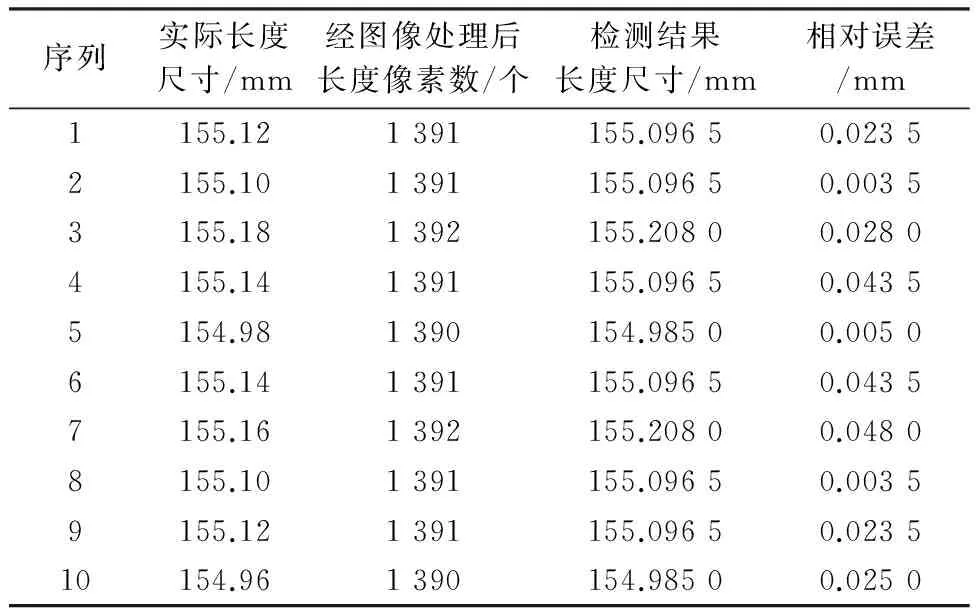

图13只是以一片刹车片图像处理的结果为例,为了验证方法的有效性,将刹车片用图像处理的方法测得的尺寸和实际测得的结果进行对比分析,并将多片刹车片进行实验,以长度尺寸为例,数据如表2.

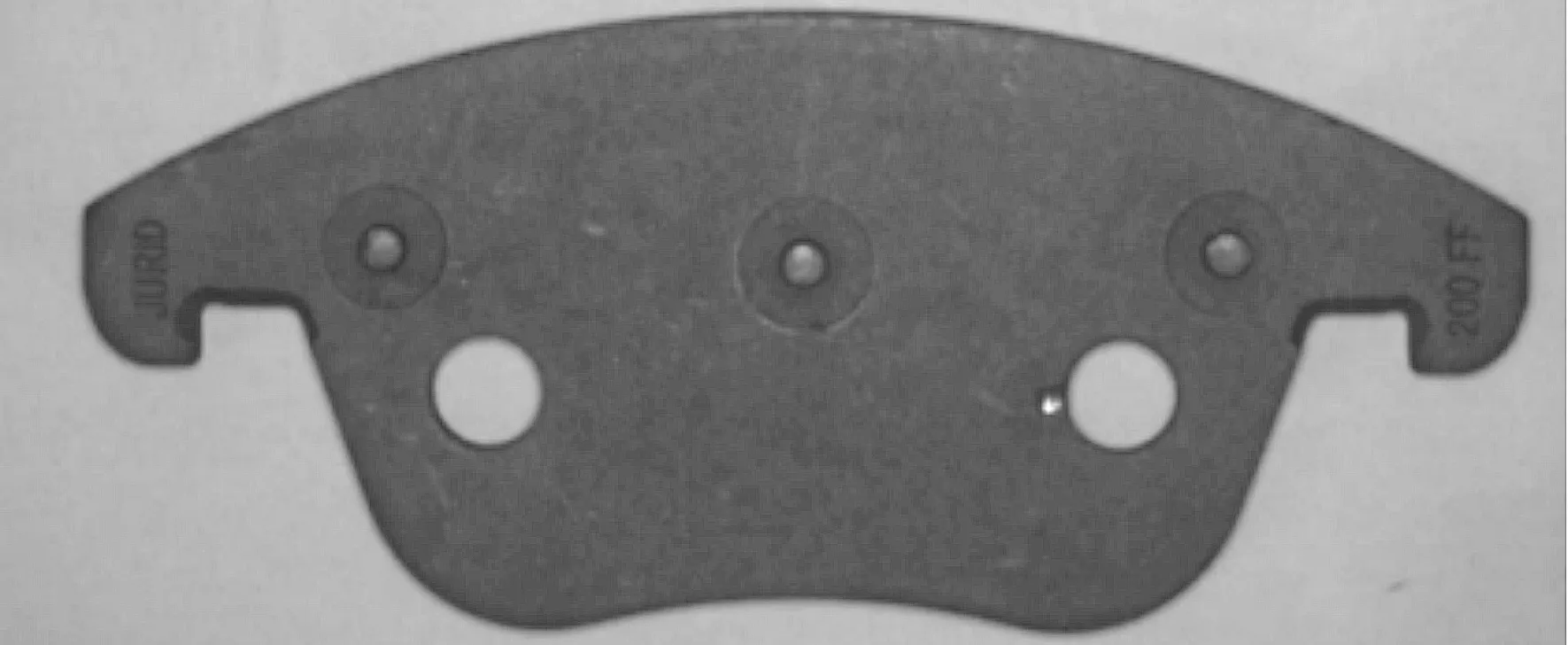

表2 刹车片尺寸检测数据

从表2可以看出:检测的10片刹车片尺寸误差均在允许范围内,故该方法有效可靠.

5 结 语

设计了刹车片尺寸自动检测装置,利用下料、传送、图像采集以及剔除等装置实现刹车片尺寸在线的实时测量,手工检测一片刹车片尺寸需要1人次1min左右,而自动检测装置1人次1min可以检测10片,检测效率提高了10倍;同时,检测的精度也大大提高,精度可达0.02 mm.该检测装置及方案还可以推广到其他机械零件尺寸检测设备.

[1] 徐涵秋,刘华,谢鸿.“刹车片”小常识[J].四川农机,2007(6):28-30. XU H Q, LIU H, XIE H. “Brake pad” little common sense[J].Sichuan Agricultural Machinery,2007(6):28-30.

[2] 鲍承德,徐志玲,王鹏峰,等.游标卡尺示值检定装置设计[J].中国计量学院学报,2016,27(2):138-143. BAO C D, XU Z L, WANG P F, et al. Design of a device for the indication verification of vernier calipers[J].Journal of China University of Metrology,2016,27(2):138-143.

[3] YANG Z F, BAI J Y. Vial bottle mouth defect detection based on machine vision[C]//2015 IEEE Intermational Conference on Information and Automation. Lijiang: IEEE,2015:2638-2642.

[4] 陈云.基于机器视觉的SMD管脚尺寸检测[D].上海:上海交通大学,2011. CHEN Y. Measurement for SMD Leads Based on Machine Vision[D].Shanghai: Shanghai Jiao Tong University,2011.

[5] 樊静茹.斜面上物体的运动[J].新课程(中学),2010(8):35. FANG J R. The movement of objects on a slope[J].New Curriculum(High School),2010(8):35.

[6] 李顺才,卓士创.斜面上的物体下滑的时间与斜面倾角的关系[J].物理教师,2000,21(4):21-22. LI S C, ZHUO S C. The relationship between the time of the object falling on the slope and the inclination of the inclined plane[J].Physics Teacher,2000,21(4):21-22.

[7] 杨光,唐世,孟庆斌.基于三菱PLC控制传送带的系统设计[J].控制工程,2009,16:20-21,69. YANG G, TANG S, MENG Q B. Conveyor belt control system design based on mitsubishi PLC[J].Control Engineering of China,2009,16:20-21,69.

[8] 杜玉军,高明,辛维娟.微小零件几何尺寸自动检测装置[J].兵工自动化,2009,28(12):64-65,78. DU Y J, GAO M, XIN W J. Automatic detecting device for geometric size of small component[J].Ordnance Industry Automation,2009,28(12):64-65,78.

[9] 孙晗.基于PLC的PID控制算法的设计[J].佳木斯大学学报:自然科学版,2010,28(5):712-713,716. SUN H. Design of PID control algorithm based on PLC[J].Journal of Jiamusi Univensity: Natural Science Edition,2010,28(5):712-713,716.

[10] 孟浩.基于CCD的非接触零件尺寸检测方法的研究与应用[D].南京:南京信息工程大学,2014. MENG H. Research and Application of Noncontact Part Size Detection Method Based on CCD[D].Nanjing: Nanjing Unvresity of Information Science and Technology,2014.

[11] 吴彰良,刘洁,孙长库.基于计算机视觉的油封尺寸检测系统设计[J].计算机测量与控制,2012,20(5):1196-1198,1202. WU Z L, LIU J, SUN C K. Design of oil seal dimension measuring system based on computer vision[J].Computer Measurement & Control,2012,20(5):1196-1198,1202.

Design of automatic testing devices for brake pad size

HU Linli1, XU Zhiling2, ZHANG Xinna2,WANG Yukun2,WANG Jingwei2

(1.College of Metrology and Measurement Engineering, China Jiliang University, Hangzhou 310018, China;2.College of Modern Science and Technology, China Jiliang University, Hangzhou 310018, China)

The detection efficiency of the manual measurement method of brake pad size is low and the measurement result is easily affected by human factors. To improve the detection efficiency and precision of brake pad size, this paper presented an automatic detection device based on machine vision. The detection device principle, its mechanical structure as well as the electrical control system and image processing system were introduced. The PLC was used to control the blanking, transmission, detection, elimination and recovery of brake pads. The results show that the detection efficiency of the device is significantly higher than that of the manual detection method with a dynamic detection accuracy of 0.02 mm.

brake pad; automatic detection; PLC technology; image processing

2096-2835(2017)01-0045-06

10.3969/j.issn.2096-2835.2017.01.008

2016-12-02 《中国计量大学学报》网址:zgjl.cbpt.cnki.net

胡琳丽(1992- ),女,江西省玉山人,硕士研究生,主要研究方向为自动检测技术、机械结构设计. E-mail:1067178808@qq.com 通信联系人:徐志玲,女,副教授.E-mail:xuzhiling@cjlu.edu.cn

TP216

A