起重设备起升钢丝绳剩余寿命的预测

2017-04-20高巧红刘卫东

高巧红,刘卫东

(广州南洋理工职业学院,广东广州 510925)

0 引言

钢丝绳是起重运输机械中最常用、最重要的构件[1],由于具有强度高、挠性好、运动平稳、自重轻等优点而被广泛应用于起升机构、变幅机构和牵引机构。钢丝绳在使用过程中会发生疲劳、锈蚀、磨损甚至出现聚断现象,它的实际应用状态关系到设备和人身的安全,许多国家早就针对钢丝绳的使用制订了相应的行业安全规程和国家检测标准,但因钢丝绳破断而造成的事故却时有发生,目前,对钢丝绳寿命的研究还只是处于探讨影响其使用寿命的因素层面[2],很少有文献提供使用寿命的具体算法。因此,对钢丝绳寿命的研究仍然是一个有重大现实意义的课题。

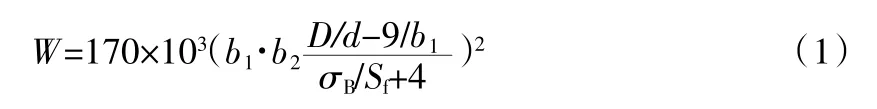

工作过程中的钢丝绳不断弯折,承受交变载荷,疲劳破坏是主要的失效形式,钢丝绳的疲劳寿命一般用造成破断的弯折总次数来表示。日本的坂本种芳等[3]给出其计算的尼曼(Niemann)公式,见公式1,该公式用来求钢丝绳在一个螺距内断丝10%时所需的弯折次数。

式中W——造成钢丝绳破断的弯折总次数

D——卷筒或滑轮的直径,cm

D—— —钢丝绳直径,cm

b1——与钢丝绳半径有关的系数,0.54d时,b1取1.0

b2—— —钢丝绳种类系数,(6×37)165 kgf/mm2级的逆铰,b2取1.04

σB—— —钢丝绳破断应力,kgf/mm2

σ——钢丝绳拉伸应力,kgf/mm2

公式(1)一定程度上反映了影响使用寿命的主要因素,如:钢丝绳的工作级别、钢丝绳的卷绕系统(卷筒、滑轮)的直径与卷绕方式、钢丝绳的类型与直径等,其计算结果也与日本起重机协会的实验结果大体上一致,但不足是:(1)没有考虑钢丝绳润滑状况、钢丝绳工作环境等因素对寿命的影响;(2)对于大多数工作钢丝绳来说,其拉伸应力并非是一定值σ,而是一个不大于额定值的随机值,使公式(1)存在一定的局限性。

利用起重机监控管理系统的信息采集能力并辅助一定的算法确定一定场合、一定载荷模式下,起升机构钢丝绳的实际寿命。

1 疲劳寿命的确定原则

(1)钢丝绳达到疲劳破坏的判断依据:钢丝绳直径收缩率达到7%,或者在同一捻距内的断丝数达到总丝数的10%[4]。

(2)钢丝绳寿命的界定:从钢丝绳投入使用开抬,到达到疲劳破坏时钢丝绳全长上历经最大弯折次数绳段的寿命。

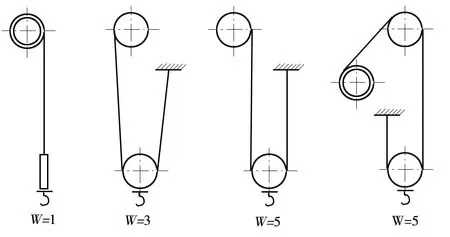

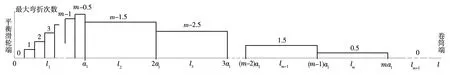

(3)弯折次数W的算法[5]:钢丝绳在卷绕过程中,直—弯—直算一次弯折,在一个工作循环中(重物起升和下降),受载最恶劣的钢丝绳段所经历的交变弯曲次数W的计算如图1所示。其中,W(卷筒)=1,W(同向弯曲滑轮)=2,W(反向弯曲滑轮)=4。

图1 弯折次数

2 起升机构参数

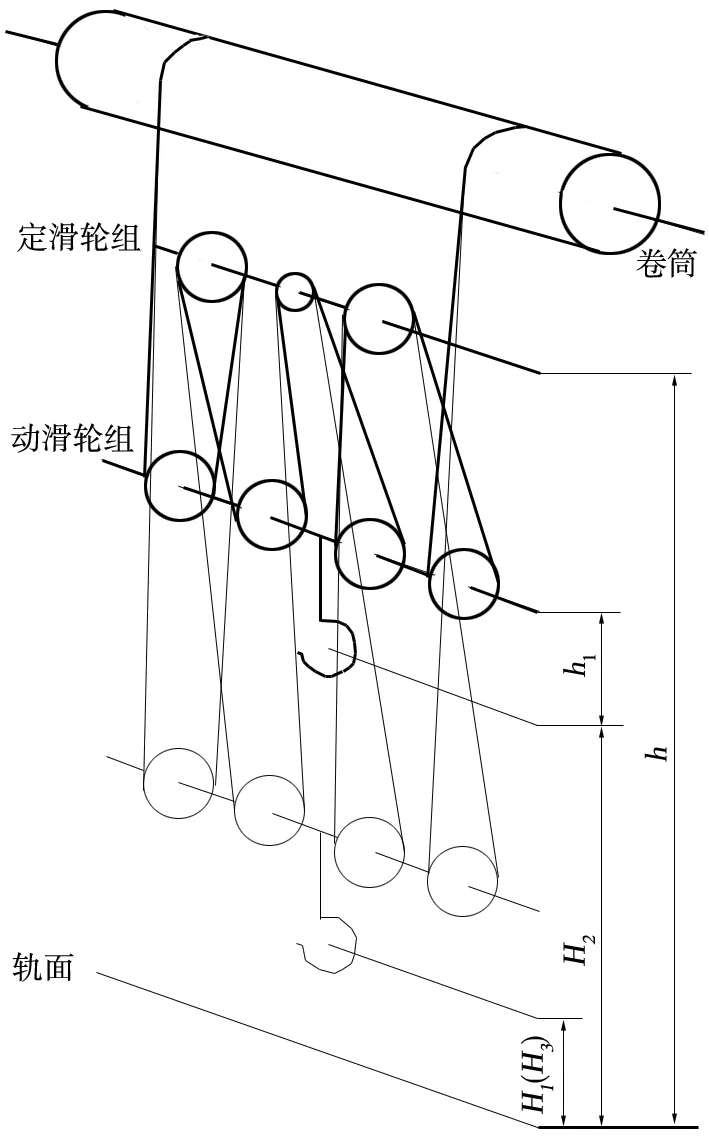

计算钢丝绳寿命时需要用到的卷绕系统结构尺寸以及起升过程的状态参数如图2所示,图2中h为轨面到定滑轮中心的距离(mm),h1为动滑轮中心到吊钩中心的距离(mm),l为钢丝绳总长度(mm),m为滑轮组倍率,D为滑轮直径(mm),d为钢丝绳直径(mm),H1为一个工作循环起升时吊钩最低点高度(mm),H2为一个工作循环起升时吊钩最高点高度(mm),H3为一个工作循环下降时吊钩最低点高度(mm),H3和H1不一定一致。

3 一个工作循环钢丝绳全长上弯折次数的计算

钢丝绳在一个工作循环中,包括起升阶段(吊着重物从较低位置H1上升到较高位置H2)和下降阶段(从H2降落放置到另一个较低位置高度H3)。

图2 起升机构工作参数

3.1 起吊上升阶段

3.1.1 各段弯折次数的计算

(1)l1段弯折次数的计算

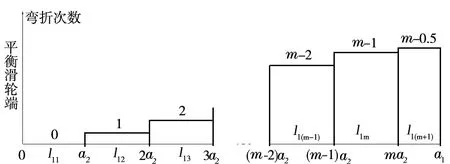

从平衡滑轮端(即远离钢丝绳卷筒固定端)开始,依次截取长度a2为一段,每段弯折次数依次为0,1,2,3…至到弯折次数达到m-1或截完。如果截完,则l1的弯折次数计算全部结束。如果弯折次数达到m-1,则剩余段长上的弯折次数为m-0.5;至此l1的弯折次数计算全部结束。当起升高度足够然大时,钢丝绳l1段的弯折次数见图4。

图3 起升阶段钢丝绳各段可能达到的最大弯折次数

图4 l1的分段及弯折次数规律

从图4可以看出,l1上离原点越远的钢丝绳段,历经的弯折次数越大,l1实际最大弯折次数记作n1。

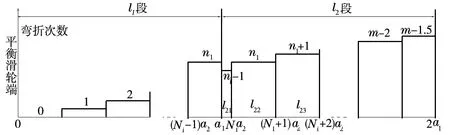

(2)l2段弯折次数的计算

l1段的弯折次数与l1段的计算结果密切相关,设N1等于a1/a2向大取整数。

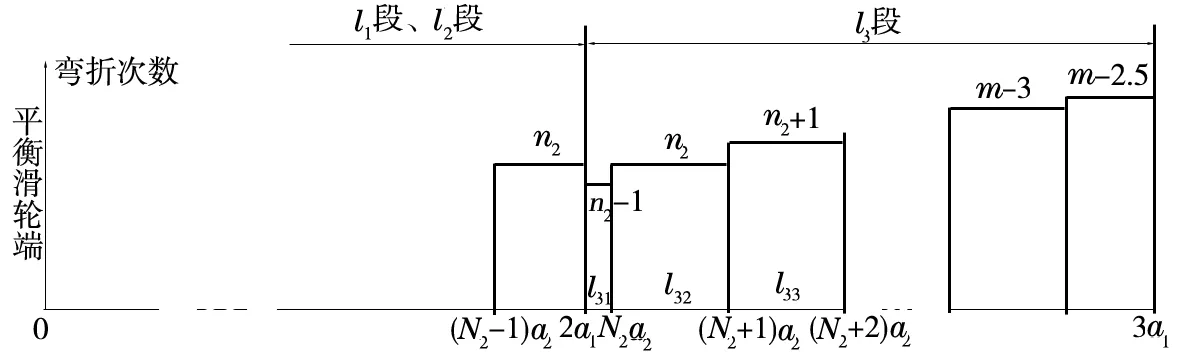

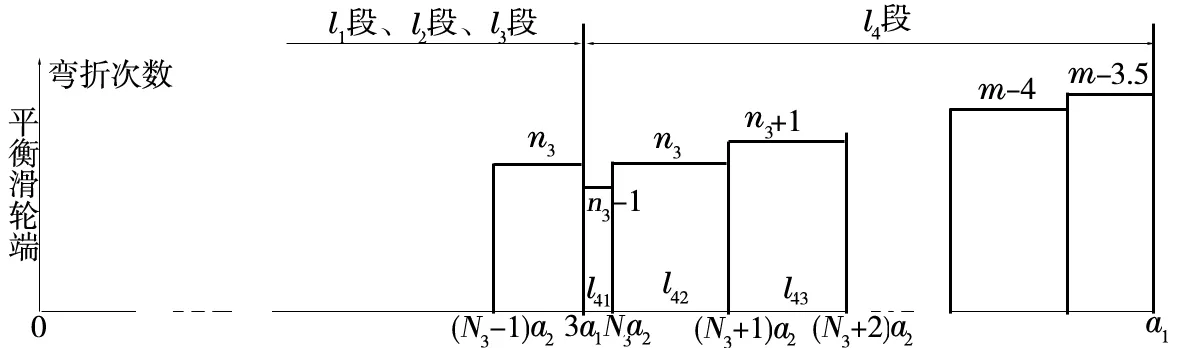

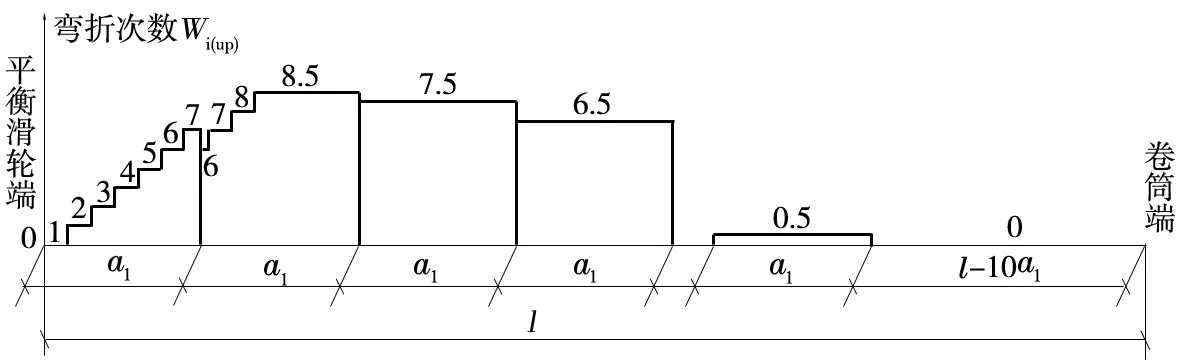

①当a1 图5 l2的分段及弯折次数规律 从图5可以看出,l2上离原点越远的钢丝绳段,历经的弯折次数越大,l2实际最大弯折次数记作n2。 ②当a1≥ma2时,则l2全段长上(a1,2a1]的弯折次数均达到最大值m-1.5。 (3)l3段弯折次数计算 l3段的弯折次数和l2段的计算结果密切相关,设N2等于2a1/a2向大取整数。 ①当2a1 从图6可以看出,l3上离原点越远的钢丝绳段,历经的弯折次数可能越大,l3实际最大弯折次数记作n3。 ②当 2a1≥ma2时,则 l3全段长上(2a1,3a1]的弯折次数均达到最大值m-2.5。 (4)l4段弯折次数计算 l4段的弯折次数和l3段的计算结果密切相关,设N3等于3a1/a2向大取整数。 ①当3a1 折次数达到m-4,则剩余的段长上的弯折次数为m-3.5;到此l4的弯折次数计算全部结束。l4上的弯折次数情况见图7。 从图7可以看出,l4上离原点越远的钢丝绳段,历经的弯折次数可能越大,l4实际最大弯折次数记作n4。 ②当 3a1≥ma2时,则 l4全段长上(3a1,4a1]的弯折次数均达到最大值m-3.5。 依此方法类推,可以得到直到lm的分段方法,lm+1段的最大弯折次数为0,故程序无需对此段进行细分,整个lm+1段上弯折次数相同,均为0次。 将各段(l1~lm+1)计算得来的弯折次数集中汇总得到起升阶段钢丝绳全长范围内的各位置区段点的弯折次数分布,记作Wi(up),下脚标i表示起升机构的第i个工作循环,up表示个工作循环处于起升阶段。图8为10倍率的升机构在上升阶段钢丝绳的弯折次数情况。 将起吊上升和起吊下降阶段在全长上的钢丝绳弯折次数进行累计叠加计算,得到一个起吊循环钢丝绳全长范围内各区段点的弯折次数分布,记录第i个工作循环各段点对应的弯折次数分布 Wi=Wi(up)+Wi(down)。 图6 l3的分段及弯折次数规律 图7 l4的分段及弯折次数规律 图8 10倍率起升机构钢丝绳某上升阶段在全长上的弯折次数分布 通过起重机监控管理系统,对起升机构钢丝绳在整个生命历程中的每个工作循环进行实时监控,并对在全长上的弯折次数进行计算、累积统计直到钢丝绳满足疲劳破坏的寿命终止条件为止,得到总弯折次数全长范围内的分布,并找出弯折次数最大值Wmax即为钢丝绳的疲劳寿命。随着机构工作时间的不断增长,钢丝绳因疲劳更换次数的增加,监控系统存储的钢丝绳疲劳寿命取所有更换掉的钢丝绳寿命的平均值,这个疲劳寿命值更趋近于实际。 获知一定应用模式、场合下钢丝绳的疲劳寿命,对于正在服役中的钢丝绳,可通过监控并计算它已经历经的最大弯次数,然后用疲劳寿命减去已经消耗掉的寿命,得到剩余寿命。 用弯折次数准确测算钢丝绳的实际寿命,为起升钢丝绳的选用、维护及更换提供可靠的科学依据。不仅能有效防止事故的发生,又能使钢丝绳更换工作更有预见性,提早调整安排生产,把因换绳给生产造成的不利影响降到最低。 [1]吉全,胡正权.钢丝绳受力特性对疲劳强度的影响[J].港口装卸,2005(1):74-76. [2]孙晔.起重机用钢丝绳使用寿命的探讨[J].建设机械技术与管理2008(2):86-88. [3]坂本种芳[日].长谷川政弘[日].桥式起重机设计计算[M].北京:中国铁道出版社,1982. [4]景天虎.固定载荷模式下钢丝绳疲劳寿命的预测模型初探[J].矿山机械,2007(11):56-58. [5]钢丝绳传动设计和计算的基本原则[R].机械工业部北京起重运输机械研究所,1983.

3.1.2 起升阶段全长范围内弯折次数计算

3.2 起吊下降阶段

3.3 一个工作循环内钢丝绳全长上弯折次数计算

4 钢丝绳寿命计算

5 结语