不同焊接工艺对双相不锈钢力学性能及耐腐蚀性能的影响

2017-04-20袁世东

袁世东

(上海森松压力容器有限公司,上海 201323)

不同焊接工艺对双相不锈钢力学性能及耐腐蚀性能的影响

袁世东

(上海森松压力容器有限公司,上海 201323)

采用三种不同的焊接工艺对双相不锈钢S31803进行焊接试验,通过对接头微观组织、力学性能、氧含量及耐腐蚀性能的观察与测试,确定最佳焊接工艺参数,并分析了焊接工艺方法对焊接接头组织、力学性能和耐腐蚀性能的影响。结果表明:与GTAW,SMAW相比,GTAW+SAW焊接工艺获得的接头的冲击吸收能量和耐腐蚀性能均可以满足双相不锈钢的制造标准要求,可以在压力容器制造中广泛使用。

双相不锈钢 埋弧焊 含氧量 冲击吸收能量 耐腐蚀性能

0 序 言

双相不锈钢(Duplex Stainless Steel,简称DSS),指其固溶组织中铁素体与奥氏体各约占50%,一般较少相的含量最少也需要达到30%的不锈钢。在含C较低的情况下,Cr含量在18%~28%,Ni含量在3%~10%,Ni含量只有奥氏体不锈钢的一半。该类钢兼有奥氏体和铁素体不锈钢的特点,与铁素体相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高,同时还保有铁素体不锈钢的475 ℃脆性以及导热系数高,具有超塑性等特点。与奥氏体不锈钢相比,特别是介质环境比较恶劣(如海水,氯离子含量较高)的条件下,双相不锈钢的抗点蚀、缝隙腐蚀、应力腐蚀及腐蚀疲劳性能明显优于普通的奥氏体不锈钢,其屈服强度可达400~550 MPa,是普通不锈钢的2倍,因此可以节约用材,降低设备制造成本[1]。

双相不锈钢从20世纪40年代诞生以来,已经发展到第三代。由于其特殊的优点,广泛应用于石油化工设备、海水与废水处理设备、输油输气管线及造纸机械等工业领域,近年来也被研究用于桥梁承重结构领域,具有很好的发展前景。

目前双相不锈钢焊接使用的焊接方法为钨极氩弧焊(GTAW)和焊条电弧焊(SMAW)[2],埋弧焊(SAW)也有使用,但在压力容器上很少使用,主要原因是冲击韧性及腐蚀性能较差,达不到化工行业的要求。因此很多工程文件中仅要求使用GTAW及SMAW,文中根据山特维克双相不锈钢技术标准要求,参照ASME IX《焊接、钎接和粘接评定》及ASTM A 923《检测锻造双相奥氏体/铁素体中有害金属中间相的标准试验方法》开展了S31803双相不锈钢SAW焊接工艺的研究,保证焊接接头具有良好的力学性能和抗腐蚀性能。双相钢的埋弧焊焊接不仅具有重要的现实意义而且具有重要的学术研究价值。文中采用GTAW,GTAW打底+SMAW盖面及GTAW打底+SAW盖面的焊接工艺对S31803双相不锈钢板进行焊接,通过对焊接接头金相组织、力学性能、耐腐蚀性能的分析,确定了最佳焊接工艺参数;并分析了焊接热输入、焊接工艺方法等对焊接接头组织及力学性能和腐蚀性能的影响。

1 试验材料及方法

1.1 试验材料

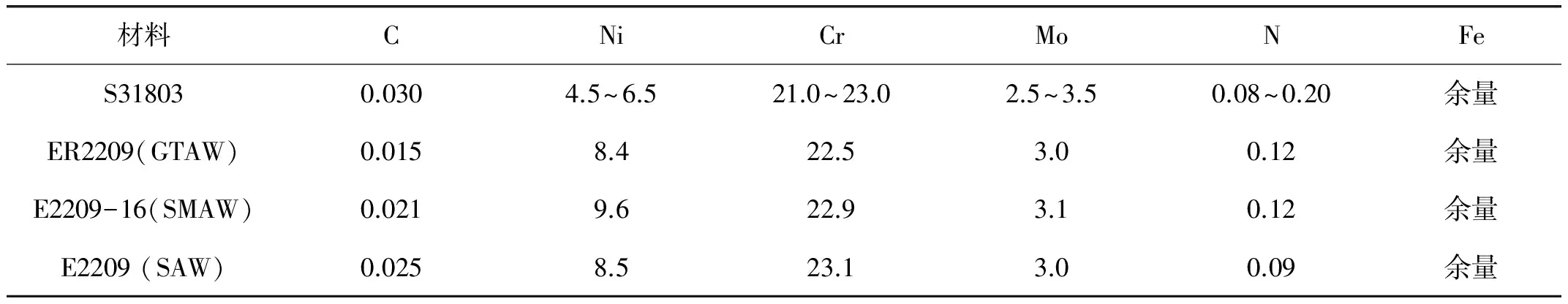

焊材分别为ER2209φ2.4 mm(GTAW),E2209-16φ4.0 mm(SMAW),ER2209φ2.4 mm(SAW),焊材及双相不锈钢S31803的主要成分见表1。双相不锈钢S31803的力学性能见表2。

1.2 试验方法

1.2.1 试样准备

将12 mm厚的双相钢S31803试板加工成图1所示坡口形状,采用平焊位置对接焊。焊前选用丙酮清

理坡口及坡口两侧各50 mm范围内的水、油污及锈蚀;焊丝清洁、干燥。定位焊采用气体保护焊方法,在根部焊道的起点处进行定位焊。为避免定位焊引起的根部焊道开裂,根部焊道采用断续焊且磨掉定位焊缝。定位焊缝长度不小于50 mm,间距200~300 mm。为防止焊后变形,试板预留反变形5 °,坡口形式及焊道分布如图1所示。

1.2.2 焊接工艺参数

双相不锈钢焊接时主要问题不在焊缝,而在热影响区。因为在焊接热循环作用下,热影响区处于快速冷却的非平衡状态,冷却后总是使组织中的铁素体含量增多,从而降低了耐腐蚀能力和增加了氢致裂纹(脆化)的敏感性[3]。在600~1 000 ℃温度范围长时间加热时,会有σ相、χ相转变,碳、氮化物及其他各种金属间相析出,这些σ相、χ相的形成和碳、氮化物的析出,导致焊接热影响区和焊缝金属的塑性、韧性和耐腐蚀性能大幅降低。所以一定要避免在600~1 000 ℃温度区停留时间过长,热输入不能过大[4]。

在温度较高的情况下,双相不锈钢母材和焊缝金属都是100%的铁素体,随着温度的降低,奥氏体逐渐从δ铁素体中析出,最终形成双相钢的微观组织。焊接热影响区的奥氏体形成至关重要,为了获得优良的焊接性能,应该避免快速冷却过程[5]。

表1 S31803双相不锈钢及焊材的成分(质量分数,%)

表2 S31803双相不锈钢的力学性能

图1 坡口形式及焊道分布

S31803双相钢具有良好的焊接性能,焊接时为获得平衡的双相组织同时避免出现其它相(尤其是σ相),选择合理的焊接参数就至关重要[6]。焊接热输入过大或过小都不利,根据工程经验一般控制在0.5~2.5 kJ/mm较为合适[7-8]。文中试验实际选用的焊接工艺参数见表3,层间温度控制在150 ℃以下。

表3 焊接工艺参数

1.3 试样制取

拉伸、弯曲试样按ASME IX《焊接、钎接和粘接评定》的取样要求,参照ASTM A370标准,冲击吸收能量、晶间腐蚀、微观金相铁素体含量测定参照ASTM A923进行取样及试验,试样取样如图2所示。

图2 试样取样图

2 试验结果及分析

2.1 接头微观组织

图3为不同焊接工艺下接头焊缝区金相组织图。由图可知,GTAW焊接工艺下,焊缝区奥氏体/铁素体两相比例更接近于理想的奥氏体与铁素体的相平衡,即奥氏体与铁素体各占50%,而SMAW比SAW焊缝金属的铁素体含量偏高。从三种焊接工艺的焊缝金属的微观金相图中可发现,焊缝区主要为铁素体与柱状奥氏体组织,晶间均未发现析出相。

2.1 接头力学性能

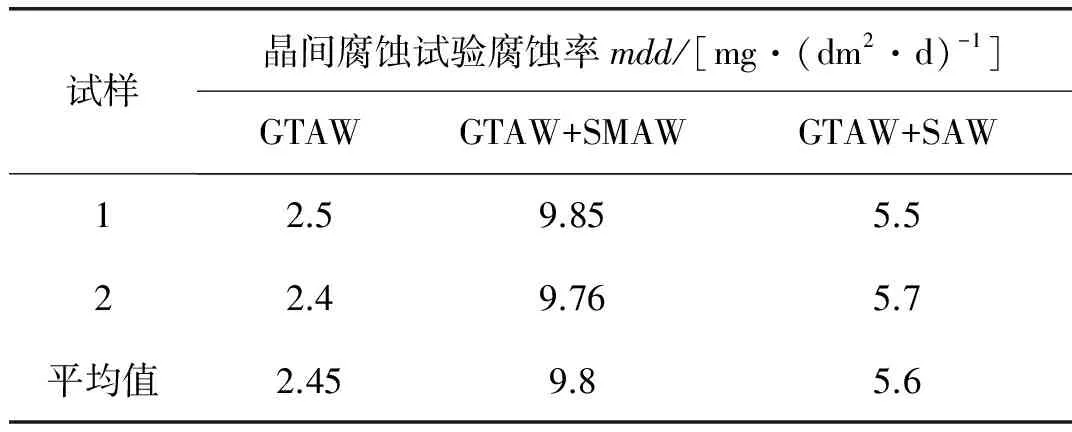

由试验结果可知,接头在α=180°,D=4T,T=10的弯曲条件下弯曲均合格,其抗拉强度、冲击吸收能量、晶间腐蚀腐蚀率见表4,5,7。

从表4试验结果可知,使用SMAW的焊缝金属比使用GTAW的焊缝金属抗拉强度值要低30 MPa,SAW的焊缝金属抗拉强度值最低,比GTAW的焊缝金属抗拉强度值低80 MPa,均高于S31803的最低抗拉强度。

图3 不同焊接工艺焊缝金属的金相组织

试样接头抗拉强度Rm/MPaGTAWGTAW+SMAWGTAW+SAW18678408032885839789平均值876839.5796

从表5结果可知, 三种焊接工艺的焊缝金属的冲击吸收能量均可以满足ASTM A923方法B对焊缝金属中心的冲击吸收能量值最低34 J的要求,但SAW及SMAW焊缝金属的冲击吸收能量均低于GTAW的焊缝金属的冲击吸收能量,分析其原因为保护药皮及焊剂中含有氧,导致焊缝金属中氧含量增多,降低了冲击吸收能量(见表6)。

表5 不同焊接工艺下焊缝试样的冲击吸收能量值

表6 不同焊接工艺焊缝中心试样的氧含量(质量分数,%)

从表7结果可知,三种焊接工艺的焊缝金属均可以达到ASTM A923方法C要求的小于10 mg/(dm2·d)的腐蚀率要求,但GTAW焊缝金属的抗晶间腐蚀的性能最优异,SAW焊缝金属的抗晶间腐蚀的性能其次,SMAW的抗晶间腐蚀性能最差。

表7 不同焊接工艺晶间腐蚀试验腐蚀率

对比发现冲击吸收能量低的SAW焊缝金属不是由于存在金属间化合物相,而是由于SAW使用的焊剂导致焊缝金属氧含量比GTAW增多,但其抗晶间腐蚀性能并未因氧含量的增多而下降很多,由于SAW焊接热输入比SMAW焊接热输入低,导致其焊缝金属中铁素体含量也比SMAW的焊缝金属的要低,故此其焊缝金属抗晶间腐蚀性能要好一些。

3 结 论

(1)通过对几种焊接工艺的试验研究,采用GTAW+SAW的焊接工艺参数形成的焊缝金属,可以保证焊接接头具有良好的力学性能和抗腐蚀性能。

(2)SAW的焊接过程通过严格控制焊接参数,限制焊接热输入,获得的双相不锈钢焊接接头的微观组织未发现晶间析出相,耐晶间腐蚀性能满足标准要求。

(3)SMAW和SAW的焊缝金属中氧含量比GTAW的焊缝金属显著增多,冲击吸收能量虽较GTAW要差,仍符合标准要求。

[1] 康利梅. 双相不锈钢的发展及应用综述[J]. 科技广场,2010(8):165-168.

[2] 李亚江. 焊接冶金学-材料焊接性[M]. 北京: 机械工业出版社,2006.

[3] John C H,Damian J K. 不锈钢焊接冶金学及焊接性 [M]. 陈剑虹,译. 北京: 机械工业出版社,2008.

[4] 中国机械工程学会焊接学会. 焊接手册(第2版)[M]. 北京: 机械工业出版社,2007.

[5] 张建勋,李为卫,李庆琰. 2205双相不锈钢的焊接性研究综述[J]. 焊管,2005,28(5): 6-10.

[6] 韩志诚,王少刚,胡经洪,等. 焊接工艺对2205双相不锈钢接头组织与性能的影响[J]. 材料工程,2008,2008(8): 48-51.

[7] 李为卫,高 蓉,吉玲康. 线能量对2205双相不锈钢焊缝及热影响区组织的影响[J]. 热加工工艺,2007,36(3): 7-9.

[8] 张莹莹,高 磊. 焊接方法对双相不锈钢焊接接头力学性能的影响[J]. 石油化工设备,2006,35(6): 53-55.

2016-11-21

TG442

袁世东,1980年出生,硕士,工程师。主要从事压力容器焊接技术方面的工作。