圆形硅钢片氩弧焊焊接设备的设计

2017-04-20李坤全邵凤翔

李坤全 邵凤翔

(河南工程学院 机械工程学院,郑州 451191)

圆形硅钢片氩弧焊焊接设备的设计

李坤全 邵凤翔

(河南工程学院 机械工程学院,郑州 451191)

针对圆形硅钢片多层焊接,采用氩弧焊机作为热源设计了整套焊接系统,主要由机柜、功能组件、控制系统和焊机系统等组成。其中功能组件由定位机构、压紧机构、焊枪升降机构、旋转机构以及对应机加件组成,自动实现硅钢片的定位、压紧、焊接和上下料等功能,提高生产效率。同时压紧机构可实现硅钢片的轴向压紧力大于4 000 N,焊枪升降机构可一次性完成100片硅钢片的多层叠加焊接,确保了焊接质量的稳定性。

硅钢片 氩弧焊接 系统设计 功能组件

0 序 言

焊接技术在机械结构的制造生产过程中,起到了非常重要的作用[1-3]。根据实际需求,发展了氩弧焊、电阻焊、超声波焊、摩擦搅拌焊及激光焊等方法,每种焊接方法都有其独特的特点及应用[4-8]。其中氩弧焊作为使用最广泛的一种焊接技术,已经在航空航天、汽车、船舶及五金生产中得到大量应用[9-12]。但是目前的氩弧焊大多采用简单的人工操作方式,这种生产方式的成本随着人力成本的增加而增加,已经不能满足批量生产的要求。

硅钢片作为一种含碳量极低的硅铁软磁合金,含硅量一般为0.5%~ 4.5%,向其中加入硅可提高铁的电阻率和最大磁导率,降低矫顽力、铁芯损耗(铁损)和磁时效,这种材料主要用来制作各种变压器、电动机和发电机的铁芯。目前硅钢片焊接的主要为氩弧焊,为提高生产效率,必须通过提高设备的自动化水平,对系统或者部件进行技术升级,满足焊接质量及效率要求[13]。

文中结合电机内铁芯中多层硅钢片焊接的实际需求,设计整套氩弧焊接生产系统,并对各个部件功能进行描述。

1 焊接要求及设备的整体设计

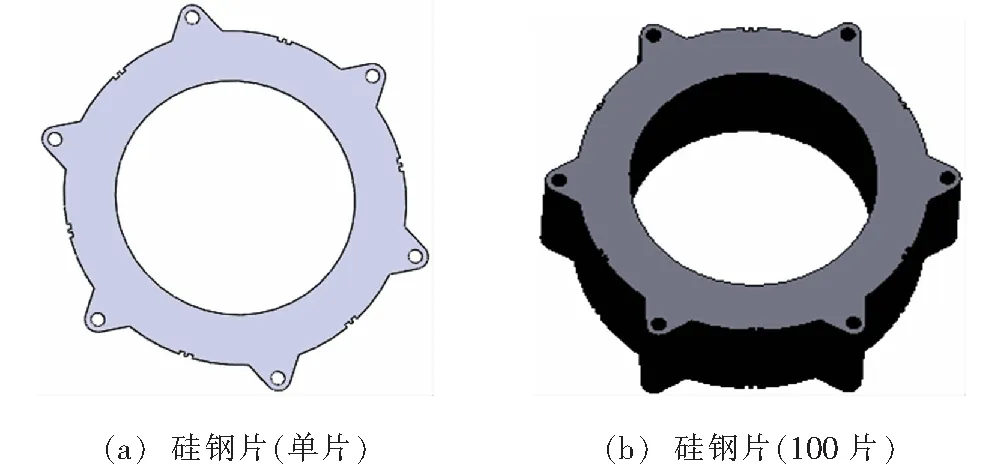

1.1 圆钢片产品及焊接要求

待焊产品为某电动机内的铁芯,材质为硅钢片,一般铁芯主要由多个硅钢片叠加在一起焊接成形,硅钢片采用激光切割成形,精度较高。文中所述硅钢片最大外形尺寸为φ235 mm,材料厚度1 mm。现需设计专用设备,将100片硅钢片叠加在一起,按要求组装后,所有硅钢片需保证一定的同轴度;组装完成后采用拼焊形式将其焊接在一起,焊接时需对硅钢片轴向方向施加不小于4 000 N的压力。要求一次焊接成型且尽可能的缩短焊接时间(提高产能),而且所有相邻的两块硅钢片之间均不得有漏焊和虚焊的现象。焊接完成后需对其进行破坏性测试和导磁测试,检验其焊接强度和导磁性。

图1 焊接产品图

1.2 设备的总体设计

根据焊接要求,综合产能、经济性和焊接强度考虑,采用氩弧焊对硅钢片进行焊接,焊接压紧采用大缸径气缸。

根据氩弧焊的特点,文中设计了专用设备,如图2所示。设备主要由机柜、功能组件、控制系统和焊机系统等组成。设备设计成双工位焊接,采用人工上下料,自动压紧,在完成对硅钢片的压紧和定位以后,焊枪升降机构开始工作,同时焊枪开始焊接,机构一起联动,最终完成对硅钢片的加压焊接。该设备焊接效率和焊接质量较高,其中机柜内集成电气元件板等。焊接系统主要由氩弧焊机和保护气(含气管、压力表等)组成。

图2 设备总体机构图

2 功能组件设计

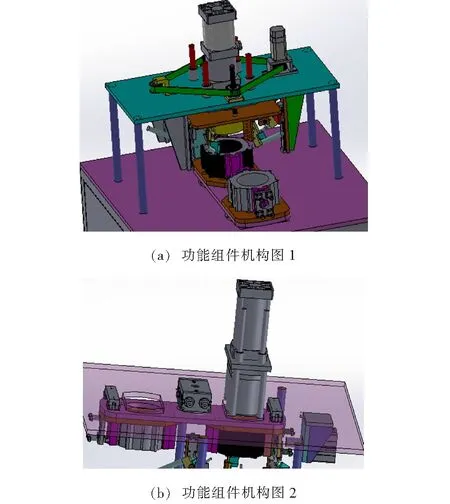

2.1 功能组件总体功能

功能组件主要用于实现硅钢片的定位、压紧、焊接和上下料四项功能。如图3所示,功能组件主要由定位机构、压紧机构、焊枪升降机构、旋转机构以及对应机加件组成。其中,定位机构可实现硅钢片的定位和径向夹紧;压紧机构可实现硅钢片的轴向压紧(施加压力大于4 000 N);焊枪升降机构可完成100片硅钢片的焊接;旋转机构可使定位机构变成一个双工位机构,增加设备稼动率,减少人工上下料的等待时间,即焊接的同时可以进行上下料。

2.2 定位机构设计

定位机构主要由气缸、定位块1、定位块2、直线运动副以及对应机加件组成。其中,定位块1处于活动状态,定位块2则处于固定状态。直线运动副共有4个,每个直线运动副内均有一个复位弹簧,4个直线运动副和定位块1连接在一起,可随着直线运动副进行往复运动;自然状态下,定位块1处于松开状态,即此时定位块远离定位块2,焊接时,气缸伸出,在直线运动副导向的作用下定位块1将硅钢片压紧,最终的压紧力由弹簧提供,夹紧机构如图4所示。

定位块1和定位块2均为仿形设计,人工硅钢片放入后,即可实现初步的定位,后经气缸压紧,定位块1可对硅钢片进行精确的二次定位(径向方向)。

图3 功能组件机构图

图4 定位机构图

2.3 压紧机构设计

定位机构将硅钢片进行径向定位压紧后,压紧机构开始对硅钢片进行轴向方向的压紧。压紧机构分为上下两部分,下部分主要起阻挡作用,焊接前,下部分首先往上运动(运动时有直线运动副导向),然后上部分开始下压,最终完成对硅钢片的轴线压紧,压紧机构如图5所示。其中,上部分和下部分的压紧气缸缸径相同,二者均配备电气比例阀,下部分的气压大于上部分气压,气缸缸径为100 mm,可提供大于4 000 N的力,满足焊接需求。

2.4 焊枪升降机构设计

焊枪升降机构为文中设计的核心机构,该机构为一个同步带传动和滚珠丝杆传动的综合体,同步性好,易于控制(采用PLC控制)。

如图6所示,焊枪升降机构主要由导向机构、连接板、焊枪组件、驱动机构以及对应机加件组成。其中驱动机构为整个焊枪升降机构提供动力;导向机构可保证焊枪能够实现直线运动(上下运动);焊枪组件可实现焊接前后焊枪水平位置的往复运动;连接板起过渡作用,将导向机构、焊枪和驱动机构三者连接在一起。

图5 压紧机构示意图

图6 焊枪升降机构图

2.5 驱动机构设计

驱动机构主要由一个伺服电机、两个滚珠丝杆组件、三个同步轮、一个惰轮组件和一根同步带组成。

驱动机构如图7所示,其中惰轮组件可调节机构张紧程度。同步轮和滚珠丝杆组件的螺母连接在一起(二者无相对运动)。伺服电机输出轴端部也连接有一同步轮,当伺服电机运动时,同步带将运动传递给惰轮组件和两个滚珠丝杆组件。滚珠丝杆组件的丝杆和连接板固定在一起,二者无相对运动,连接板和导向组件固定在一起可保证机构的平稳性。当伺服电机运动时,同步轮驱动同步带,同步带又驱动和滚珠丝杆组件连接的同步轮,由于同步轮和滚珠丝杆组件内的螺母连接在一起,故此时两个滚珠丝杆组件内的螺母也开始旋转,此时在导向组件的作用下,连接板可实现高精度的上下运动。其中,焊枪组件固定在连接板上,连接板运动时带动焊枪进行运动。

图7 驱动机构图

2.6 导向机构设计

导向机构主要由为一固定架和线性滑轨组成,机构组成如图8所示。

图8 导向机构图

2.7 焊枪组件设计

焊枪一共有6个,均匀分布在连接板上。焊枪组件如图9所示。由2.4节中描述可知,焊枪组件固定在焊枪升降机构下方,二者通过螺栓固定在一起。上下料时,焊枪升降机构缩回,焊枪组件内气缸也缩回;当设备工作时,焊枪升降机构先下降到合适位置,然后焊枪组件内气缸伸出,此时通过两个机构的组合运动,可使焊枪运动到硅钢片待焊位置,此后即可开始焊接。焊枪组件机构可实现焊枪的旋转微调,内含气缸,可实现焊接前后焊枪位置的改变,即焊接前焊枪退回,方便硅钢片的进出,焊接时焊枪靠近硅钢片方便焊接。

图9 焊枪组件示意图

2.8 旋转组件设计

旋转组件主要由一个大缸径摆动气缸、两个轴承组件以及对应机加件组成。其中,摆动气缸可提供旋转时的动力,轴承组件可顶住托板,保证整个托板在旋转时的平面度,结构如图10所示。

托板上含有两套定位机构,两套定位机构和旋转组件一起使设备转变为一个两工位的设备,可大大增加生产效率。

图10 旋转组件示意图

3 结 论

(1)压紧机构采用大缸径气缸(直径100 mm)作为动力源,将100片硅钢片叠加在一起,可实现硅钢片轴向压紧的压力大于4 000 N,保证焊接效果。

(2)焊枪升降机构可保证焊枪能够实现直线运动(上下运动);焊枪组件可实现焊接前后焊枪水平位置的往复运动;对100片硅钢片一次性完成多层叠加焊接,无需二次装夹。配合自动化上下料机构等,提高了设备系统的自动化程度,提高了生产效率。

[1] 王 蕊, 梁振新, 张建勋. 铝合金氩弧焊接角变形动态过程表征[J]. 焊接学报, 2007, 28(3): 29-32.

[2] 吴 波, 陈永盛. 铝合金薄板氩弧焊变形控制技术探讨[J].现代焊接,2013(2): 37-39.

[3] 陈丽华, 封 艳. 6061铝合金薄板焊接应力与焊接变形[J]. 机械与电子, 2013(3): 70-73.

[4] 丁红园, 崔 丽, 陈 俐, 等. 激光焊接工艺对铝锂合金T形接头微观组织的影响[J]. 焊接, 2014(10): 25-29.

[5] 许 飞, 李晓延, 杨 璟, 等. 5A06铝合金激光填丝焊工艺研究[J]. 焊接, 2008(8): 26-28.

[6] 刘红伟, 李京龙, 马 冰. 7A05铝合金激光-MIG复合焊接头组织分析[J]. 焊接, 2013(2): 46-49.

[7] 王 伟, 黄 坚, 赵耀邦, 等. 2A14铝合金光纤激光填丝焊热裂纹敏感性研究[J]. 焊接, 2015(4): 27-30.

[8] 衣思平, 许宝忠, 李 梅, 等. 锂离子蓄电池极耳的激光自动焊接[J]. 电源技术, 2005, 29(2): 80-81.

[9] 罗 维. 大厚度6061-T6铝合金板搅拌摩擦焊研究[D]. 长沙: 中南大学硕士学位论文, 2010.

[10] 周 军, 张春波, 齐秀滨, 等.6 mm厚6061-T6铝合金双轴肩搅拌摩擦焊工艺方法研究[J].机械制造文摘——焊接分册, 2014(4): 1-5.

[11] 朱月峰, 韦 祎, 王 文. 异种材料电阻焊焊接工艺[J]. 焊接技术, 2015(12): 38-41.

[12] 张 武, 计遥遥, 刘永刚, 等. 高强度双相钢窄搭接电阻焊焊接接头失效分析[J]. 焊接, 2015(3): 49-52.

[13] 阎 启. 热轧高强双相钢焊接性研究[J]. 焊接, 2008(7): 50-52.

[14] 徐俊生, 吴志生, 刘翠荣, 等. 高速列车组焊柔性化自动焊接夹具系统设计研究[J]. 电焊机, 2011, 41(1): 17-23.

2016-11-21

河南省郑州市科技发展计划科技攻关项目(20140599)

TG454

李坤全,1976年出生,博士,副教授。主要从事机械设计研究。

邵凤翔,1973年出生,硕士,讲师。主要从事机械设计研究。