阵列微喷射流冷板传热及压降特性实验研究

2017-04-20张雨龙翁维康韩华任航

张雨龙,翁维康,韩华*,任航

(1-上海理工大学能源与动力工程学院,上海 200093;2-上海海事大学物流工程学院,上海 201306)

阵列微喷射流冷板传热及压降特性实验研究

张雨龙*1,翁维康2,韩华**1,任航1

(1-上海理工大学能源与动力工程学院,上海 200093;2-上海海事大学物流工程学院,上海 201306)

本文针对一款具有阵列微喷射孔的液冷冷板搭建了液冷实验系统。液冷冷板结构为13×15的圆孔阵列,单个喷射孔孔径为0.5 mm。实验系统由水循环系统、加热源系统和信号数据采集系统组成。实验完成了从200 W至550 W间共8级的加热功率变化。随着喷射速率从0.22 m/s增加至0.58 m/s,压降从59.22 kPa升至288.38 kPa,表面传热系数增加到了9,001.6 W/(m2·K)。当热源表面温度为78.9 ℃,喷射速率达到0.58 m/s时,散热功率密度可达29.89 W/cm2。实验结果表明阵列微喷射流液冷冷板具有较好的散热性能,对于高功率密度电子设备冷却有应用前景。

阵列射流;微通道;传热特性

0 引言

液体喷射冲击冷却是指在压力作用下,冷却液体通过狭缝或圆形喷嘴喷射到待冷却表面,取走受到喷射冲击的壁面热量的冷却方式[1-2]。微尺寸换热器是指水力直径在(10~1,000) μm通道所构成的换热器,具有结构轻便、换热效果良好的特点[3]。阵列微孔射流冷却技术是两者技术的结合,因其具有很强的对流换热效果,近年来受到了国内外学者的重视,是解决如LED灯芯片、小型高频CPU等大功率密度器件散热问题的先进手段[4-6]。

关于射流冲击冷却,以及喷射制冷系统[7],国内外有较多相关的研究。罗小兵等[8]对一种封闭微喷射流冷却系统进行了实验研究,选用的微喷射流冷板的喷嘴阵列为4×4,喷嘴口径为0.5 mm,喷射距离为6 mm。该系统能有效地降低LED芯片组的工作温度;通过数值模拟计算出,在喷射速率为3.18 m/s时,表面传热系数为4,140.6 W/(m2·K)。

李德睿等[2]设计了一款射流冷却实验系统,使用喷射试件喷嘴阵列2×2,喷射速率为4.74 m/s,喷射孔径0.8 mm,孔间距10 mm,该射流冷却系统平均换热系数在(7,000~10,000) W/( m2·K)。

夏俊等[9]通过数值模拟分析了微喷射流冷板的喷孔数量、喷孔半径、以及喷射速率对LED芯片散热温度的影响。结果表明,相同进口流速下,喷嘴阵列为2×2、喷射口径为0.2 mm时,散热温度相对最低,但换热不均匀。

晁凉杰等[10]结合喷射速度和阻力计算设计了一种阵列喷射冲击冷却的冷板结构,搭建了实验台;实验获得了不同喷射孔径、喷射距离、喷射速率和热源功率对该冷板的流动和换热特性的影响规律,确定相对最优结构为喷嘴阵列为8×8,喷射距离为1.5 mm,喷射口径为0.5 mm,在喷射速率为7.36 nm/s时,表面传热系数达2.6×104W/(m2·K)。

王志斌等[11]提出一种用于大功率LED散热的双进双出射流水冷结构冷板,搭建了实验台,冷板喷嘴数量为113个,喷射口径为1 mm。实验得出,喷射速率为1.88 m/s时,进水压力为115.6 kPa,表面传热系数为5,745.57 W/(m2·K)。

南洋理工大学的XIE等[12]实验研究了大功率、大面积散热电子器件的闭式多喷嘴阵列喷雾冷却器性能,使用9×6喷嘴阵列(喷射面积23.3 cm×16.0 cm)的射流冷板和铜块(25 cm× 18 cm×8 cm)构成的热源,冷却介质为R134a制冷剂。实验结果显示,该冷却装置可以冷却16 kW热量同时保证冷却装置表面温度低于26.5 ℃,表面传热系数为2.8×104W/( m2·K)。

本文主要工作为针对一款阵列微喷射流液冷冷板进行传热及阻力特性的实验,对实验结果进行了分析。

1 实验系统

1.1 微喷射流冷板试件与实验系统

阵列微喷射流液冷冷板试件为了形成微喷射流冲击换热面的效果,将进出冷板的流体设计在两层结构上,设置分布阵列的圆形喷射孔的面板,通过一定的水压将水流挤出阵列喷射孔,以此形成带有一定速度的喷射流,冲击冷板上盖板。

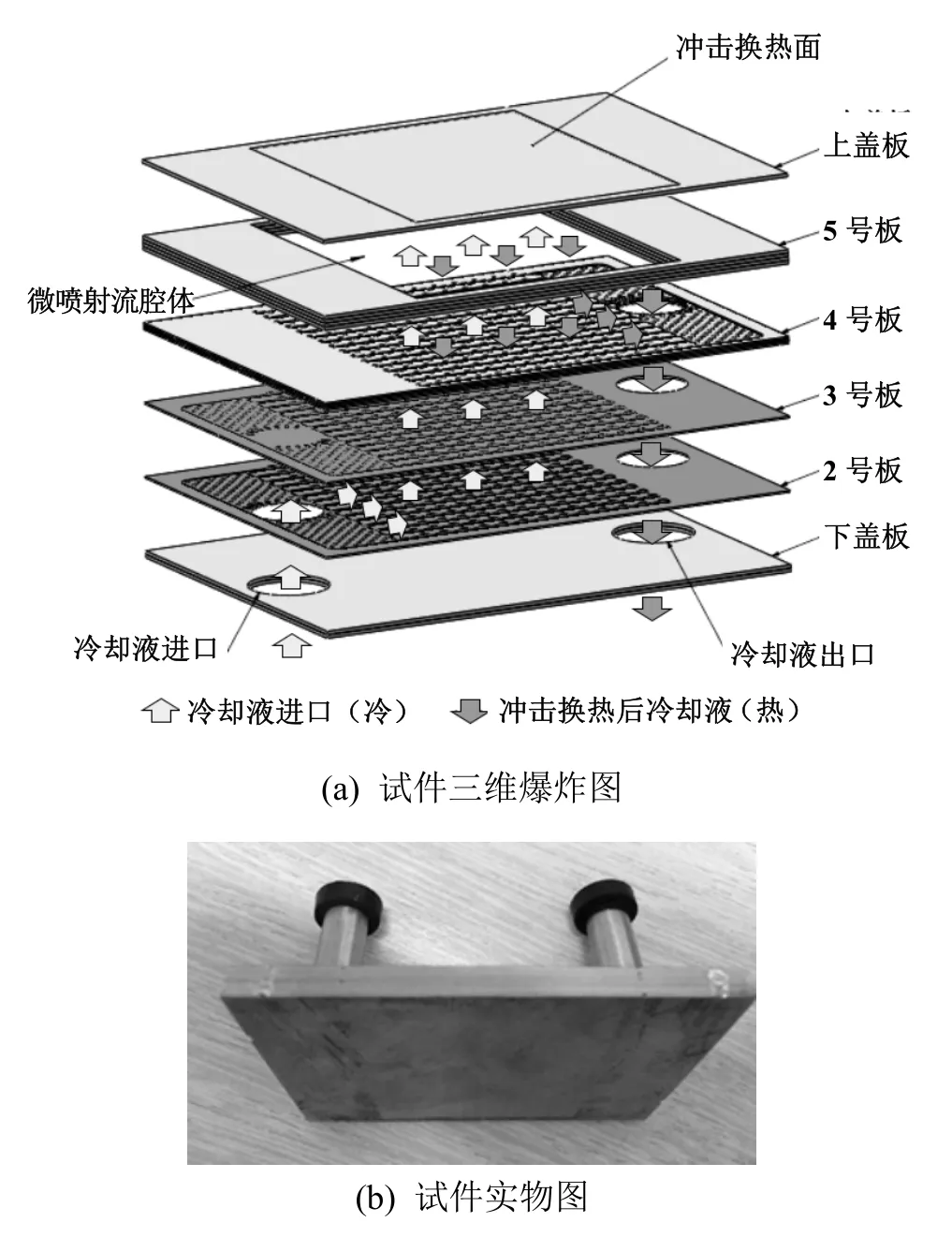

图1是微喷射冷板试件的三维爆炸结构图及实物图。试件设计为6层板片,由下至上依次为下盖板、(2~5)号板、上盖板。冷却液从下盖板的入口纵向流入至2号板,(纵向流道封闭)变为横向流动,经大圆孔附近的微圆柱群的分流作用后进入2号板的各流道分流,穿过(3~4)号板的阵列喷射孔,在5号板所围喷射腔体内形成阵列的射流,冲击上盖板下表面的换热区域,进行换热后的液体在5号板喷射腔体内回到4号板的各流道内向右横向流动至右侧冷却液出口,经由下列各板的出口纵向流出,完成在冷板内的流动及射流换热过程。

图1 阵列微喷射流冷板爆炸图及实物图

试件的总装尺寸为长度70 mm、宽度50 mm、厚度5.75 mm,图中各层板片的冷却液进出口的口径为7.5 mm;上盖板厚度0.5 mm,上盖板的冲击换热面与5号板的射流腔体的长为40 mm,宽为46 mm,腔体的高度即喷射距离为2 mm;4号板上射流出水口为13×15的圆孔阵列,共195个射流出水口,口径为0.5 mm,回水收集口为14×16的圆孔阵列,共224个回水收集口,口径为0.7 mm,每一行回水收集口分别与一条回水通道相连,回水通道长42.15 mm、宽0.4 mm、深0.15 mm,共16条,冷却水沿回水通道流动至右侧冷板出水口。

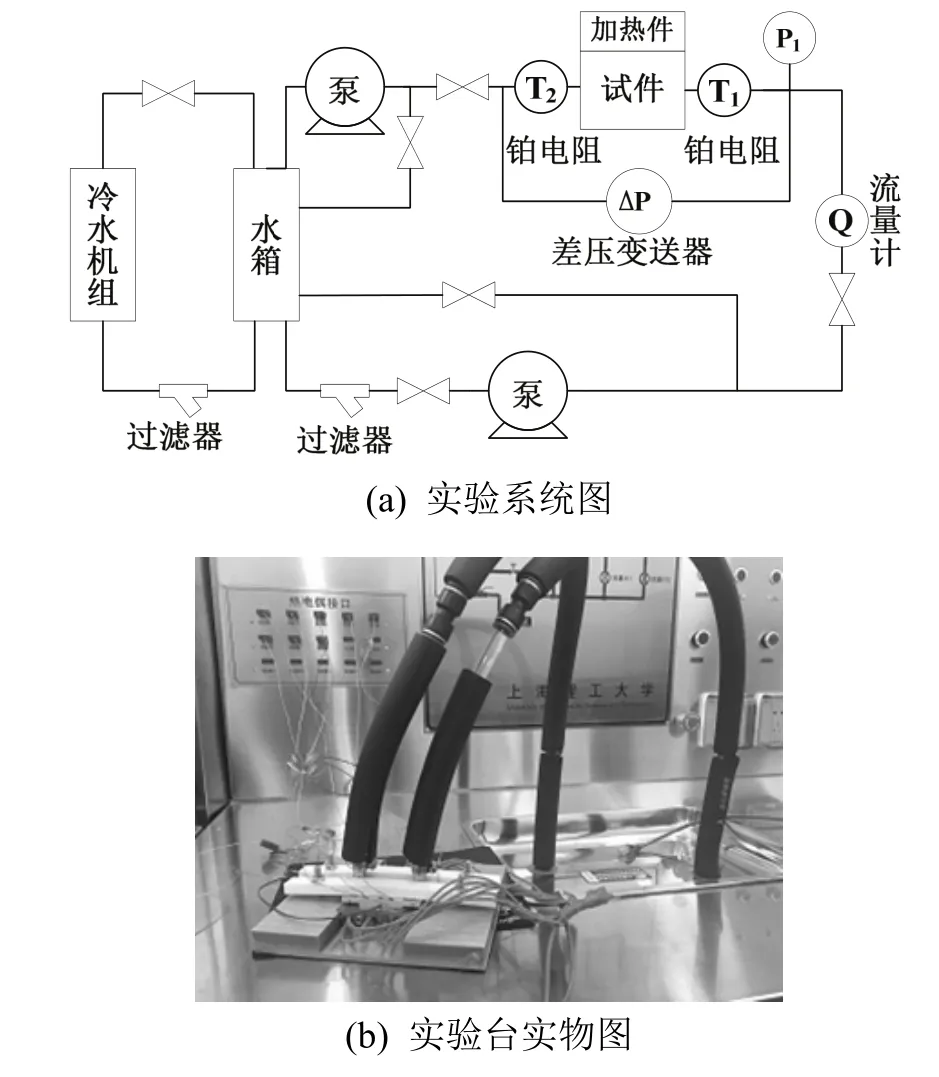

图2所示是阵列微喷射流冷板实验系统图与实验台实物图。系统由水循环系统、电加热系统、信号采集系统3部分组成。冷水机组提供冷却水,分别在试件前后设置“抽水泵”与“吸水泵”,为水路循环提供动力;模拟发热系统采用纯铜块与6根电加热棒加热,加热棒由直流稳压电源供电;实验采用电磁流量计、差压变送器和铂电阻分别测管内水流量、进出试件压差与管内水进出试件温度;采用热电偶测量冷板试件表面温度与热源温度。

图2 实验系统图及实验台实物图

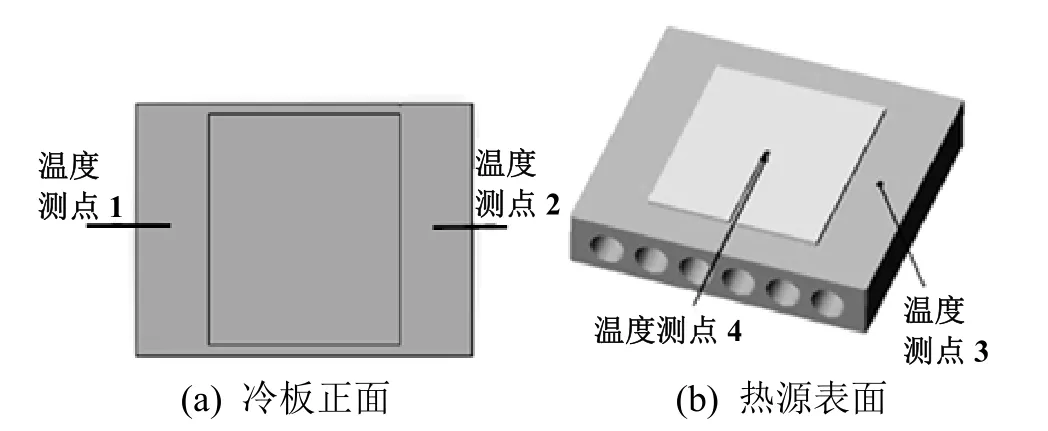

图3为阵列微喷射流冷板表面和热源表面的贴片热电偶布置位置示意图。其中测点4的温度由焊接好的T型热电偶测温点插入热源凸台中心测温孔进行测量。

图3 热电偶布置位置图

1.2 实验数据处理

定义冷板换热面与冷却水的对数平均温差[14]为ΔTm,通过公式(1)进行计算。

式中:

TS——冷板的表面温度,取测点4中心孔测温点温度,℃;

Tin——冷却水的进口温度,℃;

Tout——冷却水的出口温度,℃。

若忽略冷板向环境的散热量,则通过冷板的总传热量应等于冷却水带走的热量,即可得总传热系数K:

式中:

cp——水的定压比热,J/(kg·K);

ρ——水的密度,kg/m3;

qv——通过冷板冷却水的体积流量,m3/s。

冷板内表面传热系数为:

表面传热热阻为:

式中:

h——冷却水与上盖板的对流换热系数,W/(m2·℃);

λ——上盖板的导热系数,即不锈钢的导热系数16.2 W/(m·K);

δ——上盖板的厚度,0.5 mm;

射流冲击的速率v(m/s)直接影响冷板的对流换热强度,假设各射流出水孔的喷射速度相同,则微喷射流的冲击速率v为:

式中:

n——冷板阵列喷射孔的个数,为13×15=195个;

d——冷板阵列喷射孔的孔径,m。

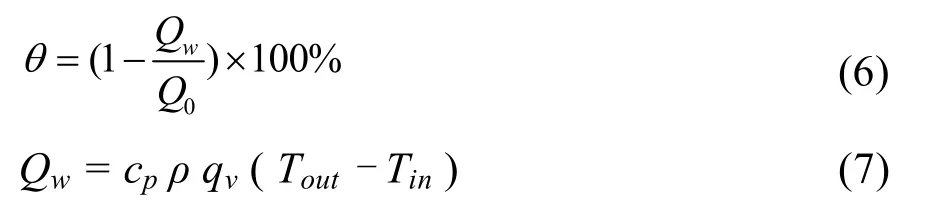

热平衡误差为:

式中:

Qw——冷却水带走的热量,W;

Q0——加热功率,W。

2 实验数据分析

本实验设置加热功率Q0(加热功率密度Qs)从200 W(10.87 W/cm2)始,50 W一档递增至550 W(29.89 W/cm2)共8级。冷却水进口温度稳定在20 ℃,喷射速率为:0.22 m/s~0.58 m/s。

2.1 实验不确定度分析

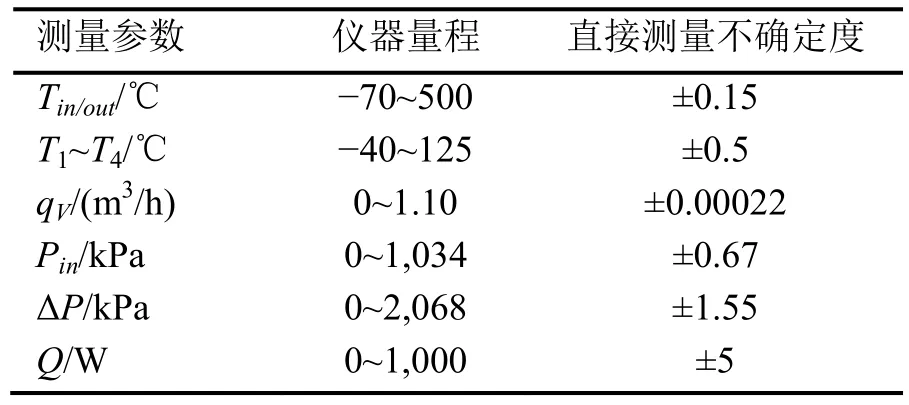

直接不确定度主要来源于仪器仪表直接测量的不确定度,见表1。

表1 直接测量不确定度

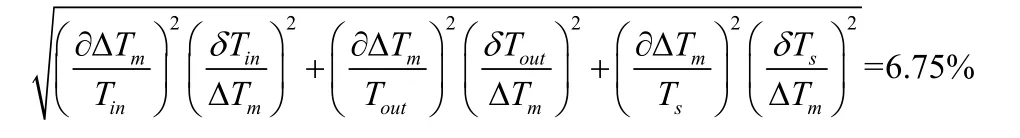

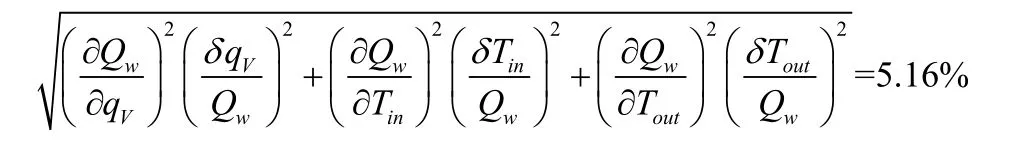

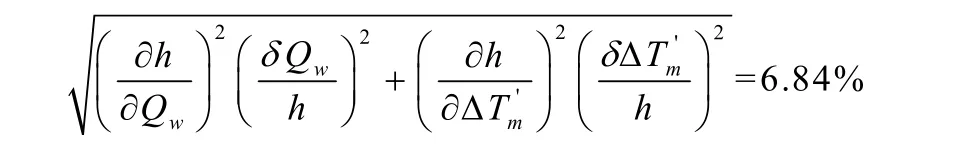

考虑各直接测量值的最不利情况,则间接测量值不确定度各自计算如下。

ΔTm的相对不确定度δΔTm/ΔTm为:

Qw的相对不确定度δΔQw/ΔQw为:

h的相对不确定度δh/h为:

K的相对不确定度δK/K与Rw-s的相对不确定度δRw-s/Rw-s的计算,与δh/h的计算类似,计算结果均为6.84%。

2.2 加热功率密度对微喷射流冷板的影响

图4所示为冷却水进口温度20 ℃情况下,不同喷射速率的冷却水分别流经冷板时,热源表面温度随加热功率密度的变化曲线。当热源表面度为78.9 ℃、喷射速率达到0.58 m3/s时,试件可以在加热功率密度为29.89 W/cm2的工作条件下稳定运行。

图4 热源表面温度随加热功率密度变化曲线

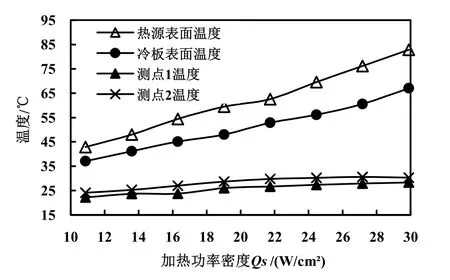

图5是冷却水温度20 ℃、喷射速率为0.40 m/s时,冷板接触表面温度TS、热源表面温度T3测点1和测点2温度随加热功率密度的变化曲线。由图可以看出,T3上升最快,TS次之,T1、T2上升最慢。其原因在于,测点1、2温度贴近水侧即冷端,热源表面和中心测温孔温度皆为热源侧即热端,故相对冷端温升较快。

图5 喷射速率0.40 m/s时各温度随加热功率变化曲线

2.3 喷射速率对微喷射流冷板性能的影响

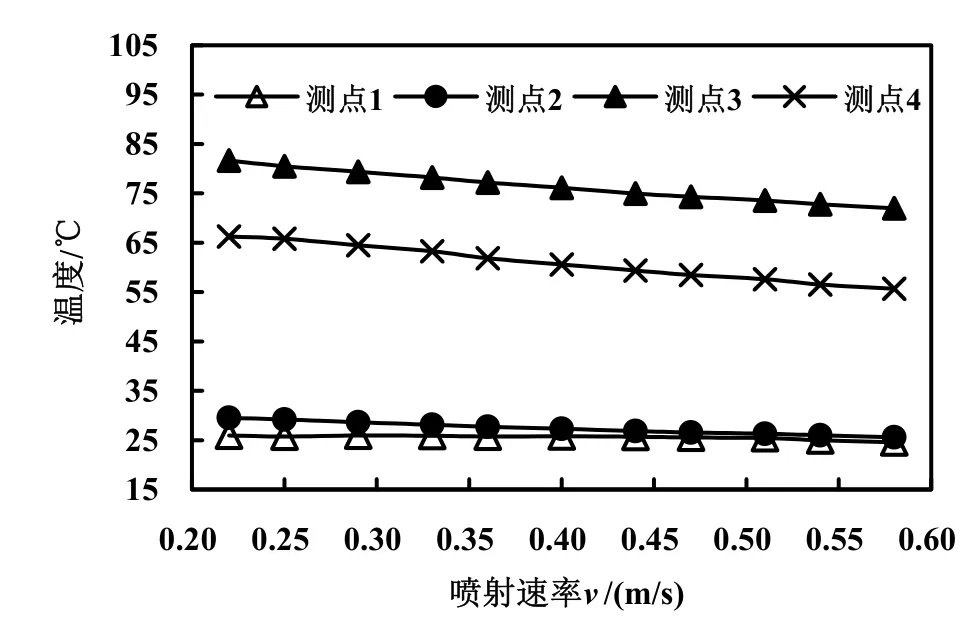

图6为冷却水温度20 ℃、加热功率密度为27.17 W/cm2时,各测点温度随喷射速率的变化曲线。从图中可以看出各测点温度随着冷却水喷射速率的增加而降低,其中,测点3和测点4的温度变化较为明显。

图6 各测点温度随喷射速率变化曲线

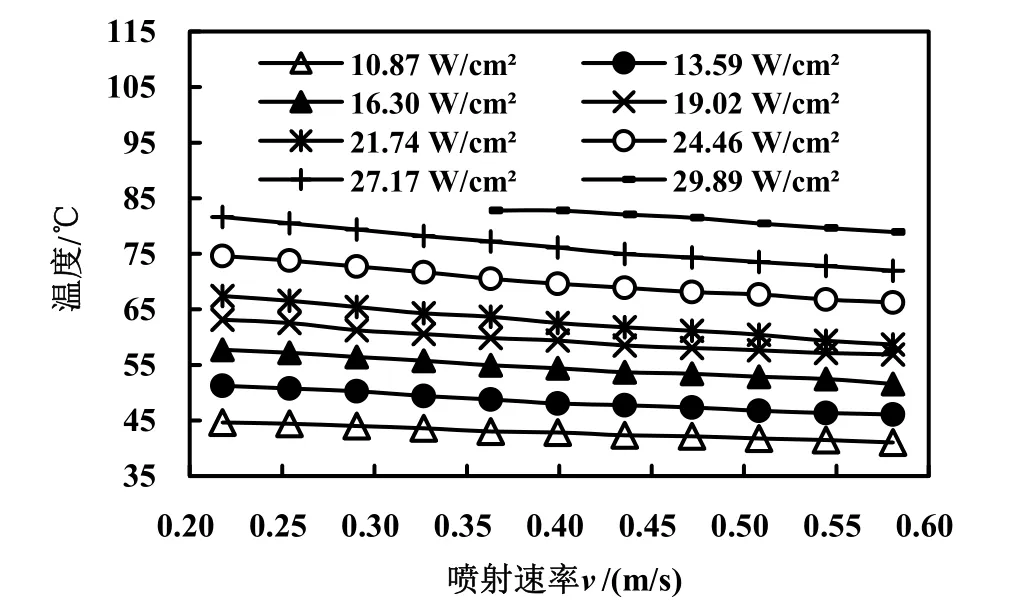

图7为冷却水温度20 ℃、不同加热功率密度下,热源表面温度T3随冷却水喷射速率的变化曲线。加热功率密度为27.17 W/cm2时,温度从81.6 ℃到72.0 ℃下降了9.6 ℃,加热功率密度为10.87 W/cm2时,温度从44.6 ℃到41.0 ℃下降了3.6 ℃,可以看出热源加热功率越大,随喷射速率增加,温度的降幅越大。

图7 热源表面温度随喷射速率变化曲线

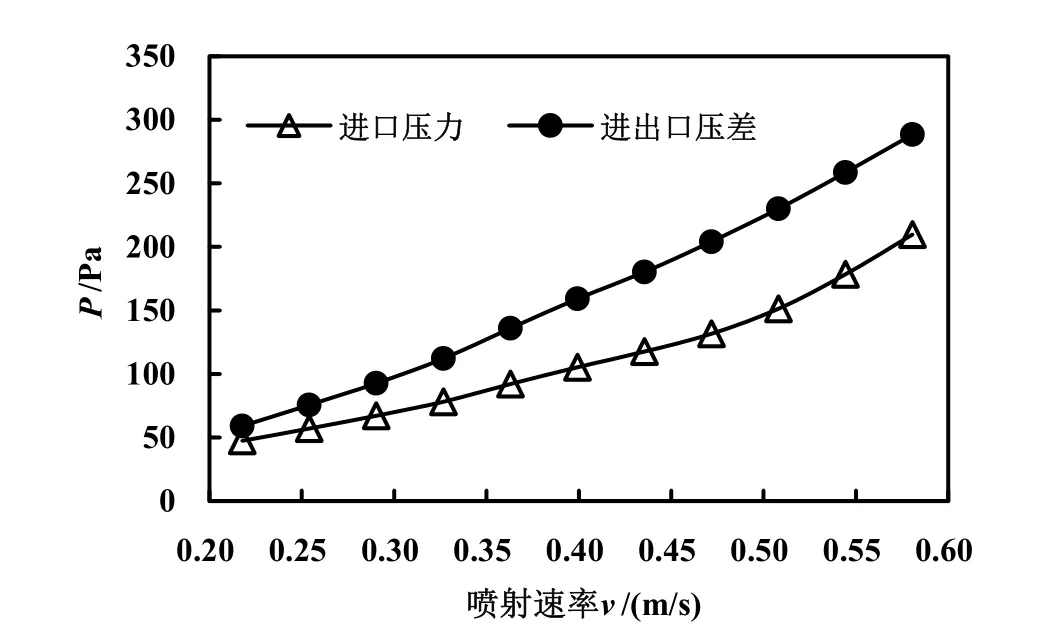

图8所示为冷板进口压力Pin、进出口压差ΔP随喷射速率的变化曲线。由图可知,冷板进口压力、进出口压差随喷射速率增大而升高,其中喷射速率每增大0.04 m/s,进出口压差约增大30.2 kPa,在实验范围内基本成线性关系。

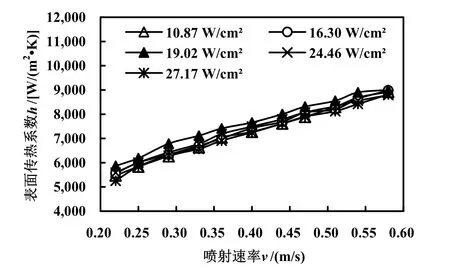

图9是冷却水温度20 ℃、不同加热功率密度下,表面传热系数随喷射速率变化的曲线。从图中可以看出,随着喷射速率的增加,表面传热系数h呈现较大幅度的增长,且不同加热功率密度下表面传热系数变化范围不大。当喷射速率为0.58 m/s时,表面传热系数系数达到9,001.6 W/(m2·K),具有较佳的对流换热效果。

图8 进口压力、进出口压差随喷射速率变化曲线

图9 表面传热系数随喷射速率的变化曲线

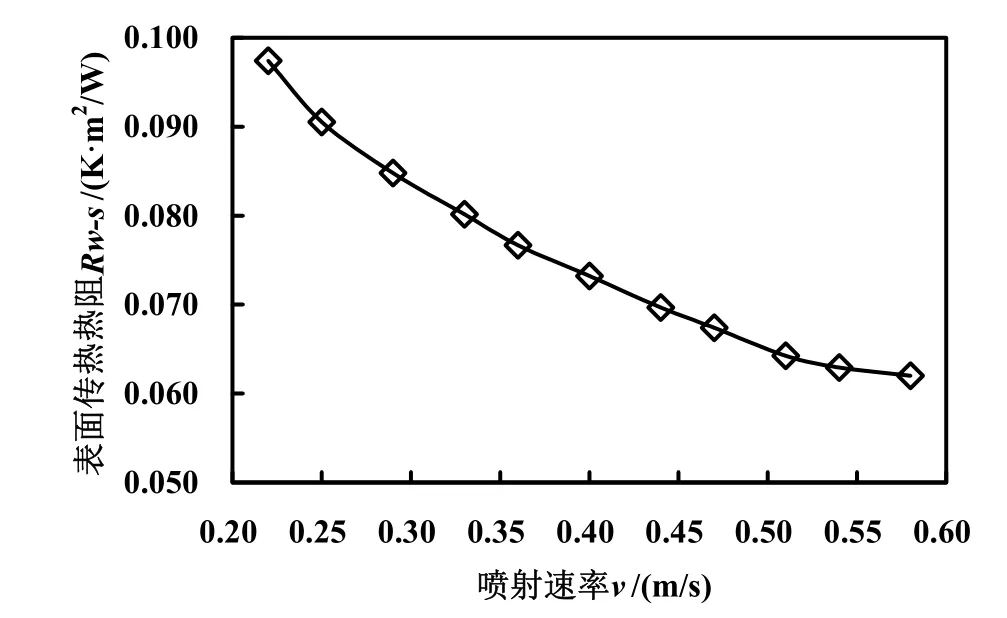

图10是冷却水温度20 ℃、加热功率密度为16.30 W/cm2时,表面传热热阻Rw-s随喷射速率变化的曲线。当冷却水喷射速率为0.22 m/s时,表面传热热阻为0.097 K·m2/W;喷射速率为0.58 m/s时,表面传热热阻为0.062 K·m2/W,表面传热热阻Rw-s降低了36.08%。由图可以看出,表面传热热阻降低幅度随喷射速率增大而趋于减缓。

图10 表面传热热阻随喷射速率变化曲线

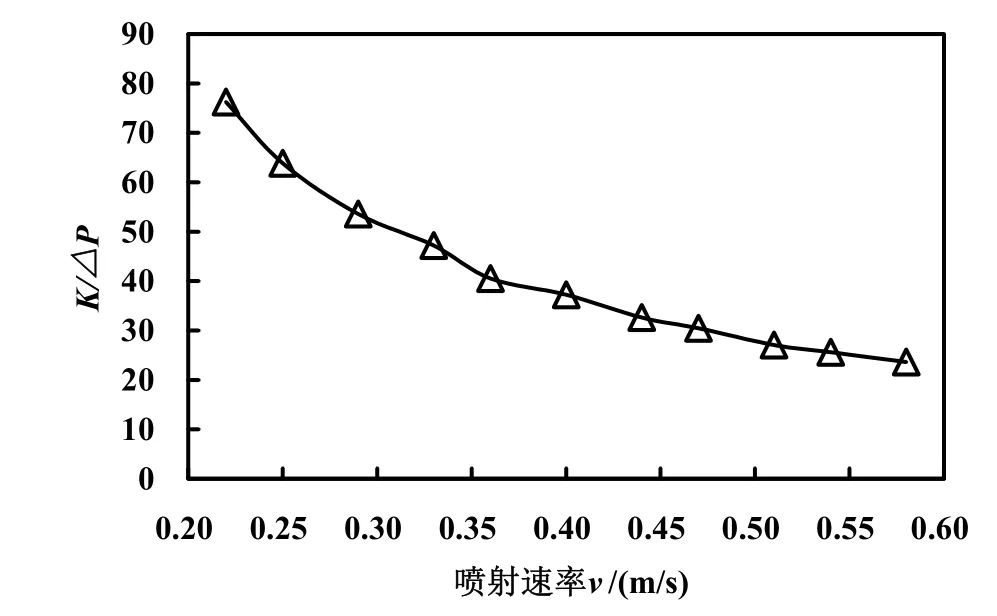

冷板试件适用于LED芯片、高频处理器等多种高热流密度器件,改进冷却系统用能,在保证换热效率的前提下降低能量消耗十分重要。采用传热系数与压降的比值K/ΔP来评价本试件能效性能[15]。

图11是加热功率密度为19.02 W/cm2的条件下,K/ΔP随喷射速率变化的曲线。从图中可以看出,随着喷射速率的增加,K/ΔP值逐渐减小,即喷射速率越大,消耗单位折合泵功增加的传热系数越小;为使冷却系统能耗保持在一个合理的范围内,设定喷射速率不能过大。

图11 K/ΔP值随喷射速率变化曲线

3 结论

本文针对一款阵列微喷射流冷板试件,进行了模拟电子设备散热的传热与阻力性能实验,得到结论如下。

1)该冷板具有良好的散热能力,当热源表面温度为78.9 ℃时,喷射速率达到0.58 m/s时,散热功率密度可达29.89 W/cm2。

2)随着喷射速率从0.22 m/s至0.58 m/s的增加,压降从59.22 kPa升至288.38 kPa,表面传热热阻从0.097 K·m2/W降至0.062 K·m2/W,表面传热系数增加至9,001.6 W/(m2·K)。

3)在实验中,由于铜块周围有加热线、热电偶等繁杂线路,对热源包覆保温贴片会把线路一并包进,将导致线路过热,故没有在热源铜块周围包覆保温材料,即实际考虑空气自然对流散热和热源铜块向环境的辐射散热;由于实验需要,试件进出口连接为软管,进出口铂电阻测温点安装在距离进口稍远的硬管上,造成热源加热量始终大于水侧吸热量,最大热平衡误差为25.4 %。在以后的实验中,会考虑实际情况,对加热源附近线路进行隔热处理,以便在热源铜块上包覆保温材料,改进实验效果。

[1] 李长庚. 基于冲击射流的电子器件冷却方法研究[D].长沙: 中南大学, 2009.

[2] 李德睿. 射流冷却装置的模拟与实验研究[D]. 上海:上海交通大学, 2010.

[3] 徐博, 祁照岗, 陈江平, 等. 微通道换热器翅片参数研究[J]. 制冷技术, 2011, 31(4): 16-20.

[4] KOZLOWSKA A, LAPKA P, SEREDYNSKI M, et al. Experimental study and numerical modeling of micro-channel cooler with micro-pipes for high-power diode laser arrays[J]. Applied Thermal Engineering, 2015, 91(12): 279-287.

[5] LAM P A K, PRAKASH K A. Thermodynamic investigation and multi-objective optimization for jet impingement cooling system with Al2O3/water nanofluid[J]. Energy Conversion and Management, 2016, 111(1): 38-56.

[6] LIN S M, LIU H F, WANG W R, et al. Optimum design and heat transfer correlation equation of a mini radiator with jet impingement cooling[J]. Applied Thermal Engineering, 2015, 89(7): 727-737.

[7] 马国强, 陶乐仁. 太阳能喷射式制冷系统的实验研究[J]. 制冷技术, 2014, 34(6): 1-4.

[8] 苏风民, 马鸿斌, 邓洋波. 喷嘴孔径对纳米流体强化氨水泡状吸收过程的影响[J]. 制冷技术, 2014, 34(3): 49-52.

[9] 罗小兵, 刘胜, 江小平, 等. 基于微喷射流的高功率LED散热方案的数值和实验研究[J]. 中国科学, 2007, 37(9): 1194-1204.

[10] 夏俊. 基于微喷射流的高功率LED芯片散热的研究[D]. 南京: 南京理工大学, 2013.

[11] 晁凉杰. 冷板内阵列喷射冲击冷却结构设计及其换热特性研究[D]. 哈尔滨: 哈尔滨工业大学, 2013.

[12] 王志斌, 刘永成, 李志全. 双进双出射流水冷大功率LED散热系统研究[J]. 光子学报, 2014, 43(7): 15-20.

[13] XIE J L, TAN Y B, WONG T N, et al. Multi-nozzle array spray cooling for large area high power devices in a closed loop system[J]. International Journal of Heat and Mass Transfer, 2014, 78(6): 1177-1186.

[14] 余建祖, 高红霞, 谢永奇. 电子设备热设计及分析技术[M]. 2版. 北京: 北京航空航天大学出版社, 2008: 54-62.

[15] 秦秋星, 李维. 换热器能效评定统一标准评价指标的研究[J]. 数字石油和化工, 2009(5): 44-48.

Experimental Investigation on Heat Transfer and Pressure Drop Characteristics of Liquid Cooling Plate with Array of Micro Jets

ZHANG Yulong*1, WENG Weikang2, HAN Hua**1, REN Hang1

(1- School of Energy and Power Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China; 2-Logistics Engineering College, Shanghai Maritime University, Shanghai 201306, China)

An experimental system aiming at a liquid cooling plate with an array of micro jets has been built in this paper. The liquid cooling plate had an array of 13 × 15 circular holes, and the diameter of each hole was 0.5 mm. The experimental system consisted of water cycling system, heating system and data acquisition system. During the experiments, the heating power varied in eight levels, ranging from 200 W to 550 W. As the jet velocity increased from 0.22 m/s to 0.58 m/s and the pressure drop increased from 59.22 kPa to 288.38 kPa, the surface heat transfer coefficient increased to 9,001.6 W/(m2·K). When the surface temperature of heat source was 78.9 ℃, and the jet velocity reached 0.58 m/s, the heat dissipation rate reached up to 29.89 W/cm2. The experiment results showed that a liquid cooling plate with an array of micro jets had good heat dissipation capabilities, and it had application prospect in the high power-density electronic device cooling.

Jet array; Micro-channel; Heat transfer characteristics

10.3969/j.issn.2095-4468.2017.01.106

*张雨龙(1992-),男,硕士生。研究方向:强化传热。联系地址:上海市杨浦区军工路516号上海理工大学动力馆129室,邮编:200093。联系电话:18801733150。E-mail:usstzyl@163.com。

**韩华(1975-),女,博士,副教授。研究方向:制冷与空调技术,电子设备热分析与管理等。E-mail:happier_han@126.com。基金项目:上海市自然科学基金资助项目(No.14ZR1429100)。