氯化物熔盐体系中电解共沉积法制备镁合金

2017-04-20孙宁磊朱鸿民

孙宁磊, 朱鸿民

(1.中国恩菲工程技术有限公司, 北京 100038; 2.北京科技大学冶金与生态工程学院, 北京 100083)

材料开发

氯化物熔盐体系中电解共沉积法制备镁合金

孙宁磊1, 朱鸿民2

(1.中国恩菲工程技术有限公司, 北京 100038; 2.北京科技大学冶金与生态工程学院, 北京 100083)

在973 K的LiCl-NaCl-MgCl2-AlCl3熔融盐体系中,用电解共沉积法获得镁基铝合金。采用循环伏安法、计时电位法等电化学方法对体系进行测试,当Al3+阴极电化学过程为极限扩散控制时,Mg和Al可以在相同的电位下共同在阴极析出,其析出比例可以通过加料调整。通过一系列恒电流电解试验制得了不同组成的铸态Mg-Al合金,其Al含量与设计偏差很小。

镁合金; 电解共沉积; 熔融盐; 氯化物熔盐体系

0 引言

镁合金具有众多优异的性质,诸如密度、机械性能及化学性质优良以及可以回收利用,被人们称为“绿色合金”。镁合金广泛应用于各种领域如汽车工业、电子产品、航空、军事,而且用量有大幅度增加的趋势。传统生产镁合金的方法是合金熔炼法,金属镁、铝或锌和其他金属元素通过精炼净化及合金化熔炼后制得镁合金。这种方法流程长,金属损耗率高,劳动环境差,而且熔炼保护气体带来一系列的环保问题。

人们一直在努力寻找更为经济环保的生产镁合金的方法。1996年美国通用汽车公司的Ram Sharma发明了一种有别于传统方法的合金生产方法:在电解液中添加液态Al作为阴极,电解氧化镁或氯化镁,使镁在Al上沉积获得镁铝合金。类似的方法也有很多,Lin M.C.[1]等人用AZ91合金作为阴极,在500 ℃的含锂熔融盐体系中电解,得到了Mg-12%Li-9%Al-1%Zn合金;Zhang M.L.[2]等人用纯镁作为阴极,在其熔点以下电解得到了固态Mg-Li合金;邓伟平[3]等人也采用Mg作为阴极,电解得到了Mg-Y合金。这种方法需要预先制备纯金属或合金作为阴极,仍然存在流程长的问题,而且需要根据设计要求,定时取出合金,难以连续化生产。电解共沉积是一种很简便的生产合金的方法,很多研究者致力于熔融盐中金属的电解共沉积。但是除本课题组之外,至今还没有有关Mg-Al系合金电解共沉积的报道。

鉴于以上技术现有的不足,本课题组提出一种无水氯化镁及合金元素无水氯化物作为原料,在氯化物熔盐体系中电解,使镁与其他合金元素诸如铝在阴极上共同析出,得到镁合金的新工艺。其优点在于:基于镁电解工艺,集合金元素生产过程与熔炼过程为一体,大大缩短了合金生产流程,节省了成本,产生的阳极氯气可以循环利用,可以被认为是一种环境友好的生产工艺。

1 实验部分

1.1 原料准备

本研究中使用的所有无水氯化物包括LiCl-NaCl、MgCl2、AlCl3都需要通过精制处理。其中LiCl-NaCl、MgCl2通过一个石英反应装置,在熔融状态下通过HCl精制;AlCl3通过一个双室玻璃反应装置进行蒸馏精制。精制后的盐在石英或玻璃瓶中使用火枪熔封,放入手套箱中备用。

1.2 电解槽设计

实验中采用氧化铝坩埚作为电解槽,由两端开口的电阻炉加热,电阻炉两端用不锈钢盖子密封,电极从上盖的电极孔插入。采用三电极体系,钼棒作为阴极,石墨作为对极,参比电极采用莫来石管封装的Ag/AgCl电极,使用前对氯气进行标定。用一根石英管通过上盖电极孔进行加料。实验在氩气的气氛下进行,尾气通过下盖孔导出。

1.3 电化学实验及产物分析

所有电化学实验通过Potentiostat/Calvanostat (PAR EG & G, 263A)完成,数据由计算机控制的Powersuite软件包采集。采用循环伏安法、计时电位法对体系相关离子进行阴极过程电化学分析,恒电流电解制备得到合金产物。产物的微观组织形貌用金相显微镜进行分析,合金成分通过ICP检测。

2 结果与讨论

2.1 Al与Mg共沉积的难点

一般来讲,两种离子共沉积的条件是当两者析出电位相差不大时,由于合金形成的去极化作用,其会在同一电位下放电析出。实际中也可以根据能斯特方程通过调整离子在母液中的浓度,使它们析出电位相同。

研究表明[4], Al3+与Mg2+离子实际析出电位相差甚远,若要两者在电势上达到同一水平,则需调整Mg2+的浓度为Al3+的1012倍,实际生产中无法实现,所以单纯依靠改变浓度达到平衡电势的接近非常困难。

2.2 Mg与Al共沉积的实现方法

由于仅从改变浓度条件上很难找到共沉积的条件,所以需要考虑动力学因素的影响。图1为Mg2+和Al3+阴极极化的示意图,由图可以看出,如果将氯化铝的浓度调整到适当低的水平,使铝析出的电极反应达到极限电流,电极电位极化到镁的析出电位附近,即可实现镁、铝的同时沉积。这种情况电解时,电极电势始终处在镁能析出的范围而对于铝则处于较高的过电势。

图1 Mg2+ 、Al3+阴极极化示意图

图2为973 K下 LiCl-NaCl-MgCl2(280 mmol/L)-AlCl3(90 mmol/ L) 体系一组不同电流密度的计时电位图谱,图中A代表Al的析出平台,B代表Mg的析出平台,C代表碱金属的析出平台。随着电流密度的逐渐增大,Al、Mg和碱金属的析出平台依次出现。在Mg的析出平台B持续的过程中,电极表面的Al3+认为全部耗光,此时Al的析出受极限扩散控制,而Mg2+的放电完全可以提供电流的平衡,这时认为Mg与Al共同放电析出。如果在实际电解体系中提高Mg2+的浓度,施加合适的电流,使离子析出情况与上述一致,则可以实现电解共沉积。因此,可以通过周期加料的方式维持熔体中各离子的物质平衡,实现连续电解共沉积制备合金。

图2 973 K下LiCl-NaCl-MgCl2(280 mmol/L)- AlCl3(90 mmol /L)体系计时电位图谱

在电解过程中进行每10 min一次的周期加料,加料量根据法拉第定律计算。电解基本稳定于Mg的析出电位负一些,并且加料后电位并未跳跃到Al的析出电位附近,进一步说明Mg2+和Al3+在同一电位下同时放电,即Mg-Al共沉积。

2.3 电解合金产物

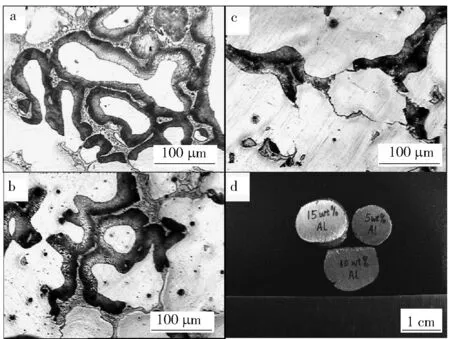

图3中d为电解共沉积法制备的合金,它们具有典型的铸态组织,图3中a、b、c金相图片中的白色区域为α-Mg(Al)固溶体,具有轮廓线的白色细网状部分对应的为非平衡凝固产生的β-Mg17Al12离异共晶体,呈不规则状分布在晶界上。金相图片中的黑色区域为固态相变的产物,它是共晶反应线以下,α-Mg(Al)固溶体在冷却过程中析出的片层状二次β-Mg17Al12相。可以看到,二次β-Mg17Al12相依附在离异共晶体β-Mg17Al12周围,呈片层状,离异共晶体中的小

块为和它同时产生的α-Mg(Al)固溶体。a、b、c分别为Mg-Al(14.5%) 、Mg-Al(9.8%)、 Mg-Al(4.7%)的SEM微观形貌图片。从图中Mg17Al12分布情况可以看出,当Al含量比较低时,β-Mg17Al12离异共晶体在晶界大多呈岛状分布,当Al含量逐渐升高时,β-Mg17Al12离异共晶体在晶界逐渐连成网状。

图3 (a)14.5%合金金相照片;(b)9.8%合金金相 照片;(c)4.8%合金金相照片;(d)合金宏观照片

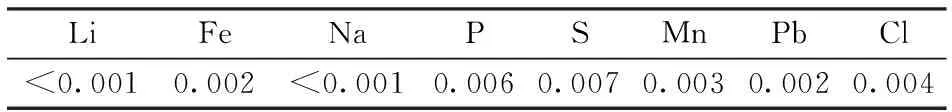

采用ICP对制备的合金进行杂质元素分析,结果见表1,所有杂质元素含量均满足国家标准要求。

表1 电解共沉积法制备的镁合金杂质含量 %

图4为制备的合金中Al元素含量与设计的偏差程度。图中虚线为理论线,意义为理论上加入料中的铝元素和镁元素的比例应当与得到合金中的比例一致,图中黑色的方块代表实际情况。实验中按Al 5%、10%和15%分别配料电解,得到的合金中铝元素含量分别为4.8%、9.8%和14.5%。从结果可

以看出,实际与理论偏差甚小,可以进行比较精确的合金成分控制。

图4 制备合金中的Al元素含量与设计的偏差程度

3 结论

本文在973 K的LiCl-NaCl-MgCl2-AlCl3熔融盐体系中,采用电解共沉积法获得镁基铝合金。采用循环伏安法、计时电位法等电化学方法对体系进行测试,结果表明,当Al3+阴极电化学过程为极限扩散控制时,Mg和Al可以在相同的电位下共同在阴极析出。向电解池内周期加料,可以实现连续稳定的电解共沉积合金制备。通过一系列恒电流电解实验,得到了不同组成的杂质含量合格的铸态镁铝合金,其铝含量与设计偏差量在0.5%之内。

[1] Lin M C, Uan J Y. Preparation of Mg-Li-Al-Zn master alloy in air by electrolytic diffusing method [J] . Material Transaction (Japan), 2005, 46(6): 1354-1359.

[2] Zhang M L, Yan Y D, Hou Z Y, et al. An electrochemical method for the preparation of Mg-Li[J]. Journal of Alloys and Compounds,2007, 440(1-2): 362-368.

[3] 邓伟平,曾兴蒂,池向东.熔盐电解制取镁钇合金和金属镁[J].稀土,1997,18(2):57-60.

[4] 孙宁磊,朱鸿民.LiCl-NaCl熔融盐体系镁铝合金电化学共沉积的实现[J].中国有色冶金, 2014,43(6):79-83.

Mg-Al alloy preparation by electrochemical Co-deposition in chloride melt

SUN Ning-lei, ZHU Hong-min

Mg-Al alloys were obtained via electrochemical co-deposition in LiCl-NaCl-MgCl2-AlCl3melt at 973 K. Various electrochemical analyses method such as cyclic voltammetry and chronopotentiometry were employed in this study. Results show that Mg and Al co-deposited under the same potential as long as electrochemical process of Al3+on cathode was controlled by diffusion limit. Content of Al in the alloys could be adjusted by raw salt feeding. Different content of cast microstructure alloys were obtained through constant-current electro-winning test, whose Al content deviation from design was very slight.

Mg-Al alloy; electrochemical co-deposition; molten salt; chloride molten salt system

孙宁磊(1980—),男,河北宣化人,博士,教授级高工,研究方向:有色金属冶金。

2016-08-03

TF125.2+2; TF822

A

1672-6103(2017)01-0078-03