某含锌烟灰酸性浸出液铁盐除砷试验研究

2017-04-20黄自力刘玉飞孙建军王福坤

杨 蘖, 黄自力, 刘玉飞, 孙建军, 高 斯, 王福坤

(武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室, 湖北 武汉 430081)

某含锌烟灰酸性浸出液铁盐除砷试验研究

杨 蘖, 黄自力, 刘玉飞, 孙建军, 高 斯, 王福坤

(武汉科技大学冶金矿产资源高效利用与造块湖北省重点实验室, 湖北 武汉 430081)

本文采用铁盐除砷的方法去除含锌烟灰酸性浸出液中的砷、铁杂质,考察了铁砷摩尔比、反应pH值、反应时间、反应温度对锌的损失率和砷去除率的影响。试验结果表明:在铁砷摩尔比为2∶1、反应pH值为5.0、反应时间为90 min、反应温度为70 ℃的条件下进行二段除砷,砷的去除率可达99.5%,锌的损失率仅有2.24%。溶液中砷和铁的含量可降低至1.5 mg/L和0.5 mg/L。

烟灰; 浸出液; 铁盐; 除砷

目前我国铜的冶炼仍然以火法为主,在此过程中,冶炼原料中部分易挥发元素挥发后随着气流运动再次冷却,被收尘器收集而累积形成烟灰[1]。由于早期以火法为主的工艺存在着能耗大、综合回收率低、环境污染等问题,烟灰的处理现在主要以湿法为主[2]。依据烟灰中有价元素和杂质元素种类、含量的不同,可采用不同方法去除杂质元素并提取有价元素:采用焙烧、碱性浸出等方法脱除砷[3-5],采用水浸、酸性浸出、选择性浸出提取铜、锌等[6-8],采用铁矾法、针铁矿法除铁[9-10]。

本文对某主要有价元素为锌并且含砷较高的烟灰采用选择性酸性浸出,锌的浸出率达到93.92%,砷的浸出率仅为4.12%,取得了良好的分离效果,然而,化验结果显示浸出过程中有部分铁溶解进入酸浸液中,为了得到高纯度的硫酸锌产品,需要对浸出液进一步除去其中的砷、铁以得到较纯净的硫酸锌蒸发前液。因此考虑到采用铁盐除砷法对浸出液进行净化具有较好的应用前景,本文对此浸出液除杂净化的工艺条件展开探究。

1 试验

1.1 试验原料

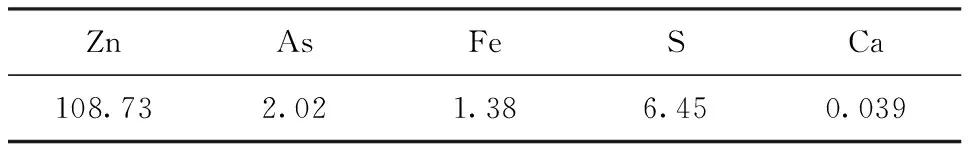

本浸出液是由某企业冶炼烟灰酸浸得到,浸出液初始pH值为4左右,浸出液中主要元素含量分析见表1。

表1 浸出液化学成分分析结果 g/L

由表1可以看出,浸出液主要元素为锌,需要除去的主要杂质元素有砷、铁。

1.2 仪器与试剂

SHZ- D(Ⅲ)循环水式多用真空泵,HH- 2数显恒温水浴锅,JJ- 1电动搅拌器,雷磁PHS- 3C型pH计,STP电子天平,滴定管,烧杯;氧化钙(AR),30%浓度的双氧水(AR),锌粉(AR),氟化铵(AR),硫脲(AR),六次甲基四胺(AR),乙二胺四乙酸二钠(AR),二甲酚橙(AR),氧化锌(PT)。

1.3 试验原理

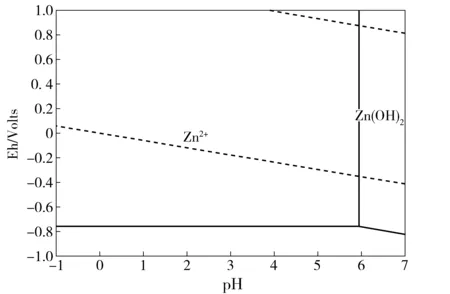

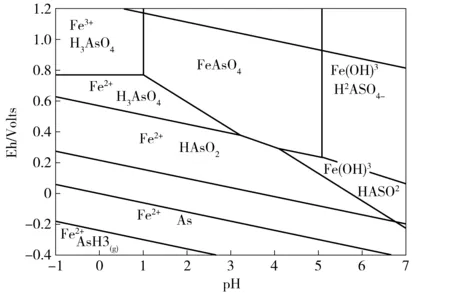

由于浸出液中同时含有砷和铁,同时考虑到工艺成本和企业应用情况,本文采用化学沉淀法除砷。为了探讨溶液中离子存在的不同状态,结合资料[11-12]给出的离子热力学数据,分别绘出Zn- H2O系Eh- pH图和As- Fe- H2O系Eh- pH图,见图1和图2。为了计算绘图的方便,假定溶液中各离子活度均为1.0,PH2、PAsH3为1.0 atm。

图1 25 ℃下Zn- H2O系Eh- pH图

从图1中可以看出,当溶液pH值达到6以后,溶液中的Zn2+就会生成Zn(OH)2沉淀,即试验中应该控制溶液的pH值不超过6。

由于原料中的As主要以三价态存在,从图2中可以看出,HAsO2在溶液中有相当大的稳定区间,为了将其除去,对其进行氧化处理很有必要。本试验使用H2O2对溶液进行氧化,此过程中可能的反应为:

图2 25 ℃下As- Fe- H2O系Eh- pH图

1.4 试验方法

量取250 mL浸出液,放入水浴锅,打开搅拌器,加双氧水搅拌氧化30 min;然后待温度升至指定温度,加入一定量的硫酸铁,5 min后加入氧化钙调整溶液pH值;待溶液反应一定时间后取出,倒入抽滤瓶中用真空泵过滤,弃去滤渣,分析滤液中锌和砷的含量并计算锌的损失率和砷的残余率。

本试验采用EDTA络合滴定法分析锌的含量,采用萃取分离—碘滴定法测定三价砷的含量[14],采用ICP光谱法分析总砷的含量。

2 结果与讨论

2.1 砷的氧化

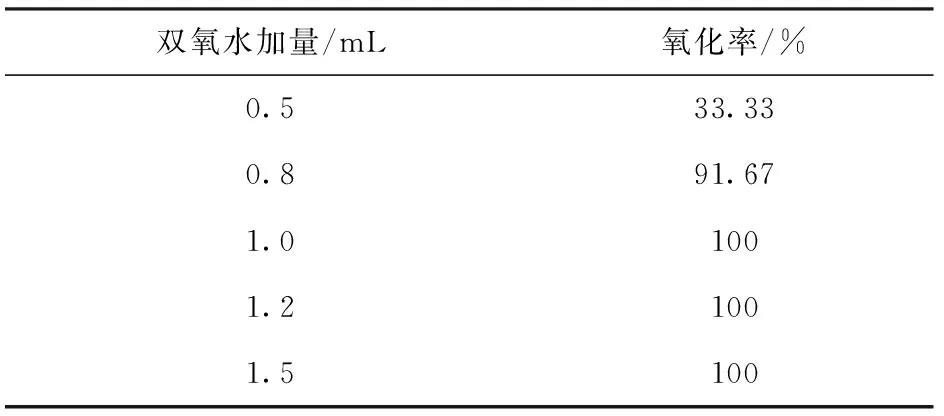

考虑到原料中含有的砷大部分为三价态,进入到溶液中以后以亚砷酸根离子存在,而三价砷毒性大且沉淀效果不好,须在沉淀前用双氧水氧化为五价砷[15-16]。取浸出液250 mL,加入双氧水,25 ℃下氧化30 min,砷的氧化情况见表2。

表2 不同双氧水用量砷的氧化率

由表2可以看出,加入1 mL双氧水的情况下,三价砷已完全氧化为五价砷,所以在后续的试验中,每次添加1 mL双氧水氧化30 min。

2.2 溶液净化除砷

与废水除砷情况不同,由于本文原料浸出液中含有大量的锌,在除砷的同时要保证锌不会同时产生沉淀,所以除砷时将锌的损失情况纳入考察。

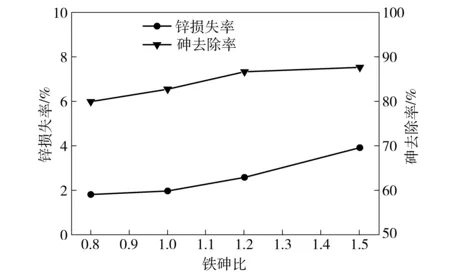

2.2.1 铁砷比对除砷效果的影响

取浸出液250 mL,加1 mL双氧水氧化30 min。保持温度25 ℃不变,按不同铁砷比加入一定量的硫酸铁,用氧化钙调整pH值到4,反应90 min,考察铁砷比对除砷效果的影响,结果如图3所示。

图3 铁砷比对溶液中锌与砷的影响

由图3可以看出,随着铁砷比的增大,砷去除率逐渐增大,但同时锌的损失率也随之增大;铁砷比超过1.2后砷的去除率增长不大,而锌的损失率几乎直线增大。综合考虑砷的去除率和锌的损失率,选择铁砷比1.2为最佳条件。

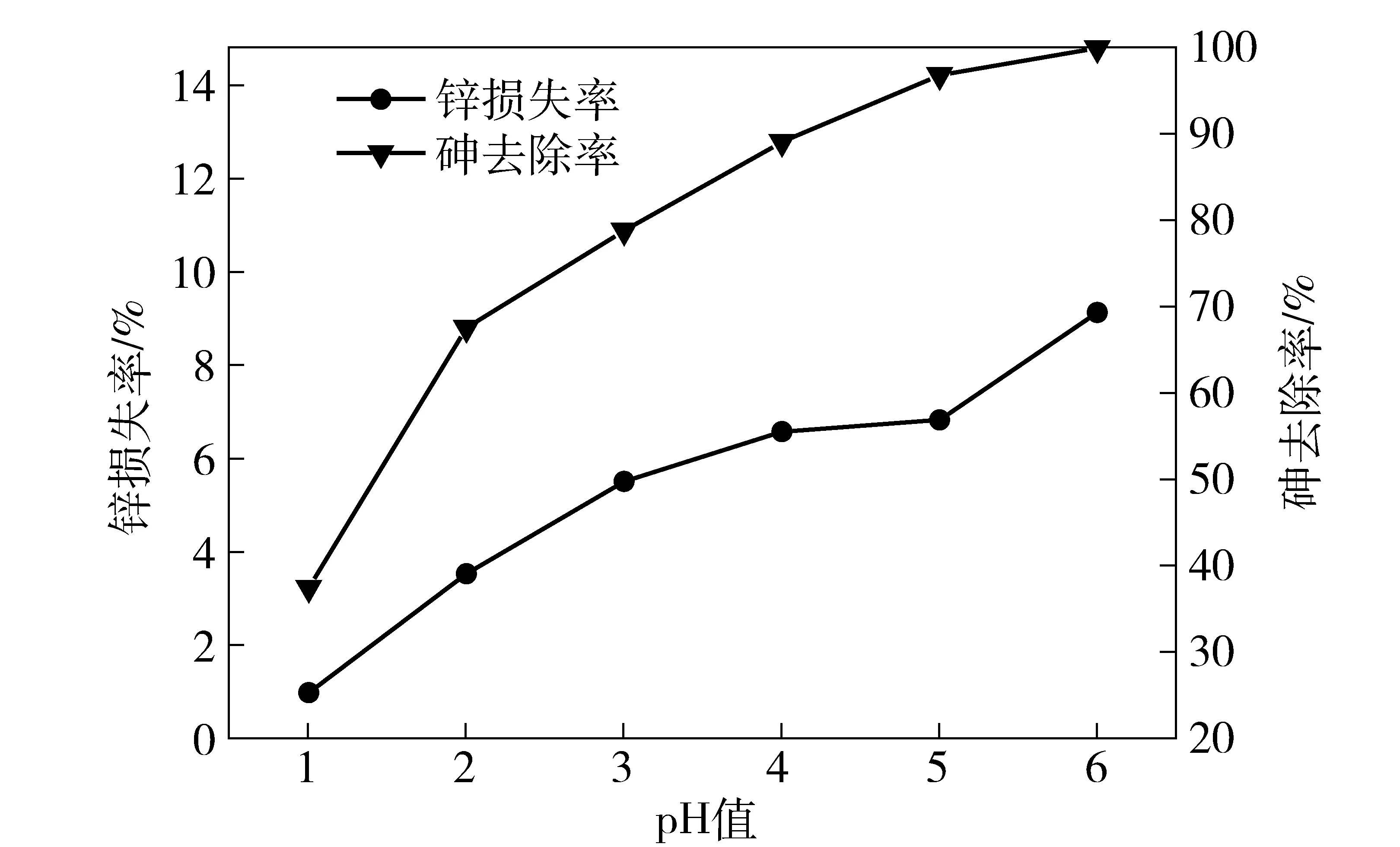

2.2.2 pH值对除砷效果的影响

取浸出液250 mL,加1 mL双氧水氧化30 min。保持温度25 ℃不变,按铁砷比1.2加入硫酸铁,用氧化钙分别调整pH值为1到6,反应90 min,考察pH值对除砷效果的影响,结果如图4所示。

图4 反应pH值对溶液中锌与砷的影响

由图4可以看出,随着pH值的增大,砷的去除率一直增大,但增大的速度逐渐减小;锌的损失率也一直增大,到pH值为5时为止增大的速度也逐渐减小,pH值为6时锌的损失率急剧增大。综合以上情况选择pH值为5时较为合适。

经计算pH>5.63,即是溶液中Zn2+开始沉淀的pH值,试验中pH值增大到6时锌损失率快速增加就是Zn2+沉淀的结果。

2.2.3 反应时间对除砷效果的影响

取浸出液250 mL,加1 mL双氧水氧化30 min。保持温度25 ℃不变,按铁砷比1.2加入硫酸铁,用氧化钙调整pH到4,反应时间从30 min到150 min,考察反应时间对除砷效果的影响,结果如图5所示。

由图5可见,随着反应时间的延长,砷的去除率缓慢增加,90 min后基本平稳,甚至150 min后有所减少;锌的损失率逐渐减小,60 min至120 min之间波动很小。综合以上情况,选择90min较为合适。

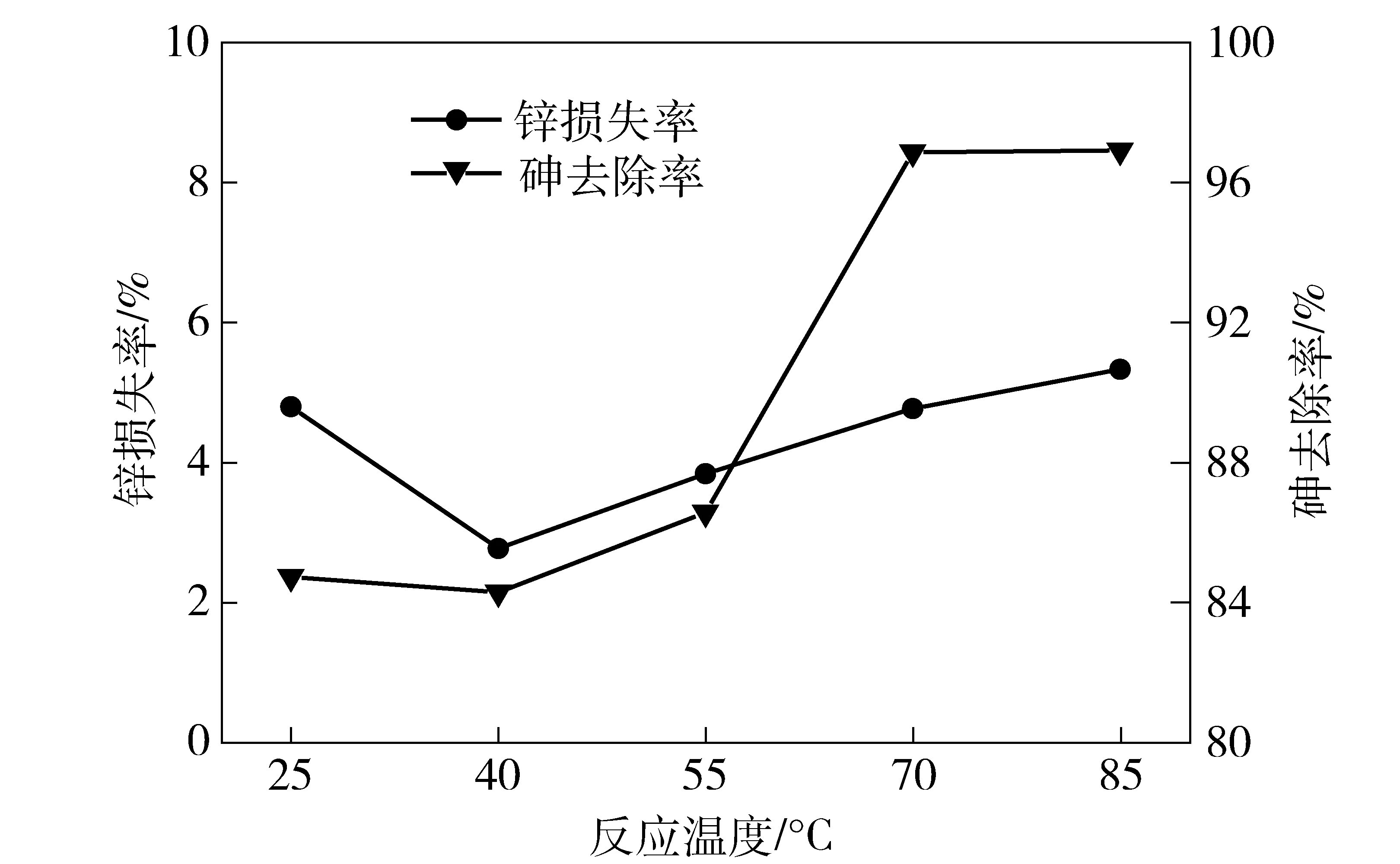

2.2.4 反应温度对除砷效果的影响

取浸出液250 mL,加1 mL双氧水氧化30 min。调节水浴锅的水浴温度,按铁砷比1.2加入硫酸铁,用氧化钙调整pH到4,反应时间90 min,考察反应温度对除砷效果的影响,结果如图6所示。

图6 反应温度对溶液中锌与砷的影响

由图6可知,55 ℃之前,砷去除率的随温度的增加变化不大,而70 ℃以后,砷的去除率有较大的增加,温度继续增加,砷的去除率基本没有变化;而锌的损失率呈现先减小后增大的趋势。综合以上情况,选择温度70 ℃作为最佳除砷温度。

2.3 二段除砷

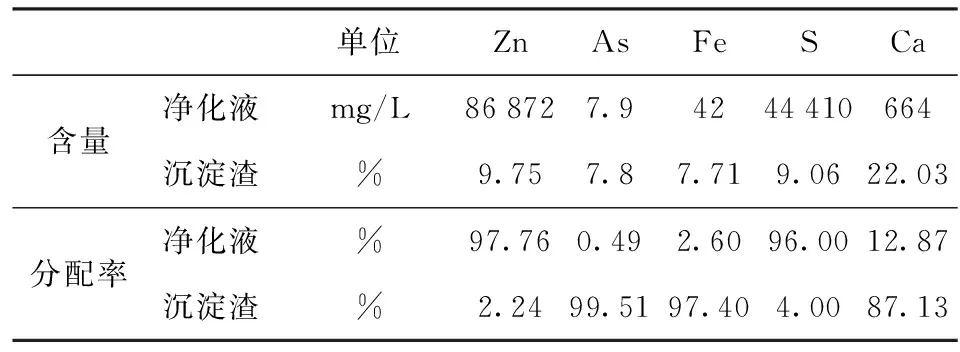

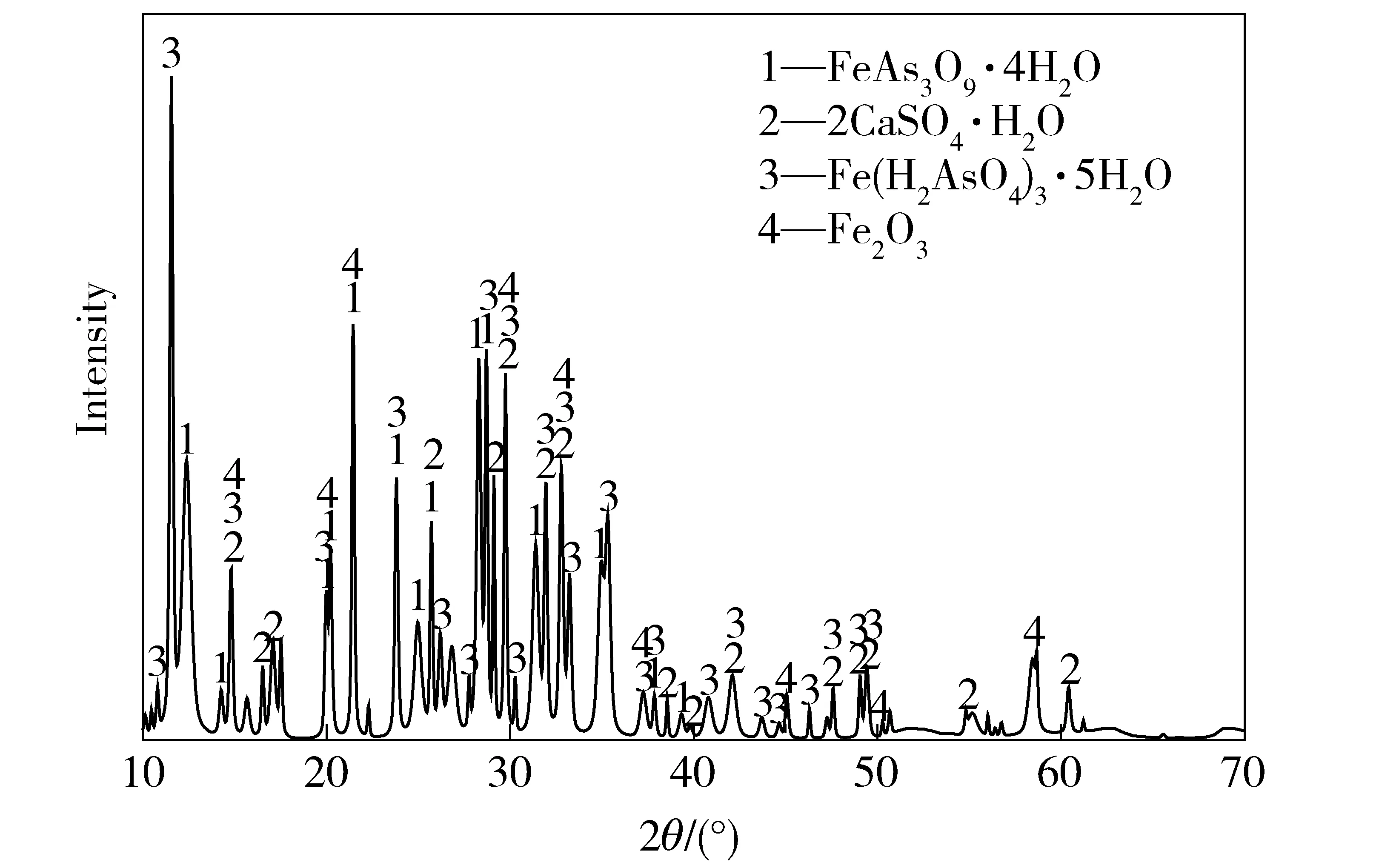

按照上述条件试验所得最佳条件进行试验:铁砷比1.2、反应pH值5.0、反应时间90 min、反应温度70 ℃,试验完成后净化液和沉淀渣中主要元素的含量和分配比例分别列于表3和表4中,沉淀渣的XRD分析图谱如图7所示。

表3 净化液和沉淀渣中主要元素含量及分配率

图7 沉淀渣的XRD分析图谱

由表3可以看出,砷和铁分别有99%和97%以上进入渣中,仅有不到3%的锌进入渣中,溶液净化效果良好;然而溶液中的砷和铁仍然分别达7.9 mg/L与42 mg/L,需要二次除砷。由于溶液净化过程中使用了氧化钙作为pH值调整剂,所以溶液中的钙含量偏高。

图7中的XRD结果显示,除了加入的pH值调整剂CaO生成了石膏的物相外,其它均为砷和铁的物相。在形成的砷铁络合物相中,铁砷摩尔比均大于1,说明有部分砷被铁吸附,与图2的热力学分析相吻合。

一次净化液中剩下的铁砷摩尔比达到了7.11,故二次除砷中只需调整溶液的pH值即可。取综合条件的净化液,按照温度70 ℃,时间90 min,调整溶液pH值到5.0的条件进行试验。试验结果显示,经过二次净化后,溶液中砷、铁的含量均有较大程度的下降,砷的含量降至1.5 mg/L,铁的含量降至0.5 mg/L,可作为制取工业硫酸锌的原料液。

3 结论

(1)对于含锌烟灰浸出液中的杂质,本文利用浸出液中既含有砷又含有铁,采用铁盐除砷的工艺,控制合适的工艺条件,可以同时除去砷与铁。

(2)通过热力学分析和试验结果的验证,验证了在pH值达到5以后,确实有部分砷被铁吸附而沉淀。

(3)在温度为70 ℃、pH值为5、铁砷摩尔比1.2、反应时间90 min的条件下,进行二段除砷、铁,除砷率可达99.5%,除铁率可达97.4%,溶液中砷与铁的含量分别降至1.5 mg/L与0.5 mg/L。

[1] 余忠珠,潘先键. 铜转炉烟灰生产七水硫酸锌[J]. 有色金属(冶炼部分),1997,(6): 20-21.

[2] 张秋芳,施贤蛟. 铜烟灰处理方案探讨[J]. 有色矿冶,1999,(5): 54-57.

[3] 梁勇,李亮星,廖春发等. 铜闪速炉烟灰焙烧脱砷研究[J]. 有色金属(冶炼部分),2011,(1): 9-11.

[4] 汤海波,秦庆伟,郭勇等. 高砷锑烟尘焙烧脱砷试验研究[J]. 矿产保护与利用,2014,(3): 35-38.

[5] 吴玉林,徐志峰,郝士涛等. 炼铜烟灰碱浸脱砷的热力学及动力学[J]. 有色金属(冶炼部分),2013,(4): 3-6.

[6] 鲁兴武,何国才,程亮等. 铜冶炼白烟灰选择性浸出新工艺研究[J]. 昆明理工大学学报(自然科学版),2015,(4): 1-5.

[7] 彭翠. 铜转炉白烟灰的处理工艺研究[D]. 武汉工程大学,2007.

[8] 侯新刚,张琰,张霞. 从铜转炉烟灰中浸出铜、锌试验研究[J]. 湿法冶金,2011,(1): 57-59.

[9] 邵鸿媚,申晓毅,张彬彬等. 氧化锌矿溶出液的净化[J]. 东北大学学报(自然科学版),2015, 36,(6): 811-813.

[10] 邓永贵. 硫酸锌浸出液针铁矿法除铁研究[D]. 中南大学,2008.

[11] Dean J A. Lange’s handbook of chemistry(Fiftieth Edition)[M]. Michigan: McGraw-Hill Company,1999:6.5-6.158.

[12] 李世丰,曾庆衡.物理化学(上)[M].北京:高等教育出版社,1983-1984:384-386.

[13] 方兆珩,石伟,韩宝玲等. 高砷溶液中和脱砷过程[J]. 化工冶金,2000, 21,(4): 359-362.

[14] 胡杰. 萃取分离- 碘滴定法测定粗铅中砷量[J]. 金属材料与冶金工程,2010,(3): 54-56.

[15] 廖亚龙,周娟,彭志强等. 二段铁盐沉淀深度脱除高浓度含砷废水中的砷[J]. 环境工程学报,2015, 9,(11): 5261-5266.

[16] 彭志强. 铅冶金过程含砷烟尘处理方法研究[D]. 昆明理工大学,2013.

[17] 天津大学无机化学教研室. 无机化学(第三版)[M]. 北京:高等教育出版社,2002.

Test study of arsenic removal from acid leachate of zinc-contained ash with ferric salt

YANG Nie, HUANG Zi-li, LIU Yu-fei, SUN Jian-jun, GAO Si, WANG Fu-kun

Arsenic and iron removal from the acid leachate of zinc contained ash with ferric salt is studied in this paper. The effects of molar ratio of Fe to As, pH, reaction time and reaction temperature on the removal of As and loss rate of Zn are investigated in detail. The test result turns out that when the two stage arsenic removal test is conducted under the reaction temperature of 70 ℃ for 90 min with the mole ratio of Fe to As at 2∶1 and pH value at 5.0, the removal rate of arsenic could reach 99.5% with the zinc loss rate at 2.24%, and the contents of As and Fe could be lowered to 1.5 mg/L and 0.5 mg/L.

ash; leachate; ferric salt; arsenic removal

杨 蘖(1990—),男,湖北鄂州人,硕士研究生,主要研究方向为冶金粉尘二次利用。

2016-03-23

TF813

B

1672-6103(2017)01-0073-05