烟化吹炼技术的现状和发展

2017-04-20陈萃

陈 萃

(长沙有色冶金设计研究院, 湖南 长沙 410011)

烟化吹炼技术的现状和发展

陈 萃

(长沙有色冶金设计研究院, 湖南 长沙 410011)

烟化吹炼技术是从冶金贫矿、冶炼中间产品及冶炼废渣中回收有价金属的一种有效方法。随着矿产资源的紧缺,冶金企业对于清洁生产和节能降耗越来越重视。本文介绍了近年来烟化吹炼技术的主要应用及发展,并结合工业生产实践,对其发展方向进行了展望。

烟化吹炼; 铅锌渣; 锌浸出渣; 次氧化锌烟尘; 连续烟化法

1 概述

烟化吹炼是一种从有色冶金炉渣中回收铅、锌、锡以及铟等可挥发金属的冶炼技术,被广泛用来处理各种炉渣(如铜渣、铅锌渣、锡渣等)及难选矿(低品位氧化锡精矿、低品位氧化铅锌矿等)。烟化过程的实质就是将空气和粉煤(或其他还原剂)的混合物通入熔融的炉渣中进行还原吹炼,炉渣中的金属在高温下以各种形式挥发并富集于烟尘中加以收集。

烟化吹炼法在上世纪50年代以前就被国外应用于冶金工业生产,我国第一座工业烟化吹炼试验炉于1962年正式全面投产。由于烟化吹炼法对原料的适应性强,且燃料消耗少,金属回收率高,机械化程度较高及操作简单,其作为一种可靠的渣贫化、铅锌氧化矿及难选矿熔炼技术,很快得到业内的广泛认可。在过去几十年的发展过程中,多项结构上和操作上的改进,加之现代化模拟工具的采用,为烟化吹炼技术的突破提供了条件。

2 烟化吹炼技术的应用及发展状况

2.1 烟化吹炼法处理铅锌渣

最早的烟化吹炼技术应用于ISP流程中用来处理鼓风炉产出的铅锌渣料,同时也处理渣堆上的冷渣,回收其中的有价金属。经过几十年的发展,烟化吹炼法处理铅锌渣已广泛应用于KIVCET一步炼铅工艺系统、侧吹富氧熔炼工艺系统、QSL工艺系统、底吹熔炼工艺系统、SKS工艺系统等,烟化吹炼法可将炉渣中所含铅、锌等有价金属以氧化烟尘的形式回收,目前弃渣含锌≤1%、含铅≤0.2%,其已经成为多种工艺流程中综合回收的首选。

烟化吹炼法处理铅锌炉渣实质是一种还原挥发过程,即通过粉煤燃烧产生大量的热,并产生较强还原性气氛,使铅、锌金属化合物和游离的ZnO和PbO等还原成Zn和Pb的蒸气,Zn和Pb蒸气上升到炉子的上部空间,遇到二次空气被再度氧化成次氧化锌和氧化铅,并以烟尘的形式被收集。

烟化吹炼法处理铅、锌渣主要的化学反应:

熔池区:

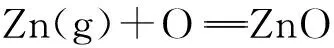

熔池上部空间:

若铅锌渣中含铟,吹炼过程中锌蒸气将携带一部分铟挥发出来,铟的挥发以In2O为主[1]。

江西铜业和株洲冶炼厂两家KIVCET工艺系统中的18 m2烟化炉是全国最大的处理铅锌渣的熔炼设备, 2012年投产以来,运行状况良好,技术指标先进。韶关冶炼厂、陕西东岭冶炼厂、白银第三冶炼厂等多家采用ISP技术的企业多年来的生产实践表明,烟化吹炼技术回收鼓风炉渣中的有价金属有其独有的优势。近几年迅速发展起来的富氧侧吹熔炼工艺和底吹熔炼工艺也采用烟化吹炼技术进行有价金属的综合回收,且效果良好。郴州丰越双侧吹富氧熔炼工艺系统采用两台烟化炉—余热锅炉一体化装置处理还原熔炼产生的还原炉渣及部分废杂料,系统达产达标,且在多数情况为全冷料生产的条件下,炉体寿命长达两年。

2.2 烟化吹炼法处理低品位含锡物料

烟化吹炼硫化挥发法是目前世界上处理锡炉渣、锡中矿、贫锡精矿等低品位含锡物料最有效的手段[2],含锡物料烟化炉还原挥发较采用鼓风炉、发射炉及回转窑处理具有优势。我国在上世纪70年代就已掌握这项技术,经过几十年的发展,弃渣含锡可降至≤0.2%。近年来这项技术已发展应用于含锡炼铜炉渣的处理上,可有效地回收渣中的铜、锡、锌等有价金属,弃渣含锡、铜分别降至0.2%~0.3%和0.8%,铜、锡的回收率分别达到70%和90%。

烟化吹炼法处理低品位含锡物料的主要反应:

熔池区:

熔池上部空间:

广西来宾冶炼厂、云锡公司第一冶炼厂等均采用烟化吹炼技术处理本厂的低品位含锡物料。

2.3 烟化吹炼法处理湿法炼锌浸出渣

锌焙砂热酸浸产出的高温高酸浸出渣含铅、锌、铜等有价金属,具有极高的冶炼价值,过去一直采用回转窑挥发法进行处理,虽然能达到较高的回收率,但存在低空污染严重、检修率高、劳动强度大,且烟气余热无法利用等问题。目前越来越多的冶炼厂用烟化吹炼法取代回转窑挥发法,烟化吹炼法较回转窑挥发法具有自动化程度高、床能力高、能耗低的优势,并且可以有效回收烟气余热,对烟气中的非稳态SO2进行吸收处理。

烟化吹炼技术处理锌湿法浸出渣的主要反应与铅锌鼓风炉渣还原挥发类似,即:

云南驰宏锌锗曲靖生产区[3]采用烟化吹炼法处理锌湿法酸浸渣并搭配鼓风炉渣, 2005年12月投产以来,运行稳定。株洲冶炼厂在2006年对烟化吹炼综合处理中矿粉浸出渣搭配氧化锌烟尘进行了实践探索,结果表明该技术用于处理锌浸出渣在技术和经济上可行[4]。

2.4 烟化吹炼法处理铜锡炉渣

对于一些含铜低且又含有可还原挥发回收金属(比如锡、铅、锌等)的冶炼渣,多数中小型冶炼厂采用堆存或者对外销售的处理方式。经过几十年的发展,包括主体设备——烟化吹炼炉结构的改进和创新,烟化吹炼技术已经可以有效地处理这类物料,即有有价金属挥发以烟尘形式回收,也有有价金属以金属锍化物产出。其实质是在一台烟化吹炼设备里同时存在两种冶金过程,一个是熔炼过程:铜和硫组成冰铜而与炉渣分离;一个是金属挥发过程:金属铅、锌挥发经二次空气氧化进入烟尘,其作用及原理完全相同于传统的烟化吹炼还原挥发过程。烟化吹炼后的废渣由放渣口排出,冰铜则从冰铜口放出。

烟化吹炼法处理含铜、锡物料的主要反应:

熔池区:

熔池上部空间:

3 新技术在烟化吹炼上的应用

3.1 连续烟化吹炼技术

随着工艺的日趋完善和设备的不断更新,烟化吹炼由间断作业发展为连续作业成为一个新技术方向。“连续烟化”的概念有两种,一种是一般意义上的,即液渣连续加入炉内,在吹炼条件稳定的情况下进行还原吹炼,吹炼贫化后的废渣从炉内连续放出;另一种是以固体冷渣为主要原料,烟化吹炼设备同时起熔化和还原挥发作用,按照加料—熔化—吹炼—放渣的顺序在同一台炉内连续循环作业。

相关人员对连续烟化在理论和实践方面都做过一些研究工作,上世纪70年代初,苏联研究者们在实验室条件下,模拟烟化吹炼过程,实验结果表明采用连续方式可使生产能力提高15%~20%。1965年,苏联梁赞冶炼厂对1.05 m2半工业烟化炉进行改良,以天然气和碎煤为热源及还原剂进行了锌渣烟化试验,炉渣含锌由5%降到1.74%,锌的回收率为65%。国内外连续烟化都尚处于半工业试验阶段,国内唯一一台12 m2连续作业的工业生产用烟化炉目前正在建设中。

3.2 冷却元件的技术创新

烟化吹炼技术的核心设备是烟化吹炼炉。烟化吹炼炉熔池是由大量冷却元件和少量耐火材料及钢结构组成,冷却元件的寿命和使用情况是影响烟化吹炼过程稳定性和持续性的主要因素之一。烟化吹炼炉的核心部件冷却水套,分为水冷水套和汽化水套两种,汽化水套较水冷水套出现较晚,目前水冷仍然是烟化吹炼炉主要的冷却方式。

熔池侧壁水冷水套最初为平板式,经历了波纹、梯形等结构形式的尝试后,目前最新一代的水冷水套内设喷流罩、工作面设锚固件与耐火材料相接合。某厂的6 m2和8 m2两台铅锌渣烟化炉应用这种水冷水套,炉子本体寿命是原烟化炉的2~3倍,且生产运行稳定、工艺指标良好。烟化吹炼炉的炉底水套亦从以往的平板式改进为目前最新的盘管式,自2009年以来,盘管式炉底已经用于多台烟化吹炼炉实际生产中,炉底寿命长达1年之久,取得了令人满意的效果。

目前用于KIVCET炉、侧吹炉熔池的铸铜水套也被应用于烟化炉熔池作为水冷元件,使用效果有待实践检验。

4 烟化吹炼技术的发展趋势

近年来,金属富矿资源越来越少,有色冶炼原料成分越来越复杂,企业对含多种金属、有价金属含量低的贫矿或炉渣的综合回收技术的需求越来越迫切。在目前整个矿产市场形势严峻的背景下,降低生产成本,尽可能回收企业自身所产废渣废料中的有价金属显得非常重要。而铅、锌、锡、铜冶炼企业的副产品和中间产品中往往含有一些稀散金属,如镓、锗、铟等,对这部分含量少、价值高的稀散金属回收可以成为企业保值增效的一个利益点。采用烟化吹炼技术以烟尘的形式回收这部分有价稀散金属受到关注。

烟化吹炼技术的另一个发展方向是还原剂和热源的多重性,并且针对不同的原料选择不同的还原剂和热源。这个方向的研究和试验上世纪90年代初国外就有报道,但国内在这方面的研究却少之又少。传统的烟化吹炼工艺,粉煤是必选的还原剂和热源,企业需要整套的粉煤制备系统,由于投资、占地,以及清洁生产、节能降耗等原因,对还原剂和热源的要求越来越高。烟化吹炼的工业化生产可借鉴在有色冶金行业中处于发展阶段的富氧技术,尝试以此替代粉煤制备整套系统,且又可以达到传统烟化吹炼的指标。除了富氧以外,天然气、发生炉煤气、水蒸气、碎煤等均可以考虑作为还原剂和热源,并且可以相互组合以满足不同物料还原挥发的要求。

[1] 雷霆,周林等.烟化法处理鼓风炉炼铅炉渣挥发铟试验研究[A].中国首届熔池熔炼技术及装备专题研讨会[C],2007,190-198.

[2] 黄位森.锡[M].北京:2000.269-271.

[3] 肖永强等.烟化炉搭配含锌冷料生产初探[A].中国首届熔池熔炼技术装备专题研讨会[C].2007,236-240.

[4] 雷德君等.曲靖烟化炉新工艺处理锌湿法渣生产实践[J].云南冶金,2009, 38(增刊):56-62.

Current situation and development of fuming converting technology

CHEN Cui

As an effective way of valuable-metal recycling, fuming converting technology is extensively applied in treating low grade ore, metallurgical intermediate and smelting waste, etc. With the increasing shortage of mineral resources, the needs for clean metallurgy and energy-saving are becoming more and more insistent. This paper discusses the mainly application and development of the fuming converting technology along with industrial practice. A brief prospect of development and trends about fuming converting technology is also included.

fuming converting; lead-zinc slag; zinc leaching residue; secondary zinc oxide dust; continuous fuming process

陈 萃(1982—),女,湖南长沙人,硕士,工程师,从事冶金炉窑设计工作。

2016-01-08

TF803.11

B

1672-6103(2017)01-0023-03