SA516Gr60N钢焊接接头的力学及HIC/SSCC性能研究

2017-04-18王玉

王玉

摘要: 在湿硫化氢环境下,用SA516 Gr60(N)钢制造的压力容器,其焊接接头应具有可靠的力学和抗氢致开裂(HIC)及抗H2S应力腐蚀开裂(SSCC)的性能。本文对焊接接头的强度、塑形及冲击韧性、金相组织、腐蚀性能進行了研究。结果表明:在规定条件下,选择合理的焊接工艺,焊接接头的力学及抗腐蚀性能均符合标准要求,能够满足设备的使用要求。

Abstract: Under the condition of wet hydrogen sulfide, the welded joints of pressure vessels made of SA516 Gr60 (N) steel should have reliable mechanical and HIC/SSCC properties. In this paper, the strength of welded joints, plasticity and impact toughness, metallurgical structure, corrosion properties were studied. The results show that under the specified conditions, with the reasonable welding process, the mechanics and corrosion resistance of the welded joints are all in line with the standard requirements, can meet the requirements of the use of equipment.

关键词: SA516 Gr60(N);焊接接头;力学性能;HIC/SSCC

Key words: SA516 Gr60(N);welded joints;mechanical properties;HIC/SSCC

中图分类号:TG142 文献标识码:A 文章编号:1006-4311(2017)10-0149-03

0 引言

应力腐蚀是压力容器较为常见的破坏形式之一,严重威胁设备的整体安全性。据不完全统计,与湿硫化氢有关的腐蚀开裂约占压力容器失效总数的25%-30%[1]。因此,掌握湿硫化氢环境下焊接接头的性能,对于优化焊接工艺、保证设备安全运行具有重要意义。

某公司承制某出口项目分离器,设备主体材料SA516 Gr60(N),在硫化氢环境下运行,要求焊接接头具有良好的力学性能和良好的抗氢致开裂(HIC)及抗H2S应力腐蚀开裂(SSCC)性能,因此,对SA516 Gr60(N)钢焊接接头的力学性能及HIC/SSCC性能进行了研究,为优化焊接工艺,保证设备使用安全提供技术支持。

1 试验材料

试验母材SA516 Gr60是ASME用钢,UNS No.K02100,最低抗拉强度415MPa,类别号P-No.1,组别号1,公称化学成分C-Mn-Si;

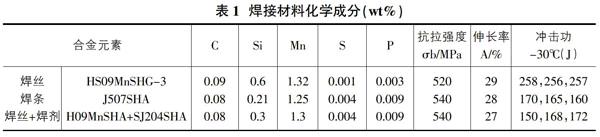

焊材选用哈尔滨焊接研究所研制的抗氢钢焊接材料,氩弧焊丝HS09MnSHG-3,?准2.4mm,焊条J507SHA,?准4mm,?准5mm,埋弧焊丝H09MnSHA,?准4mm,焊剂SJ204SHA。焊材均符合NB/T47018-2011《承压设备焊接材料》规定标准。化学成分及性能如表1所示。

2 试验条件

2.1 焊接性试验 根据设备主体材料、厚度、热处理状态等因素,确定焊接工艺评定项目,即PQR-A,评定材料SA516Gr60,δ20mm,X型坡口,焊接方法氩弧焊(GTAW)+焊条电弧焊(SMAW),焊后消应处理620℃/1.5h。

焊接工艺参数:氩弧焊(GTAW):电流164-165A,电压9-12V,焊速10-12cm/min,Ar流量10-12L/min;焊条电弧焊(SMAW):电流190-210A,电压22-26V,焊速20-25cm/min; 焊接时层间温度<200℃;焊后100%RT检测,II级合格。

2.2 HIC/SSCC试验 ①HIC试验条件及方法:试验参照NACE TM 0284-2003《管线钢和压力容器钢抗氢致开裂评定方法》进行评定。试验采用A溶液,溶液体积与试样表面积之比大于3 ml/cm2。将试样用丙酮清洗并吹干后,试样宽面垂直置入密封容器中,用楔形有机玻璃棒将试样隔开。采用恒温水浴锅使试验溶液温度保持在24±1℃。试验时间96小时。试样经线切割分割后研磨、抛光,在显微镜下观察,放大倍数为100倍。测量试样截面上产生的所有裂纹的长度及厚度,并计算裂纹长度率(CLR)、裂纹厚度率(CTR)、裂纹敏感率(CSR)。

②SSCC试验条件及方法:试验参照NACE TM0177-2005《抗硫化氢应力腐蚀》进行。试验采用NACE标准中的方法A,标准A溶液,将试样用1000#砂纸打磨去除横向机械加工痕迹,并用丙酮清洗并吹干后,安装到试验机上,导入除氧的溶液,并继续通入N2除氧30 min,然后通入H2S至饱和,并在整个试验过程中保持微小正压。

施加载荷为80%屈服强度(屈服强度为220 MPa)。试验溶液温度保持在24±1℃。试验期间,每7天更换一次试验溶液。试样断裂后取出,或直至720小时不断后,在显微镜下放大10倍检察工作段是否有氢致裂纹。

3 试验结果及分析

3.1 力学性能检测结果 ①焊接接头抗拉强度。经试验,PQR-A接头抗拉强度分别为479MPa、500MPa、501MPa、497MPa。

由上可知,焊接接头抗拉强度高于母材,试样全部从母材处断裂,焊接接头达到了等强度匹配要求,能够经受住使用条件下的载荷作用。试验结果符合NB/T47014-2011《承压设备焊接工艺评定》标准要求。

②焊接接头弯曲试验。焊接接头经过180°的弯曲试验后,焊缝在弯曲部分外侧没有裂纹,表明焊接接头内部无超标,焊缝区、熔合区及HAZ区“比较塑性”搭配良好,焊接接头的弯曲性能符合要求。

③-20℃环境的冲击试验。经试验,接头焊缝区冲击功分别为200J、192J、216J;热影响区(HAZ)冲击功分别为220J、222J、221J;由上可知,焊缝区和HAZ冲击功平均值均高于母材规定值,满足NB/T47014-2011《承压设备焊接工艺评定》技术要求,试验结果合格。

3.2 HIC/SSCC试验结果

①HIC试验结果。试验前溶液pH值为2.9,试验结束后pH值为3.8。试样浸泡96小时后取出,溶液中有少量黑色腐蚀产物,将试样用水冲洗,所有试样表面均未发现氢鼓泡。

试样经切割、研磨、抛光后在金相显微镜下放大100倍观察,测量裂纹长度及宽度,计算裂纹长度率、厚度率、敏感率,结果如表2所示。

由上可知,该批次试样的裂纹敏感率为0.0021%,裂纹长度率为3.34%、裂纹厚度率为0.16%。依据欧洲腐蚀协会EFC-16所规定的CSR≤1.5%、CLR≤15%、CTR≤3%的技术要求,本试验中试样的氢致开裂性能符合要求。

②SSCC试验结果。三个试样经过720小时试验后均未发生开裂,在10倍放大镜下观察也未发现裂纹。参照NACE TM0177-2005标准,所有试样均未发生硫化物应力腐蚀断裂,SSCC试验结果合格,如表3所示。

4 HIC/SSCC性能分析

4.1 金相组织分析 对PQR-A试样焊接接头区域进行金相检组织测,结果如图1所示。

SA516 Gr60(N)钢焊接接头组织中,白色为珠光体,黑色组织为铁素体,组织中无马氏体组织。

研究表明,焊接接头的HIC性能与金相组织密切相关:随着金相组织中相增加,接头HIC性能下降,马氏体组织对HIC性能影响最大[2-3],在试验条件下,SA516 Gr60(N)钢焊接接头组织为铁素体和珠光体,CSR、CLR以及CTR都非常小,接头抗HIC性能较好。

4.2 硬度分析 对PQR-A试样接头区域进行硬度检测,加载力为5kg/f,如图2所示。

焊缝、HAZ及母材的硬度平均值分别为266HV、272HV和249HV。硬度满足接头抗HIC性能要求。

4.3 带状组织分析 通过对焊接接头进行显微组织检测,确定焊接接头组织中是否产生带状组织,评判带状组织对HIC/SSCC性能产生影响程度。

由接头金相组织分析,组织中未见明显偏析,且分布比较均匀。研究表明,钢的组织存在严重带状组织时,氢原子会在带状组织相界处聚集,抗氢致裂纹性能很低[2]。在规定试验条件下,焊接接头组织中无带状组织产生,氢原子未发生聚集,因此试样未发生氢致开裂。

5 工艺技术要点探讨

根据试验结果,总结SA516 Gr60(N)钢焊接工艺要点如下:①焊接材料必须经过烘干使用,焊前对工件彻底清除油污等杂质。②合理控制热输入。焊接热输入增大一定程度时,焊缝的抗HIC能力变差[4-6]。③控制焊接接头的硬度。降低焊缝及热影响区的硬度,可减少残余应力,能有效防止应力腐蝕裂纹[7-8];

6 结论

①在规定试验条件下,即通过合理选材、控制焊接热输入、控制焊接接头硬度等工艺措施,SA516 Gr60(N)钢焊接接头的力学性能、HIC/SSCC性能均能够满足性能需求;②试验结果的有效性,能够支撑主体材料采用SA516 Gr60(N)钢制造各类在湿硫化氢环境使用的压力容器。

参考文献:

[1]李明,李晓刚,陈华.在湿H2S环境中金属腐蚀行为和机理研究概述[J].腐蚀科学与防护技术,2005,17(2):107-111.

[2]张梦飞.SA516 Gr70钢抗HIC性能的试验研究[J].价值工程,2015,31(41):97-99.

[3]李鹤林,白真权,李鹏.moni CO2/H2S环境中APIN80钢的腐蚀影响因素研究[A].第二届石油化工用材研究会论文集[C].成都:2001:101-104.

[4]李建强.抗HIC钢在焊接施工中的注意事项分析[J].工业技术,2014(31):105.

[5]尤晓辉.压力容器的应力腐蚀及控制措施[J].石油和化工设备,2014,17(7):60-65.

[6]闫凤芹,夏智富.硫化氢应力腐蚀原理与防护措施[J].炼油与化工,2009,20(1):60-61.

[7]卢巧婷,冯立国,贾改凤.抗硫化氢腐蚀容器钢Q345(R-HIC)的生产实践[J].中国冶金,2014,24(9):29-32.

[8]于盛开.纯净钢Q245R(HIC)压力容器焊接工艺[J].石油化工设备,2014,43(5):68-71.