多平衡顶管机大直径长距离顶进施工技术研究

2017-04-18孟令东

孟令东

摘要: 本文结合实际工程,对多平衡顶管机大直径长距离顶进施工技术进行研究,并重点论述顶管施工方式的确定、顶管机和配套辅助设备的选择方法。

Abstract: Combining with practical engineering, to study long distance and large diameter jacking construction technology of the multi-balance pipe jacking machine, and to focus on the determination of the pipe jacking construction mode and the selection method of pipe jacking machine and other auxiliary equipment.

关键词: 多平衡;综合式;顶管;长距离

Key words: multi-balance;comprehensive;pipe jacking;long distance

中图分类号:TU992.05 文献标识码:A 文章编号:1006-4311(2017)10-0140-04

0 引言

在五爱变进线电缆隧道(五爱变电所-浑河南岸)工程中,根据实际施工地质情况,专门定制一台集土压平衡、泥水压平衡、气压平衡于一身的多平衡综合式顶管机,针对不同地质情况综合使用。土压平衡模式主要针对不透水地段及覆土超过15m时使用,泥水平衡模式主要针对无隔水层透水地段、地质情况不佳、土体改良效果不明显及覆土低于15m时使用,气压平衡模式主要用于河底换刀、遇障碍物处理等特殊情况使用。

1 工程简介

顶管3#工作井-4#工作井区间在五里河公园内布置3号工作井,再穿越浑河,过浑河南防汛堤后止于滨堤南侧的4号工作井,区间全长836.504m。采用钻孔灌注桩+高压旋喷止水帷幕对顶管部分工作井进行有效围护,采用明挖顺法施作主体结构。采用钢筋混凝土管节拼制顶管,要求管节长度2500mm,内径Φ3500mm,管厚320mm。本次设备选型适用于顶管3号工作井至4号工作井区间顶管隧道施工,隧道区间全长836.504m。

2 顶管机选型

2.1 施工工艺选择

采用高效二次破碎功能,克服以往粗大颗粒较多难以排除的难题,该次设计针对该顶管区域土质的特定情况具备该顶管机最大破碎粒径300mm~400mm,二次破碎后最大进入泥水仓颗粒不大于40mm,设备组装完毕,可在制造地进行动载破碎试验确定是否满足破碎要求。

2.2 传动方式选择

传动方式为周边传动,平面主轴承在满足安装空间的情况下尽量取上限值暂定直径2.5m,传动部分采用259:1意大利进口30kW减速机10台作为主动力。

2.3 胸板形式

该次泥水平衡顶管机中隔板为箱式结构,利用平面轴承箱体,二次破碎装置综合组成厚度不小于500mm箱体,大大增加了整台机器的抗压强变。

2.4 刀具的综合考虑

通过初次顶进累积的经验和周邊区域质构掘进的具体情况。刀具处理也是该工程成败的主要因素,刀具除考虑耐磨外,刀盘制造上还要考虑可调换的方式,刀具选用上采用多元化,充分考虑该区域的不利因素。

2.5 设置全气压气压仓(人闸系统)

设计考虑刀具替换但现场由于环境的制约,仍无法进入泥水仓更换刀具。现考虑在顶管机的中心部位安装气压仓,(改为周边传动后中心位置有安装空间)等刀具磨损到一定程度后,采用注浆方式形成泥膜(浆液采用水泥+膨润土,根据试验确定配比),使透水透气的通道减至最小,等有一定强度后采用全气压施工工艺进入泥水仓,进行刀具更换作业确保作业施工安全。

3 顶管机刀盘和道具选择

3.1 刀盘选择

刀盘主要有复合式、面板式、辐条式三种类型。面板式刀盘具有挡土功能,能够维持开挖面土体稳定,但扭矩偏大;辐条式扭矩虽小,但无法维持开挖面稳定,且其地表沉降较面板式更严重,根据本工程实际情况顶管3#-4#穿河顶管区间采用辐条式刀盘,开口率拟定为36%。

顶管机刀盘在砂卵土层作业时,可通过安装网状硬质合金堆焊来减小磨耗,正面耐压达35t,使用开闭式进泥口,面板后安装搅拌翼,通过平衡土压避免顶进时涌进土砂。

3.2 刀具的选择

刀具的耐磨问题是穿河顶管工序中最值得关注的问题。砂卵地层会对刀具造成严重的磨损,若不使用硬度高耐磨的刀具,就不要在顶进中不断换刀,会耗费工时。

本工程是在具有较高透水性的砂砾层和高水头环境中作业,最长顶进距离836.504m,在刀盘设计时考虑到砂卵地层对刀具磨损较大,刀具设计为可拆卸式,如顶进过程中刀具磨损严重影响后续施工,将采取中途换刀措施。为避免中途换刀,刀头的正面、侧面都配有超硬质合金PR30。同时,为了进一步提高刀具的抗折断性,还掺入了稀有金属钴。用银焊接刀头与母体连接处部位,其强度大于铜熔接,母体表面采用双层熔接,熔接硬度与HF-800K相当,厚度至少为3mm。

刀具包括切削类和滚动类两种类型。本工程采用刀具中心切削刀、保径刀、刮刀、先行刀、菠萝钉和菠萝刀,分别安装在刀盘中心、进泥口、刀盘面、刀盘外周,并使用超出顶管机外径5~10mm的超刀。

3.2.1 先行刀(贝壳刀)

贝型刀是一种超前刀,在(大粒径)砂卵石地层中顶进时,若使用滚刀型刀具,松散土体屑受到滚刀的挤压会出现幅度较大的变形,反而会严重影响滚刀的切削作业,甚至使刀具失去切削顶进能力。所以贝型刀适合装配在刀盘盘圈前端面,专门用来切削砂卵石。

3.2.2 刮刀

安装在刀盘开口槽两侧的刮刀属于软土刀具。这种刀的工作原理是:随着盾构机的向前推进,切刀随刀盘旋转,对开挖面土体产生沿隧道前进方向的轴向剪切力以及刀盘旋转切线方向的径向切削力,在旋转顶进过程中,刀头、刀刃深入地层,对开挖面土体不断进行切削。这种刀适用于粒径小于400mm的沙砾松散地层。

3.2.3 中心切削刀

切刀不能设置在刀盘中心,为了提高对中心土体的切削和搅拌能力,可将一把大尺寸鱼尾刀安装在中心位置(鱼尾刀的超前距离通常为600mm)。该刀型的设计及设置原理:第一,顶管机分两步进行切削作业,通过鱼尾刀对中心小圆断面土体进行切削,之后逐渐扩大到对整个断面土体的切削作业。鱼尾刀不与其他刀具布置在同一平面内,而是将鱼尾刀作为超前刀使用,使其最先接触土体。第二,采用根部为锥形的鱼尾刀,以确保被切削下来的土在切向、径向运动的过程中又多加入进行一项翻转运动,一来能提高对中心土体的切削和搅拌能力,二来能有效提高顶管机整体掘进效率。

3.3 刀具配置设计考虑因素

①在作业过程中遇到构造复杂的地层,而施工队只掌握了部分地质资料,无法全面反应地层情况,在这种工况下配置刀具时,首先应该结合地质构造对刀具配置留有一定余量。

②风化岩及软硬不均地层需要配置切削刀和先行刀;砂卵石地层不仅要配置切刀,还要配置先行刀;切削型刀具适合软土地层;复合地层则要各类刀具相互輪换使用。总之,在实际施工中应根据不同工况合理选择刀具。

③刀具必须对称布置,且覆盖整个开挖断面,以确保刀盘均匀受力,并平稳地旋转;每个轨迹须按正反方向安装2把切刀;切刀排列方式主要有牙型交错排列和整体连续排列,要根据实际工况合理选择排列方式;在周边刀的配合下拓宽直径;根据作业面对滚刀安装角度进行适当调整,可在其周边多安装几把滚刀,以保证滚刀纯滚动。

④安装刀具时用扩栓固定,或者设计转接箱,以便于后期拆卸和维修。

⑤根据实际工况选择耐磨且硬度较高的材料,并配合使用合金镶嵌技术;使用具有耐磨特性的刀盘和开口槽;结合具体工况科学地加泥、加泡沫,在切削过程中尽量避免刀具磨损或受到冲击,以延长刀具使用寿命。

⑥根据实际工况合理选择不同尺寸、型号的刀具,并对刀具的超前量及相互高差进行适当调整,在切削作业中尽量确保不扰动周边土体,刀具磨损应该是均匀的,以确保刀具的切削性能得到充分发挥。

⑦装配超声波探测式、液压式、电磁式专用于刀具磨损监测及预警的装置。

4 砂(卵)土层顶管机二次破碎技术

根据以往施工经验,直径大于30cm卵石含量达10%,土体受到不同程度扰动,顶管机必须采用二次破碎装置,紧靠一次破碎达到能输送的粒径,大大缩短刀具使用寿命,不利于节约工期。

拟采用顶管机选用先进的刮刀、先行刀、保径刀,可实现前方砂土的切削脱落,即一次破碎功能,通过一次破碎将砾石破碎成二破能接受的程度,然后由二次破碎将砾石破碎成能被输送的粒径。

拟采用多平衡综合式顶管机,选用独特圆形剪切破碎装置作为二次破碎,能够有效破碎,且因砾石是被机头本体的破碎仓破碎,故破碎作业中应防止顶管机引起机身旋转,而破碎时振动幅度小,恰恰有助于控制顶管姿态。

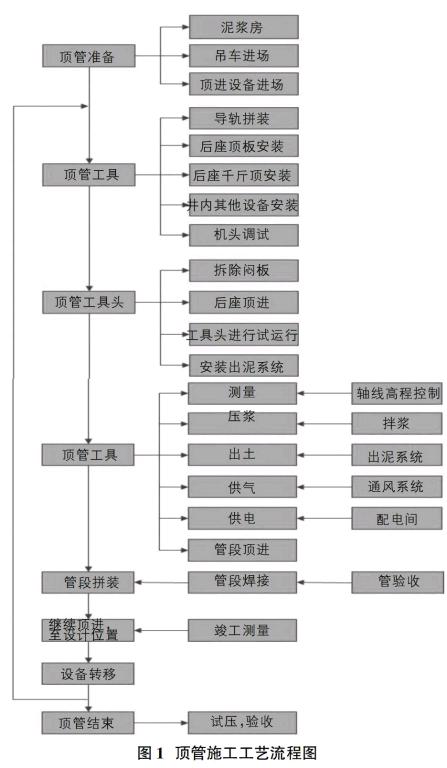

5 顶管工艺流程

6 井内布置

6.1 顶进布置

主顶装置采用油缸六只,主顶千斤顶合计顶力可达30000kN。六只油缸有其独立的油路控制系统,可根据施工需要通过主顶装置来进行辅助纠偏。顶管所用的导轨为钢制结构,导轨底座与底板预埋件焊牢,侧面用槽钢支撑在沉井井壁上。导轨的中心距L=2200mm,导轨安装时,应尽量靠近井壁,导轨前端安装在距止水装置后0.5m。

6.2 顶力计算分析

顶管3号工作井至4号工作井区间Φ3500mm顶管全长836.504m,穿越的土层主要为层圆砾层和砂砾层,对顶管机头和管节的顶进阻力进行估算:一是顶管机迎面最大阻力,二是管壁摩阻力,总顶力是二者之和。根据《ECS246:2008,中国工程协会标准》及给排水工程顶管技术规程中有关章节进行计算,施工中设置100m试验段,对实际施工参数进行收集整理,以实际收集数据进行修正设定值,以指导工程后续施工。

fk—管道外壁与土的平均摩擦力(kN/m2),中粗砂为11-16kN/m2,该工程为圆砾层,按经验数值取减阻后25kN/m2;

L—管道设计顶进长度836.504m;

f0—中继间设计允许顶力(kN)。

为了克服正面阻力和利用中继间的辅助纠偏能力,第一只中继间安装在工具管前端面向后35m处,后续每60m安装一只中继间,顶进长度为L=35+60×11+141.504=836.504m,共计设置13个中继间满足顶管施工需要。

中继间满足以下要求:

①中继间允许夹角宜大于1.2°;

②中继间的合力中心可以调节;

③顶进土层为粉土和砂性土时,密封圈压紧度应可调节;

④超长距离顶管宜采用密封性能可靠、密封圈压紧度可调及可更换的密封装置;

⑤中继间顶力富裕量,第一个中继间不得小于40%,其余不得小于30%;

⑥中继间在曲线段或轴线偏差段运行时,应及时调整合力中心,确保中继间转角不扩大;

⑦中继间拆除后应将间体复原成管道,原中继间处管道强度和防腐性能应满足管道原设计功能要求;

⑧钢管中继间拆除后,应在薄弱处加焊内环。

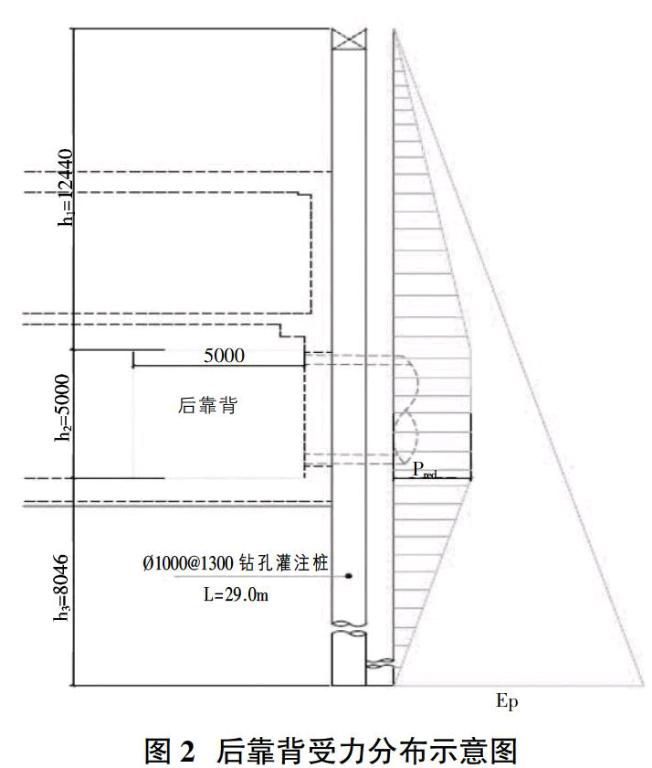

6.4 工作井后靠顶力计算及管材承载力计算分析

根据设计要求,设计主顶顶力为30000kN。在施工时,安装的主顶油缸扩散钢板尺寸为5m×5m,厚20cm,由两块28厚钢板中间浇筑C30砼制作。扩散钢板离后靠井壁5m用混凝土浇筑密实。本次顶管为直线顶管,后座组合钢板安装时其平面应垂直于顶管轴线。后座钢板反力计算如图2。

如上图2所示,在设计后座墙时,将后座钢板支撑的联合作用对土抗力的影响加以考虑,水平顶进力通过后座墙传递到围护桩后的土体上,近似弹性的荷载曲线(为便于计算,曲线简化为梯形力系),因而能将顶力分散传递,扩大支撑面。可通过以下公式进行计算:

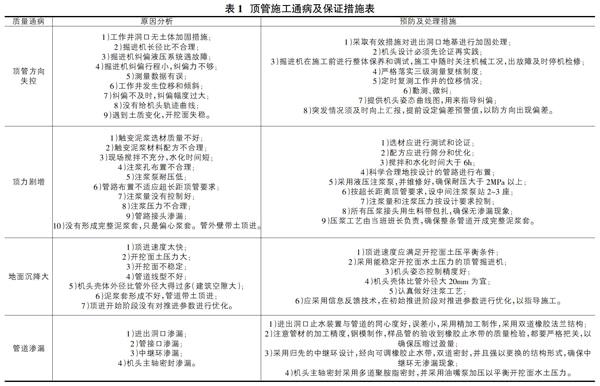

7 顶管施工通病及保证措施(见表1)

8 结束语

在此施工技术的指导下,平均每天可日顶进9m,施工速度快,采用多平衡综合式顶管机可针对不同地质情况切换适当的平衡模式,安全性高,施工进度可控,减少大型设备的投入,节约成本,各项检查结果均满足规范及要求,为企业获得了良好的经济和社会效益,且摸索出了适用于冲积砂(卵)土层顶管施工宝贵的施工经验,对类似工程具有较大的借鉴意义。

参考文献:

[1]余彬泉,陈传灿.顶管施工技术[M].北京:人民交通出版社,1998.

[2]叶建良,蒋国盛,窦斌.非开挖铺设地下管线施工技术与实践[M].武汉:中国地质大学出版社,2000.

[3]颜纯文.非开挖地下管线施工技术及其应用[M].北京:地震出版社,1999.