无人化制造工厂的实践与思考

2017-04-18刘学平

刘学平

摘要:中国制造2025、德国工业4.0等理念的提出,中国的加工制造如何提高效率、降低成本、提高质量,如何实现生产模式的转变?笔者结合从业多年的经验,深入分析当前机械加工行业的现状,提出实现工业4.0,不可能一蹴而就,我们需要结合中国制造业的实际情况,逐步去实施。

Abstract: The concepts of Made in China 2025, German Industry 4.0 have been proposed resulting in the questions of how to improve efficiency of China's manufacturing, reduce costs, improve quality, and how to achieve the transformation of the production mode. The author combined with many years of experience, analyzed the current status of the mechanical processing industry in-depth, and put forward that Industry 4.0 can not be accomplished overnight, and we need to combine the actual situation of China's manufacturing industry, and gradually implement it.

关键词:自动化;工业4.0;智能化;无人化工厂

Key words: automation;Industry4.0;intelligent;unmanned plant

中图分类号:TP242.6 文献标识码:A 文章编号:1006-4311(2017)10-0102-02

0 引言

2015年的春节前夕,日本知名钟表企业西铁城在广州生产基地宣布清算解散,千余名员工被解除劳动合同。与此同时,微软、松下、大金、TDK等正逐步关闭在华工厂;富士康、船井电机、歌乐、三星等世界知名企业则纷纷在东南亚和印度开设新厂,加快了撤离中国的步伐。近年来,新闻中不断出现的某知名制造工厂又发生员工跳楼自杀事件;长三角、珠三角经济发达地区又出现用工荒,现场操作技工难求等现象,都把矛头直接指向了中国制造业中人的问题。

30年来,凭借廉价的劳动力资源,中国迅速成长为世界超级制造大国,世界各地的制造业巨头纷纷在中国设厂,他们不但带来了资金、技术,同时也带来了市场,推动了中国经济的迅速增长。

然而曾经的优势已经逐步演变为劣势。随着中国经济的发展,中国人民的生活水平迅速提高,隨之而来的是中国的劳动力成本也迅速上升;中国几十年来的计划生育政策,致使愿意在车间里从事工作的劳动力大幅减少;另外由于制造过程中过多的人的参与,使中国制造很难达到更高的质量水平……这些已经成为中国制造企业主们的共识。

随着第四次工业革命的兴起,制造业数字化,自动化,智能化技术的开发和利用,以劳动力资源为关键生产要素的传统制造模式已经悄然发生转变。美国的再制造,德国的工业4.0,日本的无人化已经彻底颠覆了制造业的生产方式,海外制造已不再是最佳选择,这将使中国制造业逐步陷入困境。

如果不尽快转变”以人为本”的传统制造模式,曾经辉煌的中国制造工厂都将举步维艰。无人化、智能化制造模式将是当前制造业发展的方向。在工业4.0的各种解读铺天盖地席卷的情况下,中国制造是否具备了升级为工业4.0的条件?如何实现工业4.0?这个问题需要中国的制造业主沉下心来,结合自身企业的实际情况,从确实能够降低成本、提高质量的角度来考虑制造模式的升级改造。笔者就在制造业从业近二十年的经验,通过观察、思考和实践,对中国制造业的模式升级提出以下一些观点,以期能给读者提供一些参考和借鉴。

1 实现无人化工厂,首先要从做好自动化开始

结合日美欧发达国家机器人产业发展经验,我们将机器人行业发展划分为五个阶段:技术准备期、产业孕育期、产业形成期、产业发展期和智能化时期五个阶段。日欧机器人产业已完成前四个阶段,目前处于智能化时期,而中国机器人产业还处于孕育期。

现阶段,经济型本体也是国内机器人产业发展的一个重要方向,包括低成本的六轴通用关节机器人,三、四轴专用关节机器人,还有直线轴桁架机器人等。在“伺服系统”、“控制器”、“核心算法”、“精密减速器”以及“应用和集成技术”这五大领域至少要有2-3个是擅长的。

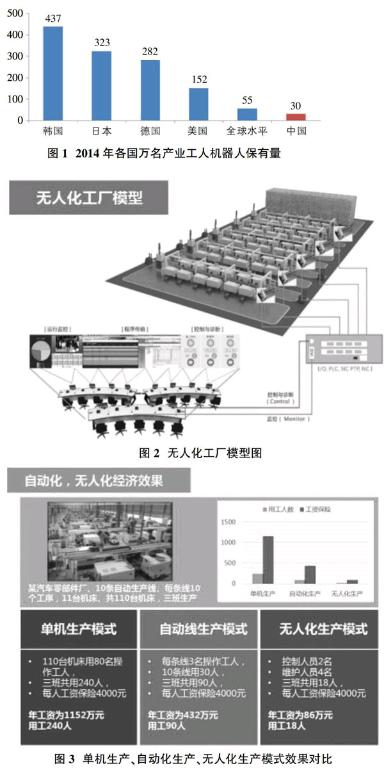

近年来,我国工业机器人每年新增装机量以30%的速度迅猛增长。中国机器人产业联盟发布的工业机器人市场统计数据显示:2013年中国市场销售工业机器人近3.7万台,超过日本,位居全球第一。但根据相关统计机构的数据,2014年,我国每万名产业工人所拥有的工业机器人数量仅为30台,远低于日本的323台、韩国的437台、德国的282台,差不多国际平均水平55台的二分之一,如图1所示。我国制造业自动化程度还处于较低水平,距制造业强国尚有巨大的增长空间。

国内自动化还存在着以下问题:

①进口自动化成本太高,用户不敢投入。欧日韩在自动化产业上起步较早,自动化集成经验比较丰富,自动化改造成功率相对较高,产品稳定性较好。但是由于高昂的工程成本,其价格居高不下,一般同类项目价格是国产自动线价格的2-3倍,自动化投入与节省人工成本相比的投资回收期在5年左右。除了汽车零部件制造行业的一些大型企业外,其他制造企业很少敢轻易进行自动化改造投入。

②国内自动化经验有限,可靠性、稳定性不高,有能力承接大型自动化项目的提供商不多。国内自动化集成厂家大多都是近3-5年起步的中小企业,他们虽然具有工程本地化成本优势,但由于起步晚,经验有限,承接大型自动化项目的能力更欠缺。致使客户在投入时顾虑重重,制约了国内制造业装配自动化升级的快速推进。同时自动化的过程是一个非标定制的过程,对于自动化提供厂家的人员技能要求非常高,而这些高技能人才必须在实践中不断去积累经验,成长速度慢。这些也制约了自动化厂家的快速成长。

③很多用户对于自动化的理解尚不到位,存在贪大求高的问题。在全国一片实现智能化制造的热潮中,许多用户内心躁动,打算一次性从现有的数控设备升级到智能化工厂,工厂改造规划高大上,但执行推进起来却困难重重,跌跌撞撞实现的所谓智能化工厂,却是中看不中用,投入了巨大的成本,最终却没有达到降本增效的最终目标。

2 在做好自动化的基础上,向智能化、无人化工厂发展

做好自动化,在减少简单工作的劳动用工,降低产品成本,提高产品质量的前提下,才具备了向智能化、无人化工厂发展的基本条件。如果工厂改造的结果不是降低成本、提高质量,那么就是失败的投资。

实现智能化的过程,是打通车间所有智能设备和工厂上层管理软件之间连接的过程。让智能设备能够“开始说话”,将指令执行的过程和结果实时汇报给上层管理软件,同时这个汇报还要让上层管理软件能够“听”的懂。也就是说从各种不同的智能设备处采集的数据要使用统一的格式,保证其能够被上层软件所使用,如图2所示。

目前由美国AMT牵头引导的MTConect协议标准和西门子牵头的OPC协议标准,就是专门解决这些问题的技术标准,当然解决这些问题的技术标准不止有这些,国内也有相关企业联合在研究这样的标准,如图3所示。

3 结论

实现无人化工厂的关键是做好自动化,在自动化改造过程中,企业必须从自身实际情况出发,以降低生产成本、提高产品质量为终极目标,做好工厂自动化改造工作。在做好自动化的基础上,再加上打通车间新老设备、不同设备控制器之间信息互联互通的标准协议和工厂管理的软件解决方案,就具备了实现无人化、智能化工厂的条件。

参考文献:

[1]裴長洪,于燕.德国“工业4.0”与中德制造业合作新发展[J].财经问题研究,2014(10).

[2]黄阳华.德国“工业4.0”计划及其对我国产业创新的启示[J].经济社会体制比较,2015(02).

[3]王华,郭梅.从传统工厂到数字化、智能化工厂[J].电子世界,2013(20).