基于颗粒受力的旋风分离器冲蚀机理的研究

2017-04-17刘海东李泽蓉

李 琴,邹 康,刘海东,李泽蓉

(1.攀枝花学院,四川攀枝花 617000;2.西南石油大学,四川成都 610500;3.中石化石油工程机械有限公司第四机械厂,湖北荆州 434024)

基于颗粒受力的旋风分离器冲蚀机理的研究

李 琴1,邹 康2,3,刘海东1,李泽蓉1

(1.攀枝花学院,四川攀枝花 617000;2.西南石油大学,四川成都 610500;3.中石化石油工程机械有限公司第四机械厂,湖北荆州 434024)

为了对旋风分离器壁面冲蚀磨损机理进行研究,采用RSM模型和DPM模型对分离器内部气相流场和颗粒运动规律进行双向耦合瞬态求解,并运用自定义函数对失效壁面颗粒的受力进行研究。结果表明:常规旋风分离器中容易失效的部位主要是顶部区域顶面以下25 mm范围内的入口目标区域,筒体部分的局部穿孔以及灰斗底部的冲蚀磨穿。该区域呈现出明显的固体颗粒聚集的现象,从单颗粒的受力分析得出,中间粒径颗粒和大粒径颗粒在筒体顶端和锥体底部的受力平衡是导致灰带出现的主要原因,从而加剧了顶部和灰斗区域的冲蚀磨损。

旋风分离器;气-固两相流;冲蚀磨损;颗粒受力;数值模拟

1 前言

旋风分离器广泛应用于气固分离领域,具有构造简单、分离效率高、工艺性能稳定等优点。但是在工程应用中分离磨蚀性颗粒时,分离器壁面会产生严重的磨损,从而对设备的运行造成严重的安全隐患。Hoffmann对旋风分离器壁面冲蚀磨损机理及提高防磨性能的方法进行了研究[1]。刘人锋等通过对FCC沉降器旋风分离器翼阀磨损的实验分析[2],得出气体夹带催化剂颗粒对壁面的冲击是造成磨损的主要原因,磨损部位主要发生在阀板与阀口接触的椭圆密封面上。袁惠新等对不同入口形式的固液分离旋流器壁面的磨损进行了研究[3],指出双入口式旋流器顶板和环形空间的壁面磨损小于单入口式旋流器顶板和环形空间的壁面磨损;而对于底流口附近的壁面磨损,双入口式旋流器的磨损大于前者。徐国等对旋风分离器翼阀磨损进行了数值模拟,得出磨损程度与开口缝隙大小、颗粒浓度、阀板位置都有关系[4]。谢建民等指出旋风分离器入口处的流动与在弯头内的流动非常相似[5],在旋风分离器的入口区域,较大的固体颗粒并不沿气体流线运动,而是穿过气体流线向旋风分离器的筒壁面冲击。粒子运动方向与器壁夹角为20°的区域为分离器冲蚀最大的位置。且分离器锥体上任意区域的冲蚀量随着此处锥体直径增大而减小。赵新学等研究得出灰斗直径的变化对分离器器壁冲蚀的作用不大[6]。孙胜等通过实验分析了入口烟道结构变化对分离器的冲蚀影响[7],得出折角过渡的入口结构比光滑过渡的入口结构形式更有利于减少入口的冲蚀磨损。Storch等通过实验分析了切向入口的锥形旋风分离器的磨损情况。指出入口目标区域和灰斗部分的冲蚀磨损是旋风分离器失效的主要部位[8]。Silva等研究得出了一种快速检测旋风分离器冲蚀速率的方法[9],得出气固两相流速度增加会导致冲蚀速率增加,且颗粒反弹区域冲蚀更明显。但当颗粒浓度较高且入口速度较大时,壁面的冲蚀磨损基本保持不变,这是由于颗粒浓度较高时,颗粒会在旋风分离器壁面形成一层缓慢运动的保护层,阻止了其他颗粒对壁面的直接冲刷。

本文运用RSM模型和冲蚀模型对常规旋风分离器的壁面磨损进行研究,并通过对颗粒的空间运动规律和单颗粒的受力情况进行瞬态分析,从机理上对旋风分离器的壁面磨损进行研究。

2 数值计算模型

2.1 湍流模型的选择

旋风分离器内部流场的高速强旋流动,采用雷诺应力模型能够较为准确地对其进行模拟。RSM模型抛弃了各向同性湍流动力粘度及湍流应力与时均速度梯度呈线性关系的假设,在模拟各向异性的湍流流动中具有优越性,能更好的模拟强旋流场。并且,已经有很多学者运用雷诺应力模型成功分析了不同条件下旋风分离器的内部流场,且具有较高的精度[10-14]。因此,本文使用RSM模型分析分离器内部气体流场。

2.2 连续相控制方程

本文选择时均化的N-S方程对气相流场进行描述,包括质量守恒和动量守恒,其通用表达式为:

(1)

雷诺应力模型输运方程:

=Di,j+Pi,j+Gi,j+Φi,j-εi,j+Fi,j+Suser

(2)

式中Di,j——扩散项Pi,j——应力产生项Gi,j——浮力产生项Φi,j——应力应变再分配项εi,j——离散项Fi,j——旋转系统产生项Suser——自定义源项

2.3 DPM模型

由于旋风分离器中颗粒的浓度很低(小于10%),属于稀疏气固两相流。应采用多相流模型中的DPM模型。DPM模型是一种比较特殊的模型,适合用于低浓度的多相流分析。在低浓度的情况下,忽略粒子间的碰撞作用。将流体和颗粒分别看作连续相和离散项,分别在欧拉坐标和拉格朗日坐标下计算。其中单颗粒的运动满足牛顿第二定律,由此可得:

(3)

式(3)右边第一项为颗粒单位质量曳力,第二项为颗粒所受压力梯度力,第三项为其他作用力,包括热泳力、附加质量力、Basset力等。通过前人研究得出在粒子所受各力中,曳力相比其他力较大[15],因此本文主要分析曳力对颗粒的作用。

2.4 冲蚀模型

许多学者针对颗粒对材料的冲蚀问题,进行了大量的试验分析,并得出了很多冲蚀模型,本文所选使用的冲蚀模型是关于粒子的入射角度、相对速度以及质量流量的函数,其表达式为[16]:

(4)

3 数值模拟

3.1 几何模型和计算网格

为了更加准确地对旋风分离器壁面进行冲蚀磨损研究,反映出一般分离器的磨损情况,本文采用切向入口的高效型Stairmand旋风分离器作为研究对象。其结构尺寸和网格模型如图1所示。运用ICEMCFD对旋风分离器流体域进行离散,全部采用结构六面体网格来进行划分。整体网格单元的最大尺寸为15 mm,并对速度梯度变化较大的壁面划分边界层网格,对局部区域和边界层网格进行加密细化。通过计算最后得出,整体网格单元数为384900个。

图1 旋风分离器的几何模型和网格划分

3.2 边界条件和数值计算方法

本文在模拟过程中气体入口速率为20 m/s,黏度为1.78×10-5Pa·s,密度为1.22 kg/m3。采用湍流强度和水力直径来对入口湍流进行描述,其中湍流强度I=0.038,水力直径DH=83 mm。由于旋风分离器出口变量的法向梯度为零,所以出口选择OUTFLOW边界条件。把颗粒的外形看作是圆球,其直径变化范围是1~50 μm,满足罗新拉姆勒的分布规律,平均粒径d50为15 μm,分布指数n为1.15,速度大小与气体大小相同,密度为2650 kg/m3,质量流量为0.01 kg/s。首先采用RSM对单向气流场进行稳态计算。差分格式采用二阶迎风格式。然后启动DPM模型,运用自定义函数,进行双向耦合瞬态计算得出壁面的磨损和颗粒的受力情况。时间步长ΔT=0.0001 s,压力插补格式选用PRESTO!格式,差分格式选择QUICK格式。

4 数值结果分析

4.1 旋风分离器壁面冲蚀磨损分析

图2和图3所示为筒体空间磨损云图,可以得出,磨损区域主要集中在顶面以下25 mm范围内,沿圆周方向磨损主要发生在20°~250°范围内。旋风分离器器壁的磨损与颗粒在旋风分离器内的运动过程是密切相关的,颗粒的运动方式不同对磨损的影响也不同。在入口目标区域内,固体颗粒在高速气体的携带下直接冲击旋风分离器内壁面,冲蚀区间在30°~60°的区域,该区域的冲击类型和气力输送中弯管内的颗粒流动相似,其磨损形式主要是以切削磨损和撞击磨损为主。而在入口区域以后主要是以摩擦磨损为主。筒体区域冲蚀磨损的大小沿着筒体轴向位置向下是逐渐减小的。在筒体中部可以明显看到具有一定宽度的冲蚀磨损螺旋形冲蚀带,这与固体颗粒在旋风分离器筒体部分的运动轨迹是相同的。

图2 筒体顶部冲蚀磨损云图

图3 筒体空间冲蚀磨损云图

锥体分离空间的磨损云图如图4所示。锥体空间的分布规律大致呈现螺旋状分布,这与谢建民等的研究结论相同[5]。旋风分离器锥体部分的冲蚀磨损数量级要小于筒体,这是由于粒子的能量耗散的结果,导致切向速度低于进口速度。锥体部分的冲蚀磨损量从锥体上部往下逐渐增大,到达锥体末端时出现冲蚀磨损的最大值。这与Hoffmann的研究结论旋风分离器锥体部分某一位置的冲蚀磨损量与该位置的锥体直径成反比关系的结论是相同的[1]。出现这种现象的原因是由于旋风分离器锥体部分切向速度符合自由涡分布结构,该处速度大小与锥体半径成反比关系,到达锥体末端时在壁面附近的切向速度较大,固体颗粒以较大的速度冲击锥体末端,容易造成此处的冲蚀磨损。同时自然旋风长度也会对旋风分离器锥体末端的冲蚀磨损产生影响,底部涡核会将旋风分离器锥体末端磨成环形沟槽,磨损严重时会造成锥体底部穿孔失效。

图4 锥体冲蚀磨损云图

4.2 壁面冲蚀磨损机理研究

4.2.1 颗粒的运动轨迹

为了更加直观地研究分离器的磨损机理,对不同粒径颗粒的空间分布规律进行了研究。图5所示为旋风分离器内固体颗粒的运动规律特性,颗粒粒径范围为1~50 μm,并且符合Rossin-Rammler分布规律,在Fluent中用拉格朗日坐标对固体颗粒进行追踪,每个时间步长△T=0.0001s内均匀的从入口射入2000个颗粒。粒子的入射时间为t=0.02 s,一共追踪15万个固体颗粒。可以得出每种粒径的颗粒都有相应的灰带分布出现。较大粒径的颗粒被迅速甩向壁面朝着灰斗下部运动,部分小颗粒进入到排气升管中,逃逸出去。当t=0.8 s时仍然还有大部分中间直径的粒子剩余在分离空间中。尤其是在旋风分离器顶部,呈现出明显的固体颗粒聚集的情况,同时在灰斗下部也出现了大粒径灰带的聚集现象。壁面灰带的出现会加重旋风分离器壁面的冲蚀磨损。

(a)t=0.1 s (b)t=0.4 s (c)t=0.8 s

图5 不同时刻固体颗粒位置分布规律

4.2.2 颗粒的受力分析

由于顶部空间中间粒径灰带和锥体空间下部密集的大粒径灰带的出现不仅会加剧分离器壁面的冲蚀磨损也会降低分离效率。下面从粒子的受力角度对壁面磨损机理进行分析。分别对直径为1 μm的小粒径颗粒、10 μm的中间粒径颗粒和30 μm的大粒径颗粒进行单颗粒受力分析。图6所示分别为颗粒在筒体空间和锥体空间壁面的受力示意图。FC为颗粒所受离心力,FDz和FDr分别为颗粒所受曳力的轴向和径向分量,G为颗粒重力。α为旋风分离器半锥角。由于颗粒所受其他各力远小于曳力,因此忽略不计。

图6 筒体空间和锥体空间颗粒的受力示意

图7,8所示为直径为1 μm小粒径颗粒在径向和轴向的受力情况。从图7可以看出,小粒径颗粒在锥体上部所受离心力较小,到锥体下部时较大,且曳力径向分量一直出现正负波动,其合力也是在零轴线上跳动,导致小粒径颗粒容易发生径向位移。从图8可见,在轴向上曳力的轴向分量作用更加显著,轴向运动完全取决于轴向曳力的大小,从而导致了小粒径颗粒运动的随机性,容易从升管中发生逃逸。

图7 不同时刻小粒径颗粒的径向受力变化

图8 不同时刻小粒径颗粒的轴向受力变化

图9,10所示为顶灰环中间粒径颗粒的受力变化规律。由图可以得出,在水平径向上,颗粒所受离心力向外为正,颗粒所受曳力径向分量向内为负。两者合力在零轴线附近波动,导致颗粒在径向上位移很小,一直做贴壁运动。在竖直轴向上,颗粒主要受到重力和曳力的轴向分量作用。其合力也是在零轴线附近波动,且向上的合力极值略大。导致部分颗粒反复的撞击旋风分离器顶板,在顶部一段区域反复的做上下跳动的圆周运动,导致旋风分离器顶灰环的出现,从而加重了顶部区域的磨损。

图9 不同时刻顶灰环区域单位质量颗粒的径向受力变化

图10 不同时刻顶灰环区域单位质量颗粒的轴向受力变化

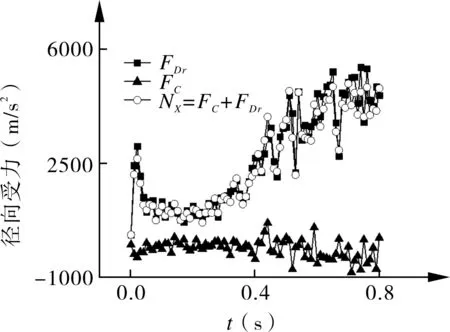

图11,12所示为锥体下端密集灰带大粒径颗粒的受力变化规律。

图11 不同时刻锥体区域单位质量颗粒的径向受力变化

图12 不同时刻锥体区域单位质量颗粒的轴向受力变化

由图可以得出,在水平径向方向上,曳力径向分量在锥体上部空间处于零轴线上,到达锥体下部出现较大的正负波动。而离心力一直为正,从锥体上部到下部逐渐变大,其值大于径向曳力。两者合力也是与随着时间的变化正相关。大粒径颗粒在水平合力的作用下被甩向锥体壁面。由竖直轴向受力变化可以得出,曳力轴向分量和重力的合力从锥体顶端向下逐渐变大。离心力与径向曳力在竖直方向的分量(FC+FDr)tanα也从锥体上部向下增大,但其方向与前者相反。由图中Nz竖直轴向合力变化可知,其值一直在零轴线上波动,由此可知该处粒径的颗粒在竖直方向的受力近似动态平衡。从而导致了锥体下部的大粒径颗粒的密集灰带出现。

G+FDz=(FC+FDr)tanα=Nz

(5)

由式(5)也可以得出,随着颗粒离心力的增大,当Nz1等于重力和轴向曳力合力时,颗粒的竖直轴向受力将出现动态平衡。

5 结论

(1)运用RSM模型和冲蚀模型对分离器壁面磨损进行研究,得出分离器容易产生磨损的部位有3个:筒体区域顶部向下25 mm范围以内是磨损发生最严重的位置,环向位置为20°~250°的区域;筒体中部,该区域出现局部穿孔;灰斗底部,该区域出现冲蚀磨穿。

(2)对不同粒径的空间分布研究得出,在旋风分离器顶部,呈现出明显的固体颗粒聚集的情况,同时在灰斗下部也出现了大粒径灰带的聚集现象。壁面灰带的出现会进一步加剧器壁的冲蚀磨损。

(3)从单颗粒的受力分析得出,直径为10 μm中间粒径颗粒和30 μm大粒径颗粒在筒体顶端和锥体底部的受力平衡是导致灰带出现的主要原因,从而加剧了顶部和灰斗区域的冲蚀磨损。

[1] Hoffmann A.C.,Stein L.E.Gas cyclone and swirl tubes principles design and operation [M].Berlin Heidelberg Springer-Verlag,2002:257-279.

[2] 刘人锋,刘晓欣,王仲霞,等.FCC沉降器旋风分离器翼阀磨损实验分析 [J].机械设备,2013,43(12):23-25.

[3] 袁惠新,吕浪,殷伟伟,等.不同入口形式的固液分离旋流器壁面磨损研究 [J].化工进展,2015,34(10):3583-3588.

[4] 徐国,陈勇,陈建义,等.旋风分离器翼阀磨损的气相流场分析 [J].机械设备,2010,40(9):21-23.

[5] 谢建民,洪秉玲,张志军,等.旋风分离器磨损与防磨措施的研究 [J].工业安全与环保,2005,31(11):36-37.

[6] 赵新学,金有海.排尘口直径对旋风分离器壁面磨损影响的数值模拟 [J].机械工程学报,2012,48(6):142-148.

[7] 孙胜.入口烟道结构对旋风分离器烟道壁面磨损和分离性能影响的实验研究[D].杭州:浙江大学,2013.

[8] Storch O,Pojar K.On the problem of wear in centrifugal separators[J].Staub-Reinhalt Luft,1970,30(12):5-12.

[9] Silva P D,Briens C,Bernis A.Development of a new rapid method to measure erosion rates in laboratory and pilot plant cyclones [J].Powder Technology,2003,131(8):111-119.

[10] 操波,高广德.扩散式旋风分离器气固两相流场的数值模拟[J].煤炭机械,2008,29(8):44-47.

[11] 魏新利,张海红,王定标,等.旋风分离器内颗粒轨迹的数值模拟[J].郑州大学学报(工学版),2004,25(3):14-17.

[12] 陈雪莉,崔洁,王辅臣,等.新型旋风分离器内颗粒的运动规律[J].机械工程学报,2008,36(6):794-798.

[13] 慈智,赵会军,郭鹏,等.聚结分离器油水分离效率模拟试验研究 [J].流体机械,2015,43(5):1-5.

[14] 杨圆明,扈继承,张玉丰.蒸汽发生器水压试验后干燥技术探讨[J].压力容器,2015,32(1):76-80.

[15] CFX Inc.CFX Theory Guide Particle Transport Theory[M].ANSYS14.0 Help,2012.

[16] Fluent.Fluent6.1 User's Guide [M].Lebanon:Fluent Inc.,2003:57-81.

The Erosion Mechanism Research of Cyclone Based on Force Operating of Particles

LI Qin1,ZOU Kang2,3,LIU Hai-dong1,LI Ze-rong1

(1.Panzhihua University,Panzhihua 617000,China;2.Southwest Petroleum University,Chengdu 610500,China;3.SJ Petroleum Machinery Co.,SINOPEC,Jinzhou 434024,China)

In order to study the wall erosion mechanism of cyclone separator,the internal gas flow field of cyclone and the movement rule of particle had been analyzed with the RSM model and DPM model,and also studied the force of particles on the failure surface with the UDF.It was found that 25 mm come within the scope of top barrel was the most severe erosion position.The partial perforated of barrel and the erosion at the bottom of cyclone was also the failure position.There were obvious solid particles aggregation phenomenon in this area.From the force analysis of single particle,finding that the force equilibrium of middle size particles and the big size particles at the top of the cylinder and the bottom of the cone were the main reason for the gray zone appearance,which is adding to the erosion of the top and the ash hopper.

cyclone separator;gas and solid two-phase flow;erosion wear;force analysis;numerical simulation

1005-0329(2017)03-0042-06

2016-05-30

2016-06-29

TH137;TQ051.8

A

10.3969/j.issn.1005-0329.2017.03.009

李琴(1977-),女,副教授,硕士研究生,主要从事计算机仿真设计、先进制造技术方面的教学和研究,通讯地址:617000 四川攀枝花市机场路10号攀枝花学院机械工程学院,E-mail:liqin103@126.com。