风电叶片复合材料及其应用

2017-04-16张文毓

张文毓

中国船舶重工集团公司 第七二五研究所 河南洛阳 471023

风电叶片复合材料及其应用

张文毓

中国船舶重工集团公司 第七二五研究所河南洛阳471023

介绍了风电叶片复合材料的研究现状与应用进展,展望了风电叶片采用复合材料的市场前景。

风力发电;叶片;复合材料;应用

1 风电叶片材料研究现状

叶片是风力发电机中的关键部件之一,风机在工作过程中,叶片要承受强大的风载荷、砂石粒子冲击、紫外线照射等作用,因此必须对叶片体系进行精心设计和改进,使其能满足在恶劣环境下的正常运转要求。复合材料由于具有密度低、比强度高,以及良好的抗疲劳、抗蠕变、抗冲击等优点,成为当今风机叶片的首选[1]。

我国风机叶片的主要原材料是树脂和增强体材料,树脂有不饱和聚酯树脂、环氧树脂、乙烯基树脂,增强体材料有玻璃纤维、碳纤维,以及碳纤维和玻璃纤维混杂材料[3]。

复合材料叶片的主要优点如下: ① 质量轻,强度高,刚度好,具有可设计性,可根据叶片受力特点设计强度与刚度,从而减轻叶片的质量;② 冲击缺口敏感性低,内阻尼大,抗振性好, 抗疲劳强度高;③ 耐候性好,可满足在酸、碱、水汽等各种气候环境下的使用要求;④ 维护方便,除了每隔若干年对叶片表面进行涂漆外, 一般不需要大的维修[4]。

风力发电机叶片是一个由复合材料制成的薄壳结构, 一般由根部、外壳和加强筋组成,复合材料在整个风电叶片中的质量一般占到90%以上。

1.1 热固性复合材料

早期的风电叶片一般采用木材制备,随后出现了金属蒙皮叶片、布蒙皮叶片、铝合金叶片等。随着联网型风力发电机的出现,风力发电进入高速发展时期,大型化的风力发电机越来越多。由传统材料制造的叶片在使用时某些性能已达不到要求,于是具有高比强度的复合材料叶片发展起来,目前几乎所有的叶片均采用以复合材料为主体进行制造。

在树脂基体方面,叶片材料使用的大多是热固性树脂基体,热固性树脂的优点是固化温度低、黏度低。早期在叶片材料上使用的热固性树脂是聚酯树脂,聚酯树脂价格低廉,成形工艺好,但固化时收缩率大,放热剧烈,成形时会有一定的气味和毒性,且性能一般。随着叶片向大型化发展,环氧树脂替代了聚酯树脂,并逐渐成为叶片材料中最常用的树脂基体。

1.2 热塑性复合材料

目前,叶片使用的热固性复合材料很难自然降解,其废弃物一般采用填埋、燃烧等方法处理,对环境造成了很大的危害。为此,一些风电叶片制造商开始研制热塑性复合材料的叶片,即绿色叶片。

一般情况下,与热固性复合材料相比,热塑性复合材料有很多优点,如可重新回收利用、生产周期短、生产效率高、耐腐蚀性强、比强度和比刚度高、耐冲击性好、环保性好等,在尺寸相同的情况下,因热塑性复合材料的密度较低,故叶片更轻,使运输和安装成本也相应降低,有些热塑性树脂的成本甚至比传统热固性树脂的成本更低。根据有关资料介绍,如果采用热塑性复合材料制造叶片,每台大型风力发电机所用的叶片质量可以减轻10%,抗冲击性则大幅提高,制造周期至少缩短1/3,而且可以完全回收和再利用。

当人类文明从传说时代进入信史时代,石头开始成为了人们的审美对象,被人们赋予了特定的审美内涵,石头就从一般的自然资源上升成为观赏石资源,进而成为了观赏石文化。从这一刻起,人类就在情感和理性上形成了对石头的全新的感恩与崇拜意识,人类的石文化情结延续数千年,根深蒂固,源远流长。

热塑性复合材料叶片的优点如下: ① 绿色环保, 加热呈塑性,成形工艺不是化学反应,不产生易挥发有机化合物,报废后可回收;② 线性热塑性树脂的分子链不交联,没有固化周期,预型品从模具中取出后仍处于高温状态,成形功能持续进行;③ 成形工艺较简易,可加热或焊接,小型叶片可采用注塑成形;④ 比强度高,在质量相同的条件下,强度高于热固性复合材料的叶片;⑤ 叶片轻巧,为提高刚度,可将叶片设计为具有机肋和机梁的机翼: ⑥ 机械性能较好,比刚度、延伸率、破坏容许极限均较高;⑦ 延展性好,裂纹延伸速度较慢,耐冲击性能好: ⑧ 耐腐蚀性好,具有阻燃、阻烟、低毒性等特点[5]。

然而,使用热塑性复合材料制造叶片的工艺成本较高,成为阻碍热塑性复合材料应用于叶片的关键因素。最近,爱尔兰Gaoth风能公司、日本三菱重工公司和美国Cyclics公司正在联合开发低成本的热塑性复合材料叶片制造技术。预计随着热塑性复合材料制造工艺技术研究工作的不断深入,以及相应的新型热塑性树脂的开发,安全快捷地制造热塑性复合材料叶片将逐步成为现实[6]。

随着全球风电市场的加速发展,风机叶片的产量逐年增加,退役叶片的回收处理将是一大难题,目前解决的方法是发展可回收利用的热塑性复合材料叶片。除此之外,热塑性复合材料叶片的潜在优势可以帮助叶片制造商加快叶片生产过程,提高生产效率。因此,越来越多的叶片制造商投入到对热塑性复合材料叶片的研究和开发中[7]。

1.3 生物质复合材料

目前,生物质复合材料已成功应用于汽车、航空、建筑、包装和风电等领域。天然纤维根据来源可以分为三类: 植物纤维、动物纤维和矿物纤维。在天然纤维中,研究较多的是植物纤维,植物纤维的力学性能不如碳纤维,但一些天然植物纤维的力学性能可以和玻璃纤维相媲美。天然植物纤维与合成纤维相比,具有成本低、密度低、比强度高、韧性足、能耗低、可降解、来源丰富等优点[8]。

风电叶片使用生物质复合材料的优点包括刚度高、稳定性好、低温阻尼佳、成本低、可再生性好,且废旧产品易处理,适用于大型叶片。

木质纤维复合材料用于风电叶片在国内外的实例很多,在我国,木质纤维复合材料的木材是来源广泛的杉木和竹子,国内一些公司已经制造出了竹质生物质复合材料叶片。2010 年,山东世纪威能生产出国内第一支40.3m、1.5MW竹质复合材料风电叶片,这一叶片通过了动载荷及静载荷试验,且已通过我国新能源领域的权威认证,各项指标达到国际标准。

1.4 新型风电叶片复合材料

碳纳米管具有强度和刚度特别高的性能,弹性模量超过1TPa,拉伸强度达到200GPa,这些性能可使其作为理想风电叶片复合材料的增强相。美国科学家已成功制造了碳纳米管增强聚氨酯风电叶片,这一叶片与传统增强环氧树脂叶片相比,具有质量轻、强度高、耐久性好的特点。

另外一种有价值的增强材料是石墨烯,与以碳纳米管作为增强相的复合材料相比,石墨烯性能更优越,有望用于制备风电叶片。

2 风电叶片复合材料应用进展

发展风能产业是世界各国的共识,风能具有清洁、安全、无限的特点,有着广泛的工业开发前景。我国的风能资源十分丰富,风力发电尚处在起步阶段,风电发展水平明显滞后于欧美发达国家。根据国家发改委的规划,未来15年我国风电设备市场规模将超过2000亿元,而叶片占风力发电整个装置成本的15%~20%,可见叶片的市场可达400 亿元[9]。

2.1 碳纤维

碳纤维复合材料叶片的技术开发与研究顺应叶片大型化和轻量化的方向发展。碳纤维增强材料的拉伸弹性模量是玻璃纤维增强材料的2~3倍,大型叶片采用碳纤维增强材料可充分发挥其弹性高和质量轻的优点。碳纤维叶片的几何轮廓可以设计得更薄更细长,同时,叶片质量的减轻和刚度的增大可以有效改善叶片的空气动力学性能,减少对塔和轮轴的负载,使风机的输出功率更平滑、更均衡,提高能量效率。充分利用碳纤维增强材料的特性,还能制造自适应叶片,发电成本有望进一步降低。利用碳纤维的导电性能避免雷击,可以有效避免雷击对叶片造成的损伤。目前,研制者已开始根据需要将碳纤维复合材料应用于风机叶片的局部区域[10]。

2014年8月底,由南车时代新材与国防科技大学联合自主研发的2MW风电机组超低风速碳纤维叶片试制成功,南车时代新材成为全国率先研制成功该类产品的企业。在风电领域,随着风电叶片尺寸不断延长,发电机功率不断增大,传统玻璃纤维复合材料的性能已显不足。为保证在极端风载下叶片尖不碰撞塔架,叶片必须有足够的强度。为平衡叶片的质量和强度,最有效的方法是采用碳纤维增强。碳纤维是一种含碳量在95 %以上的高强度、高弹性模量的纤维材料,已成为下一代风电叶片材料的重要选择。

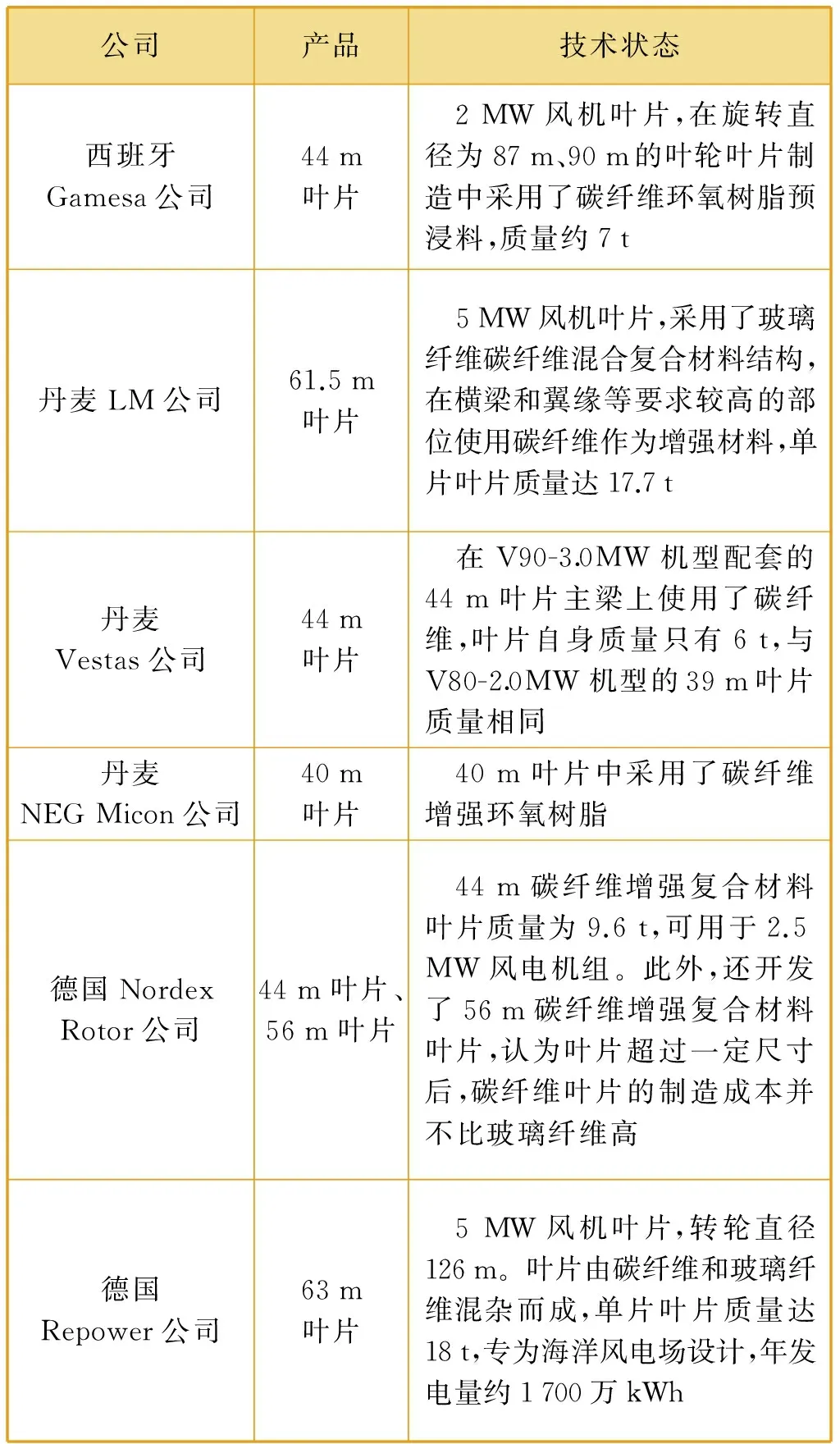

由碳纤维制造的叶片在发达国家应用的情况见表1。

表1 发达国家碳纤维风电叶片应用情况

碳纤维复合材料在风电叶片中应用的优势如下: ① 提高叶片刚度,减轻叶片质量;② 提高叶片抗疲劳性能;③ 使风机的输出功率更平滑、更均衡,提高风能利用效率;④ 可制造低风速叶片;⑤ 提高叶片对恶劣环境的适应性;⑥ 利用导电性能避免雷击: ⑦ 降低风电叶片的制造和运输成本;⑧ 具有振动阻尼特性[11]。

2.2 先进生物质复合材料

生物质材料的来源主要是农业的秸秆,林业的竹、藤、木等。竹材是性能最好也是生长最快的生物质材料之一,根据《世界竹藤》介绍,全世界共有竹类植物70余属、1200多种。以竹、木和秸秆等生物质材料为增强材料,可制作各种生物质复合材料。

由于天然材料力学性能较低,变异显著,均匀性和稳定性较差,因此多数生物质材料达不到重要工程材料的要求。

先进生物质复合材料与普通生物质材料的区别在于前者使用了不同的物理和化学方法进行改性,主要的改性方法包括加工分级、碳化、陶瓷化、密实化等。

最初的风电叶片使用木材为原料,木材可称为第一代叶片材料。20世纪80 年代后发展的玻璃纤维增强复合材料和桦木层积材为第二代叶片材料。以改性方法制作的先进生物质复合材料为第三代叶片材料,具有性能好、废旧产品易于处理等优点,开发新一代的生物质复合材料风电叶片将成为一个重要的研究方向[12]。

3 结束语

目前国外风电叶片广泛采用复合材料,并向大型化、低成本、高性能、轻量化、柔性化的方向发展。我国风电产业发展也非常迅速,生产技术日趋成熟,逐步形成多个国产自主品牌。随着风电技术的不断发展、风机容量不断增大及新材料广泛应用,风机叶片设计生产迎来了更大的空间,风电叶片用复合材料市场前景广阔。

[1] 张保丰,杨汉嵩,刘建秀. 风电叶片材料的研制[J].铸造技术,2011,32(12): 1721-1723.

[2] 李倩.浅谈风电叶片碳纤维复合材料应用[J].黑龙江科技信息,2015(9): 91.

[3] 高克强,薛忠民,陈淳,等.复合材料风电叶片技术的现状与发展[J].新材料产业,2010(12): 4-7.

[4] 戴春晖, 刘钧, 曾竟成,等.复合材料风电叶片的发展现状及若干问题的对策[J].玻璃钢/复合材料,2008(1): 53-56.

[5] 董永祺.国外风电热塑性复合材料叶片研发动态[J].玻璃钢,2013(1): 32-36.

[6] 佚名.风电叶片发展趋势: 热塑性复合材料“绿色叶片”[J].电气制造,2010(7): 36.

[7] 牟书香,贾智源,邱桂杰,等.热塑性复合材料风电叶片的研究进展[J].新材料产业,2011(11): 2-5.

[8] 常燕,王兆增,崔元胜,等.风电叶片复合材料的研究进展及其应用[J].工程塑料应用,2014,42(4): 135-139.

[9] 潘雄.我国大型风机叶片用复合材料即将实现规模生产[J].功能材料信息,2010(1): 37.

[10] 周红丽,王红,罗振,等.风力发电复合材料叶片的研究进展[J].材料导报,2012,26(2): 65-68.

[11] 杨文宏,高克强,薛忠民,等.复合材料风电叶片用增强材料[C].第十八届玻璃钢/复合材料学术年会,北京,2010.

[12] 江泽慧,孙正军,任海青.先进生物质复合材料在风电叶片中的应用[J].复合材料学报,2006,23(3): 127-129.

(编辑: 安启)

Introduced the research status and application development of the composite material used in wind turbine blades and looked ahead of the market prospect of composite materials.

WindPowerGeneration;Blade;CompositeMaterial;Application

TM614

B

1674-540X(2017)04-055-04

2017年3月

张文毓(1968—),女,本科,高级工程师,主要从事情报研究工作,E-mail: ZWY68218@163.com