基于Phase2的不同配比充填体厚度的数值模拟研究*

2017-04-16唐绍辉黄英华吴亚斌吕冠颖

黄 敏,唐绍辉,黄英华,吴亚斌,吕冠颖

(1.长沙矿山研究院有限责任公司,湖南 长沙 410012;2.国家金属采矿工程技术研究中心,湖南 长沙 410012)

0 引言

金属矿山中主要有空场采矿法、崩落采矿法及充填采矿法。充填法可控制围岩崩落和地表下沉,并为回采工作面创造安全生产条件,可保护地表建筑物或构筑物,缓和大面积地压活动,保护生态环境,历年来在不同类型的金属矿山中得到了广泛应用。随着国家对安全生产及矿山环境保护要求越来越严格,充填采矿法运用越来越普遍[1-6]。矿山采场充填一方面需要考虑充填体强度,另一方面又必须考虑充填成本,要在维护围岩及采场稳定性,确保后续安全开采的前提下,节约充填成本。目前国家也出台多项政策,大力支持和引导矿山采用充填法采矿,要求新建地下矿山优先推行充填采矿法,同时对采用充填开采方式采出的矿产资源,实行资源税减免政策及财政补贴政策等。

目前为止,国内外学者对充填法采矿等相关课题进行了大量深入的研究,取得了众多研究成果。如,刘志祥[7]等对充填体破坏形式及充填体强度进行力学分析与可靠度分析,并以矿山深部采场为例,得出了适合实际生产需要的充填体强度;薛改利[8]等采用经典理论模型法和工程类比法对充填体采充过程的稳定性与充填体强度进行了深入研究;尹裕[9]等通过实验室充填模拟实验来研究标准试块与原位充填体的强度差异,得出充填体强度分布规律,进而指导矿山充填设计及充填管路布置;张立新[10]通过改变胶结充填材料(由水泥改为胶固粉),对比充填采场与实验室试块的强度,研究不同灰砂比充填体强度的变化规律,为矿山优化充填灰砂比及降低充填成本提供可靠依据;曾照凯[11]等通过分析充填体作用机理并借助力学模型和经验类比法计算采场所需充填体强度,得出了充填体力学变化特性,可为矿山充填配比设计提供依据;王新民[12]等通过选取12项主要影响因素,建立组合权重与可变模糊耦合模型来评估采场充填体的稳定性;邓红卫[13]等采用数值模拟技术对充填体在动力扰动作用下的稳定性进行了详细预测,得出了充填体破坏区域与动力扰动之间的相互关系,为制定二步骤矿房安全回采技术措施提供了参考。

前人的科研成果主要集中在研究充填体作用机理、充填体稳定性分析与监测、充填体爆破地震效应以及充填体静(动)态特性与损伤理论等方面,鲜有对不同灰砂比充填体厚度的充填效果进行细致的分析和研究,仅靠工程经验指导矿山设计不同灰砂比的充填体厚度,缺乏科学依据,据此本文结合安庆铜矿井下充填现状,通过力学分析和数值分析手段对比不同灰砂比充填体厚度的采场及围岩稳定性状况,得出符合实际的不同灰砂比充填体厚度,为矿山采场充填配比设计、充填管理及充填质量提供技术参考。

1 充填体力学模型

依据材料力学中临界应力原理、弹性力学中广义平面应力计算以及岩石力学中矿柱与矿壁荷载效应原理,可计算采场胶结充填壁柱压杆模型[14](如图1)中特征点的应力大小,由此可知:1,2点处应力集中最大,该处的应力集中系数为5,6,7,8 这4点处的3倍以上;9,10 这2点处应力集中系数为7,8 这2点处的2倍多;A,B,G,H这4点出现最大拉应力区,C,D,E,F也是拉应力点。

图1 矿柱采场胶结充填壁柱压杆模型特征点Fig.1 Feature points of Pillar stope pilaster compressive bar cemented backfill model

矿房回采后,围岩暴露处不同高度的应力状态不同,对应力集中区所处高度应适当提高灰砂配比,通过提高局部区域的充填体强度来维护围岩的稳定性。多数矿山在采场充填体强度分布设计时,基本上都是根据矿山生产经验来确定不同灰砂比的充填体高度,缺乏理论依据。充填体强度分布的问题,一直是科研院所及矿山研究的重要课题,也是一项相当棘手的问题。根据充填体压杆力学模型,为控制最大拉应力区及应力集中现象,通过理论及数值计算得出充填体强度分布及对应的不同灰砂比充填体高度,为矿山充填设计提供理论依据,对于降低充填成本,确保开采安全性具有十分重要的意义。

2 工程实例

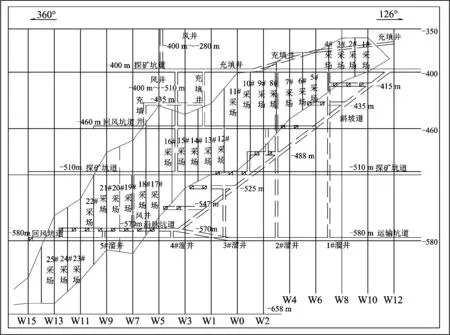

安庆铜矿为接触交代矽卡岩型铁铜矿床,属大型坑下铜铁采选矿山,设计日采选能力3 500 t,矿体赋存标高为-180~-780 m,属急倾斜矿体,矿体长度约760 m,平均厚度40~50 m。矿山采用高阶段大直径深孔嗣后充填采矿法开采(如图2所示),采场主要垂直矿体走向布置,分矿房、矿柱2步骤回采,采场长度为矿体水平厚度,-400 m以下的矿房、矿柱宽度为15 m。矿房采用尾砂胶结充填,矿柱采用尾砂充填,先采矿房后采矿柱。典型采场布置纵投影图如图3所示。

图2 高阶段大直径深孔嗣后充填采矿法Fig.2 High level large diameter deep hole afterwards filling mining method

图3 典型采场布置纵投影Fig.3 Typical layout of stope layout

安庆铜矿采用高阶段大直径深孔采矿法回采,第一步骤回采矿房,矿房采用尾砂胶结充填;第二步骤回采矿柱,矿柱采用分级尾砂充填。矿柱回采时,两侧为胶结充填体,随着矿柱的回采,充填体暴露面积和暴露高度逐渐增加,两侧充填体如何,也即矿房尾砂胶结充填体的灰砂配比是否合理,不仅影响采矿成本,也影响高阶段大直径深孔回采是否成功。为此,矿山经过理论分析和国内外大量经验类比,对矿房尾砂胶结充填灰砂配比进行了大量试验研究,得出了灰砂比1∶4、1∶8和1∶10充填体采用间隔充填的方式可满足采场配比设计的强度要求。根据充填体现场调查和强度试验结果表明,1∶4充填体均能够满足采场稳定性要求,而1∶10充填体在一定暴露宽度及一定暴露高度条件下将产生破坏。参考矿山多年生产经验,1∶4,1∶8,1∶10充填体厚度约为10~16 m,18~24 m,16~28 m。

3 数值模拟方案及分析

数值模拟计算重点是确定模拟方案、选择力学模型、确定材料力学参数及边界条件和初始化条件等。

3.1 数值模拟方案

根据矿山实际状况,中段高度为60 m,采场宽为15 m,采场实际充填高度为56 m,采场上部预留4 m作为上部中段采场的受矿硐室,主要采用1∶4,1∶8和1∶10的灰砂比充填体。为研究采场不同灰砂比充填体厚度,通过正交试验设计16种方案,各方案如表1所示。

称取不同重量的30%HNO3改性活性炭5份(0.04、0.06、0.08、0.10、0.12g) 和不同重量的无改性活性炭 5 份(0.04、0.06、0.08、0.10、0.12g)于 10 个具塞锥形瓶中,分别加入150mL 10.0 mg·L-1 DBP溶液,将锥形瓶置于30℃、150 r·min-1条件下的气浴恒温振荡器内振荡12h。DBP去除率见图2。

续表1

注:充填不接顶,顶部预留上部采场的受矿硐室(4 m高),亦即底部硐室。

3.2 分析设置

1)模型建立

采场范围为x×y=15 m×60 m,根据圣维南原理,考虑整体模型范围为x×y=315 m×360 m。

2)模型边界条件及初始地应力

数值计算过程中,初始地应力场十分关键,必须通过原岩应力反演计算,得出符合现状的地应力。结合现场原岩应力测量工作,通过回归分析,得出了应力分布状态,如式(1)。本次计算中垂直方向按自重应力计算,模型顶面施加均布载荷。

σhmax=0.0249H+6.809

σhmin=0.0259H-0.865

(1)

σv=0.0207H-0.458

式中:σhmax为最大主应力,MPa;σhmin为最小主应力,MPa;σv为垂直应力,MPa;H为测点埋深,m。

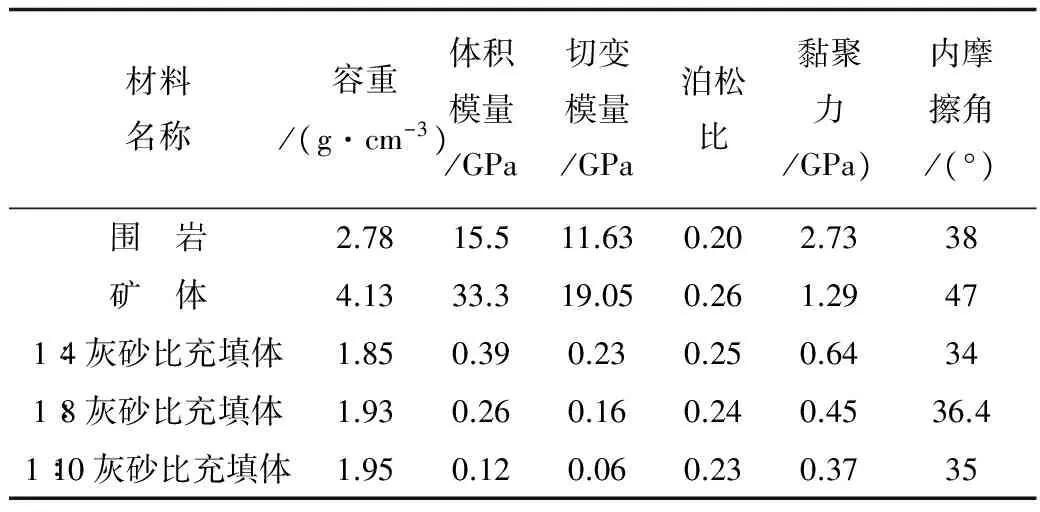

3)模型材料力学参数

围岩、矿体和充填体力学参数的选取依据室内岩石力学参数测试结果,并进行适当的折减[15-16],折减后的物理力学参数见表2。

表2 模型材料物理力学参数

4 数值模拟结果分析

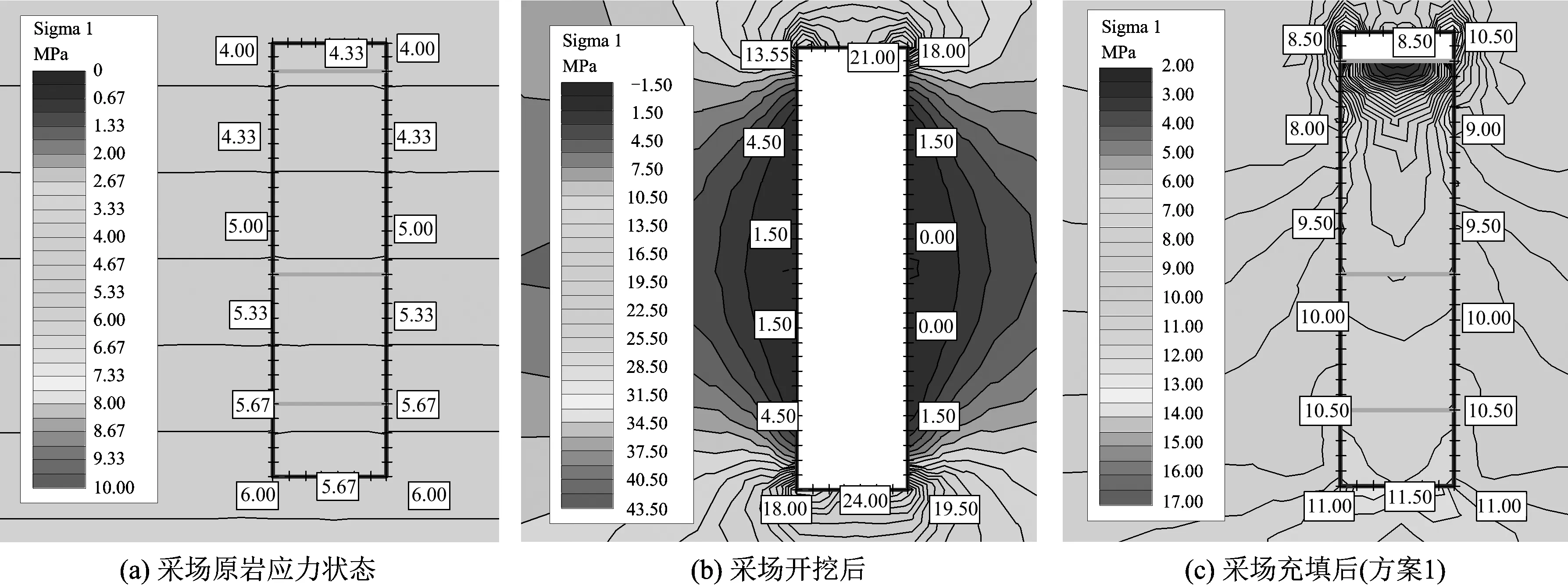

本文将从最大主应力、最小主应力及整体位移量3方面进行对比分析。为精简篇幅,只列出部分图形。

4.1 最大主应力分析

图4 采场最大主应力分布Fig.4 Distribution of maximum principal stress in stope

采场两侧帮在原岩应力状态、整体开挖及部分充填后的最大主应力分布如图5所示。

图5 采场两侧帮最大主应力分布Fig.5 Distribution of maximum principal stress at two sides of stope

由图5可知,在原岩应力状态下,采场两侧帮最大主应力随着采场高度的变化呈线性分布状态,这也符合岩体在自重应力作用下的受力状态。原始状态下,采场范围最大主应力出现在采场底部两端角位置处,达10.7 MPa。整个采场开挖以后,采场顶底部两端角位置处出现了明显的应力集中现象,最大主应力由8.4~10.7 MPa迅速增长为27.5~29.5 MPa,岩体呈现出受压状态;而采场两侧帮则随着采场高度的增大呈现出先减小后增大的趋势,由28.1~29.5 MPa逐渐减小为-0.03~0.08 MPa,之后又逐渐增大为27.5 MPa,表明侧帮岩体由压应力状态逐渐转换为拉应力状态,应力在两侧帮中央位置得到了充分释放,由于拉应力作用,局部位置有出现片帮和冒落的可能性。整个采场充填56 m高时(采场高度为60 m,预留4 m作为上部采场的底部硐室),两侧帮顶底角位置处最大主应力迅速减小,两侧帮中间位置则由于充填体的重力及围压作用逐渐转为压应力状态,随着采场高度的增大呈现出逐渐减小的趋势,在采场高度为56 m处为采空区与充填体的分界线,未充填采空区两侧帮最大主应力只得到了部分应力释放,采空区两肩角位置处应力值约为12.4~13.8 MPa。

采场顶底板在原岩应力状态、整体开挖及部分充填后的最大主应力分布如图6所示。

图6 采场顶底板最大主应力分布Fig.6 Distribution of the Maximum principal stress at roof and floor of stope

由图6可知,在原岩应力状态下,采场顶底板最大主应力约为8.4 MPa及10.6 MPa。整个采场开挖以后,采场顶板最大主应力为24.6~30.1 MPa,采场底板最大主应力为20.4~29.2 MPa;采场充填后,顶底板最大主应力迅速减小为8.7~12.9 MPa,其中顶板中央位置最大主应力相对较小,约为8.7 MPa,表明充填体起到了约束和支护作用。

4.2 最小主应力分析

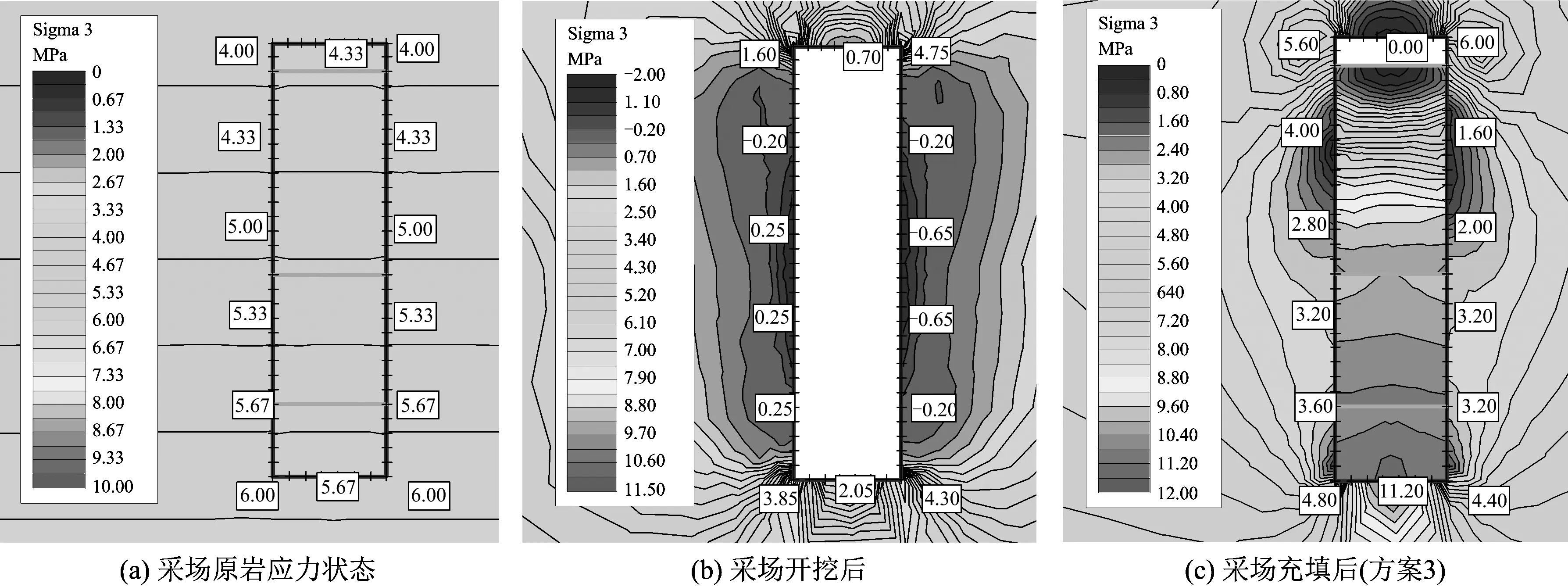

采场在原岩应力状态、开挖及充填后的最小主应力云图如图7所示。

图7 采场最小主应力分布Fig.7 Distribution of minimum principal stress in stope

采场两侧帮在原岩应力状态、开挖及充填后的最小主应力云图如图8所示。

图8 采场右侧帮最小主应力分布Fig.8 Distribution of the minimum principal stress on the right side of stope

由图8可知,在原岩应力状态下,采场两侧帮最小主应力随着采场高度的变化呈现线性分布状态,最小主应力出现在采场顶部两端角位置处,为4.2 MPa。整个采场开挖以后,采场顶底部两端角位置处出现了明显的应力集中现象,最小主应力由4.2~5.8 MPa迅速增长为7.6~8.8 MPa,岩体呈现出受压状态;而采场两侧帮则随着采场高度的增大呈现出先减小后增大的趋势,由7.9~8.8 MPa逐渐减小为-1.5 MPa,之后又逐渐增大为7.6 MPa,表明侧帮岩体由压应力状态逐渐转换为拉应力状态,应力在两侧帮中央位置得到了充分释放,拉应力集中区域为采场高度10~56 m之间,由于拉应力作用,两侧帮中间位置容易出现拉应力破坏区域。整个采场充填56 m高时,整个采场侧帮由于充填体的挤压作用,两侧帮所受拉应力逐渐变大,即由拉应力状态逐渐转为压应力状态,说明充填体加强了采场侧帮的稳定性。同时由于采用不同灰砂比的充填体填充采场以及材料属性的不一致性,在充填体分界面处容易导致相对的应力集中现象,如图7所示,在充填体分界面的左右两端角位置处最小主应力均比较大。两侧帮岩体在28~56 m之间,最小主应力较小,岩体依然容易出现拉伸破坏区域,这是由于充填体灰砂比过小、充填支护效果较差的原因。

采场顶底板在原岩应力状态、开挖及充填后的最小主应力云图如图9所示。

图9 采场顶底板最小主应力分布Fig.9 Distribution of the minimum principal stress at the roof and floor of stope

由图9可知,在原岩应力状态下,采场顶底板最小主应力约为4.2,5.8 MPa。采场开挖以后,采场顶底板中央位置最小主应力迅速减小,其中底板最小主应力为2.0 MPa,顶板最小主应力为0.62 MPa,岩体由压应力状态逐渐转为拉应力状态,顶板中央位置处于拉应力区,若最小主应力大于岩体的极限抗拉强度的话,顶板将产生拉伸破坏区域。

4.3 整体位移分析

采场在原岩应力状态下、开挖及充填后的整体位移如图10所示。

图10 采场整体位移分布Fig.10 Overall displacement distribution of stope

采场两侧帮在原岩应力状态、开挖及充填后的整体位移分布如图11所示。

图11 采场两侧帮整体位移分布Fig.11 Overall displacement distribution of two sides of stope

由图11可知,在原岩应力状态下,采场两侧帮整体位移随着采场高度的变化呈现递减的分布状态,采场顶板两肩角位置处整体位移最大,达到了48 mm,采场底板两边角位置处整体位移约36 mm。随着采场开挖后,采场两侧帮整体位移随着采场高度的变化呈现递增加的趋势,最大位移为53 mm。采场充填后,两侧帮整体位移由于充填体的支护作用得到了限制,整体位移减小。回采矿房后及时进行充填和尚未被回采的矿柱对围岩的支撑作用,使得围岩的整体位移量都很小。

采场顶底板在原岩应力状态、开挖及充填后的整体位移分布如图12所示。

图12 采场顶底板整体位移分布Fig.12 Overall displacement distribution of the roof and floor of stope

由图12可知,在原岩应力状态下,采场顶底板整体位移均处于一个水平状态,为47 mm和36 mm。随着采场开挖后,采场顶底板呈现出顶冒底鼓的现象,顶板整体位移量增大,底板整体位移量则减小。采场部分充填后,由于充填体的重力作用,底板整体位移仍旧减小,但顶板由于4 m高采空区的存在,依然呈现出顶冒的现象,整体位移量都处于增加的趋势。

4.4 综合分析

通常岩体的破坏主要关注的是顶板最大、最小主应力及整体位移量,各模拟方案下采场侧帮及顶板的应力及位移分布如图13所示。

图13 各模拟方案下采场侧帮及顶底板的应力与整体位移分布Fig.13 The stress and overall displacement distributionof side support and the roof and floor of stope under different simulation schemes

对数值模拟结果进行极差分析可知,灰砂比1∶4,1∶8和1∶10充填体对侧帮最大主应力影响的极差分别为0.63,0.93,1.52,对侧帮最小主应力的极差分别为0.2,0.25,0.55,对侧帮整体位移的极差分别为0.2,0.375,0.6;灰砂比1∶4,1∶8和1∶10充填体对顶板最小主应力影响的极差分别为0.7,1,1.9,对顶板最小主应力的极差分别为0.29,0.5,0.8,对顶板整体位移的极差分别为0.16,0.31,0.5。由此可判别灰砂比1∶10充填体厚度是充填采场最大、最小主应力及整体位移量的主要影响因素,表明灰砂比越小对采场充填质量影响越大。

矿山充填设计中,灰砂比越大则充填成本越高,目前安庆铜矿采场充填成本平均为80元/m3,因此,从充填成本上考虑,要求灰砂比越小越好。为保证充填质量,必须进行经济对比分析,分析各种不同的充填方案,从中选出最优方案,据此确定最优的不同灰砂比充填体厚度。由数值模拟及经济对比综合分析可知,灰砂比1∶4,1∶8和1∶10的充填体厚度分别为10,24,22 m时,为最优方案。

5 结论

1)在充填体相关理论的研究基础上,采用Phase2进行多方案数值模拟研究,在技术经济对比分析后,得出了灰砂比为1∶4,1∶8,1∶10充填体厚度分别为10,24,22 m时,为最优方案,该充填体厚度可为矿山进行充填设计或充填管理提供可靠依据。

2)通过数值模拟分析可知,由于材料属性的不一致性,在不同灰砂配比的充填体分界面处容易产生应力集中现象,但影响区域有限,不会对充填体整体强度产生影响。

3)采用充填法采矿的矿山,第一步骤采场充填时往往会加大灰砂比来保证采场充填体的稳定性,但第二步骤回采时,往往会出现充填体冒落或垮塌的现象,由于本文只考虑了第一步骤采场的充填体稳定性状况,没有综合考虑多步骤采场的充填体状况,有待于后续更为细致的研究。

[1] 解世俊.金属矿床地下开采[M].北京:冶金工业出版社,1986.

[2] 王新民,贺严,李帅,等. 基于磁化水的全尾砂胶结充填体强度研究[J]. 中国安全生产科学技术,2014,10(4):80-84.

WANG Xinmin, HE Yan,LI Shuai,et al. Research on compression strength of cemented full tailings backfilling based on magnetic water[J]. Journal of Safety Soienc;e and Technology,2014,10(4):80-84.

[3] 张清,王东元,李建军. 铁路隧道衬砌结构可靠度分析[J]. 岩石力学与工程学报,1994,13(3):209-218.

ZHANG Qing,WANG Dongyuan,LI Jianjun. Reliability analysis of lining structures in Chinese railroad tunnels[J]. Chinese Journal of Rock Mechanics and Engineering,1994,13(3):209-218.

[4] 宋卫东,徐文彬,万海文,等. 大阶段嗣后充填采场围岩破坏规律及其巷道控制技术[J]. 煤炭学报,2011,36(2):287-292.

SONG Weidong,XU Wenbin,WAN Haiwen,et al. Failure rules of surrounding rock in stope and controlling techniques for roadway of high-stage backfilling method[J]. Journal of China Coal Society,2011,36(2):287-292.

[5] Gurtunca R G,Toper A Z,Squelch A P,et al. Rock Engineering Criteria for Backfill in Ultra Deep Level Mining Environments,In: Stone D,eds. MINEFILL 2001,Society for Mining,Metallurgy,and Exploration,2001,133-144.

[6] Ouellet S, Bussiere B, Mbonimpa M, et al. Reactivity and mineralogical evolution of an underground mine sulphidic ce-mented paste backfill[J]. Miner Engineering,2006, 19 (5):407-419.

[7] 刘志祥,刘青灵,周士霖.基于可靠度理论的充填体强度设计[J]. 矿冶工程,2012,32(6):1-4,8.

LIU Zhixiang,LIU Qingling,ZHOU Shilin. Backfill strength design based on reliability theory[J]. Mining and Metallurgical Engineering,2012,32(6):1-4,8.

[8] 薛改利,高谦,杨志强. 阶段嗣后充填采充过程稳定性分析与充填体强度匹配研究[J]. 有色金属(矿山部分),2013,65(5):11-14.

XUE Gaili,GAO Qian,YANG Zhiqiang. Stability analysis of sublevel open stoping with subsequent filling in stoping and filling process and strength of filling body matching[J]. Nonferrous Metals(Mine Section),2013,65(5):11-14.

[9] 尹裕,杨家冕,肖益盖.深井矿山充填体强度分布规律研究[J]. 有色金属工程,2015,5(S1):21-23.

YIN Yu,YANG Jiamian,XIAO Yigai. Research on the Distribution Regularities for Strength of Filling Body in Deep Mines[J]. Nonferrous Metals Engineering,2015,5(S1):21-23.

[10] 张立新. 高阶段胶结充填体强度的变化规律[J]. 金属矿山,2015(11):42-44.

ZHANG Lixin. Change Laws of the strength of high level cemented backfill body[J]. Metal Mine,2015(11):42-44.

[11] 曾照凯,张义平,王永明. 高阶段采场充填体强度及稳定性研究[J]. 金属矿山,2010(1):31-34.

ZENG Zhaokai,ZHANG Yiping,WANG Yongming. Research on the strength and stability on fill body of high-bench Stope[J]. Metal Mine,2010(1):31-34.

[12] 王新民,张国庆,李帅,等. 高阶段大跨度充填体稳定性评估[J]. 中国安全科学学报,2015,25(6):91-97.

WANG Xinmin,ZHANG Guoqing,LI Shuai,et al. Stability evaluation of high stage and large span backfill[J]. China Safety Science Journal,2015,25(6):91-97.

[13] 邓红卫,罗黎明,李爽,等. 动力扰动作用下充填体的力学响应研究[J]. 中国安全生产科学技术,2016,12(2):62-67.

DENG Hongwei, LUO Liming, LI Shuang,et al. Study on mechanical response of backfill under dynamic disturbance[J]. Journal of Safety Soienc;e and Technology,2016,12(2):62-67.

[14] 曹帅,杜翠凤,谭玉叶,等. 金属矿山阶段嗣后充填胶结充填体矿柱力学模型分析[J]. 岩土力学,2015,36(8):2370-2376,2418.

CAO Shuai,DU Cuifeng,TAN Yuye,et al. Mechanical model analysis of consolidated filling pillar using stage-delayed backfill in metal mines[J]. Rock and Soil Mechanics,2015,36(8):2370-2376,2418.

[15] 江文武,杨作林,李国建,等.构造应力型矿山顶板覆岩移动冒落响应特征研究[J].矿业研究与开发,2015,35(7):58-62.

JIANG Wenwu,YANG Zuolin,LI Guojian,et al. Response characteristic study on movement and caving of roof rock under tectonic stress[J]. Mining Research and Development,2015,35(7):58-62.

[16] 刘杜泽,侯克鹏,李克钢,等.云锡大屯锡矿岩体力学参数的确定[J].岩土力学,2010(6):1923-1928.

LIU Duze,HOU Kepeng,LI Kegang,et al. Determination of mechanical parameters of rock mass from Yunxi Datun tin mine[J].Rock and Soil Mechanics,2010(6):1923-1928.