乳化沥青水泥稳定碎石的强度特性及影响因素

2017-04-15黄琴龙古小明杨传景

黄琴龙,古小明,杨 壮,杨传景

(1.同济大学道路与交通工程教育部重点实验室,上海 201804;2.中船第九设计研究院工程有限公司,上海200000)

乳化沥青水泥稳定碎石的强度特性及影响因素

黄琴龙1,古小明1,杨 壮1,杨传景2

(1.同济大学道路与交通工程教育部重点实验室,上海 201804;2.中船第九设计研究院工程有限公司,上海200000)

通过室内试验研究了乳化沥青水泥稳定碎石的强度特性与影响因素,以无侧限抗压强度为指标,分析了水泥和乳化沥青掺量、养生温度和延迟成型时间对混合料强度的影响规律,并提出了混合料的强度预估模型,能有效预估乳化沥青水泥稳定碎石材料在不同龄期下的无侧限抗压强度。试验结果表明:水泥掺量的减小和乳化沥青掺量的增加都能明显降低混合料的强度;高温条件能有效促进混合料早期强度的形成;为保证工程质量,乳化沥青水泥稳定碎石施工时应采用最佳掺水量进行拌合,延迟成型时间应控制在2 h内,且应加强混合料早期(尤其是前14 d)的养生。

道路工程;水泥稳定碎石;乳化沥青;强度特性

针对水泥稳定碎石材料的早期开裂问题,掺入乳化沥青可有效提高混合料的抗裂性能,防止反射裂缝的产生,从而提高道路的服务水平与使用寿命[1,2]。乳化沥青水泥稳定碎石是以乳化沥青和水泥共同作为粘结剂,通过与碎石的物理和化学变化形成的新型复合材料,由于其兼具半刚性基层和柔性基层的特点,因此也被称为半刚半柔性基层[3]。王一琪[4]、李志刚等[5]分别对乳化沥青水泥稳定碎石的温缩和干缩性能进行了研究,结果表明其抗收缩能力相比普通水泥稳定碎石材料具有明显的改善,乳化沥青的加入可以有效改善半刚性基层的早期收缩开裂问题。然而,由于乳化沥青的掺入使混合料的强度形成机理发生改变,混合料的性能影响因素与质量控制方法尚不明确,施工质量难以得到有效保证。因此,本文通过室内试验与对比分析方法,以无侧限抗压强度为指标,对乳化沥青水泥稳定碎石的强度特性和影响因素进行研究,从而有效地保证乳化沥青水泥稳定碎石基层的施工质量。

1 乳化沥青水泥稳定碎石强度形成机理与影响因素

1.1 乳化沥青水泥稳定碎石强度形成机理

在乳化沥青水泥稳定碎石的强度增长过程中,乳化沥青、水泥、碎石和水之间发生了多种复杂的物理化学作用。其中水泥的水化与乳化沥青的破乳是同时进行的,这两个过程既相互独立又相互贯穿,形成了两种性质不同而又相互交叉的立体空间网络。它不同于水泥稳定碎石的刚性空间网络,也区别于沥青稳定碎石的柔性空间网络,是一种介于两者之间的新型复合材料[6]。

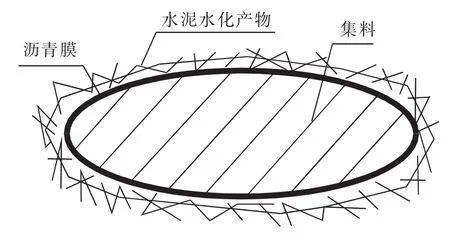

水泥的水化反应是一个需水的过程,在水泥水化初期,生成许多胶体大小范围的晶体(如水化硅酸钙)和一些大的棱柱形晶体(如氢氧化钙)包裹在水泥颗粒上;而乳化沥青破乳是一个憎水的过程,沥青微珠从乳化沥青中分裂出来,吸附于集料表面并逐渐凝结成密实的薄膜;破乳过程为混合料提供了更充足的水份,进一步促进水泥水化反应的发生,形成了更多针状或棒状的水化晶体。这些晶体一端与其它水化晶体相互交织,另一端深深插入沥青薄膜内部,有的还与集料发生反应,牢牢固定在集料表面,水泥水化产物与沥青交织裹覆集料颗粒,形成以水泥为连续相、沥青为分散相的有机整体,如图1所示。

图1 乳化沥青水泥稳定碎石颗粒示意图Fig.1 Schematic diagram of emulsified asphalt cement stabilized macadam particle

1.2 乳化沥青水泥稳定碎石强度影响因素

相比普通水泥稳定碎石材料,乳化沥青的掺入使混合料强度性能的影响因素更为复杂,综合考虑各因素的影响程度与施工的可控性,本文主要从粘结剂掺量、养生温度和延迟成型时间3个方面进行试验研究:

1)粘结剂掺量。水泥和乳化沥青作为混合料的粘结剂,其掺量是影响乳化沥青水泥稳定碎石强度的最关键因素。

2)养生温度。养生温度的变化不仅会影响水泥的水化与凝结过程,同时对乳化沥青的破乳速度和沥青与集料的粘结硬化造成影响,因此养生温度是影响混合料强度的重要因素之一。

3)延迟成型时间。乳化沥青水泥稳定碎石在工程实践中多采用厂拌法进行集中拌合,然后通过卡车运送至现场进行摊铺,而拌合与运输过程的延迟时间会对混合料成型后的强度造成一定影响。

2 试验材料与方案设计

2.1 原材料与集料级配

试验采用水泥为海螺牌P.O 42.5普通硅酸盐水泥;乳化沥青采用东海牌阳离子慢裂型乳化沥青(PC-2),其中有效固含量为61.9%;粗集料为石灰岩,分为15~25,5~15,3~5 mm和0~3 mm,共4档;细集料为机制细砂,原材料的各项性能指标均满足规范要求。试验中采用骨架密实型结构,并按《公路路面基层施工技术细则》(JTG/T F20-2015)[7]中推荐的骨架密实型级配范围中值进行设计,具体见表1。

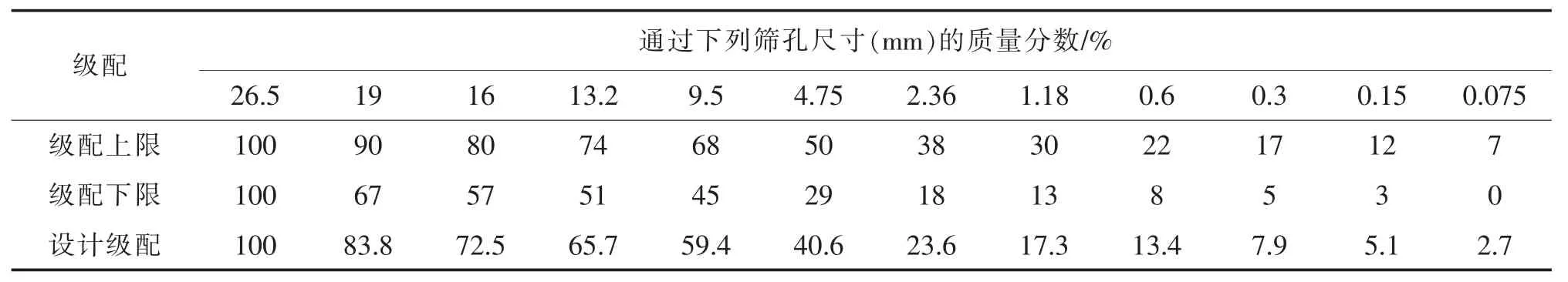

表1 骨架密实型结构集料级配Tab.1 Aggregate gradation of skeleton dense structure

2.2 混合料的最佳掺水量与最大干密度

采用《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)[8]中的甲类重型击实方法,可确定不同水泥和乳化沥青掺量下混合料的最佳含水量与最大干密度。但根据混合料强度形成机理可知,乳化沥青破乳后会产生一定量的自由水,导致混合料的设计含水量与实际含水量存在一定差异,故本文提出了最佳掺水量ωd1指标,ωd1可通过最佳含水量与乳化沥青掺量计量得到,其计算公式如下:

式中:ωd为混合料的最佳含水量;ωa1为乳液水与混合料干重的质量比;λa为乳化沥青掺量;ωa为乳化沥青中乳液水含量;λc为水泥掺量。

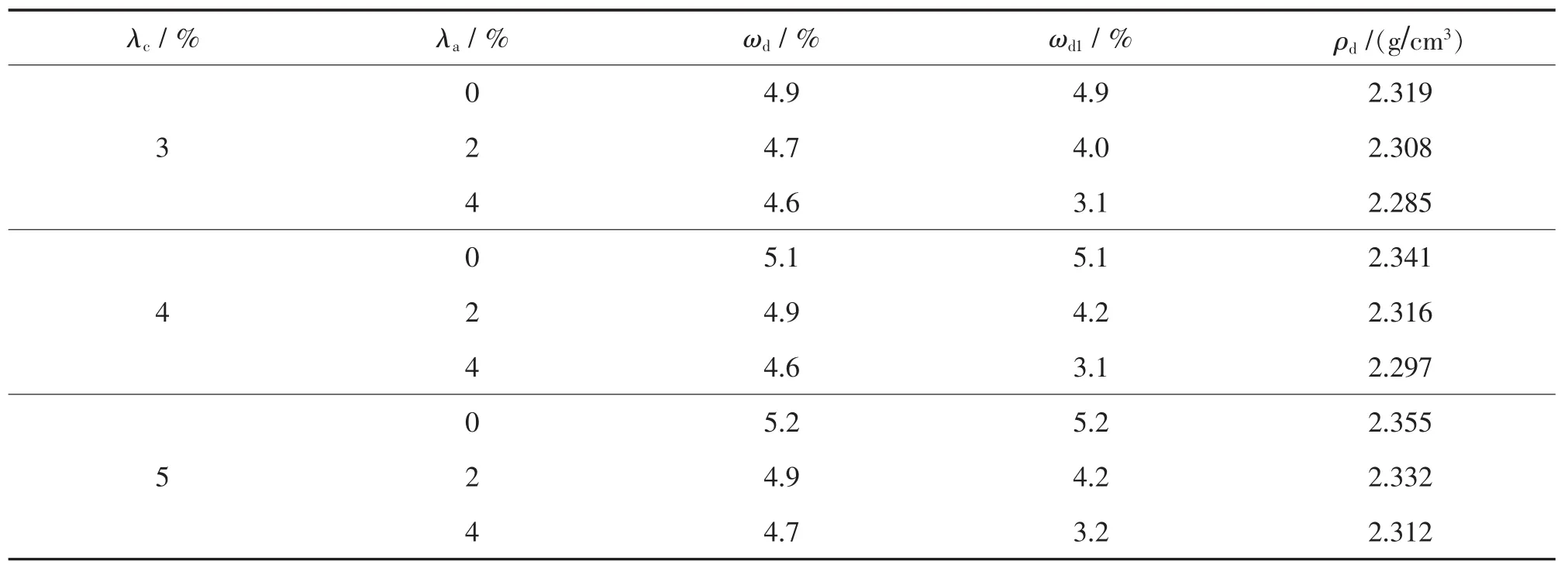

表2给出了3种水泥掺量λc(水泥与混合料质量比)和3种乳化沥青掺最λa(外掺质量比)下混合料的最佳掺水量ωd1和最大干密度ρd。从表2可知:水泥掺量一定时,随着乳化沥青掺量的增加,混合料的最佳掺水量和最大干密度明显降低。

表2 最佳掺水量与最大干密度Tab.2 Optimum water addition and maximum dry density

2.3 试件成型与试验设计

无侧限抗压强度试验按照《公路无极结合料稳定材料试验规程》(JTG E51-2009)[8]的方法进行。先根据表2给出的不同工况下混合料的最佳掺水量和最大干密度,在98%压实度下静压成型圆柱体试件,试件的直径和高度均为100 mm。试件脱模后包上塑料膜放入养生室进行标准养生,养生温度为(20±2)℃,相对湿度在95%以上,并在设计龄期前24 h放入恒温水槽中进行饱水养生。无侧限抗压强度试验采用MTS-810万能材料试验机的应变加载模式,加载速率为1 mm/min,每个工况进行5组平行试验,取5组试验结果的平均值作为混合料的强度代表值。

3 各因素对乳化沥青水泥稳定碎石强度的影响

3.1 水泥和乳化沥青掺量对强度的影响

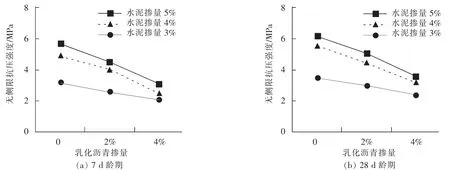

为了解水泥和乳化沥青掺量对混合料强度的影响,对3种水泥掺量(λc=3%,4%和5%)和3种乳化沥青掺量(λa=0%,2%和4%)下混合料在7 d和28 d的无侧限抗压强度进行了试验检测,结果见图2。从图2可知:在水泥稳定碎石中掺2%乳化沥青后,混合料7 d龄期的强度降低了18%~22%,28 d龄期的强度降低了15%~20%;而乳化沥青掺量为4%时,混合料7 d龄期的强度降低了35%~49%,28 d龄期的强度降低了32%~43%,可知乳化沥青的掺入一定程度上降低了混合料的强度,但强度降低率随着龄期的增长略有减小,表明乳化沥青水泥稳定碎石的强度增长相比普通水泥稳定碎石具有一定的延滞性,施工中应有效延长混合料的养生时间。

图2 不同水泥和乳化沥青掺量的无侧限抗压强度Fig.2 USC of mixtures under different cement and emulsified asphalt contents

3.2 养生温度对强度的影响

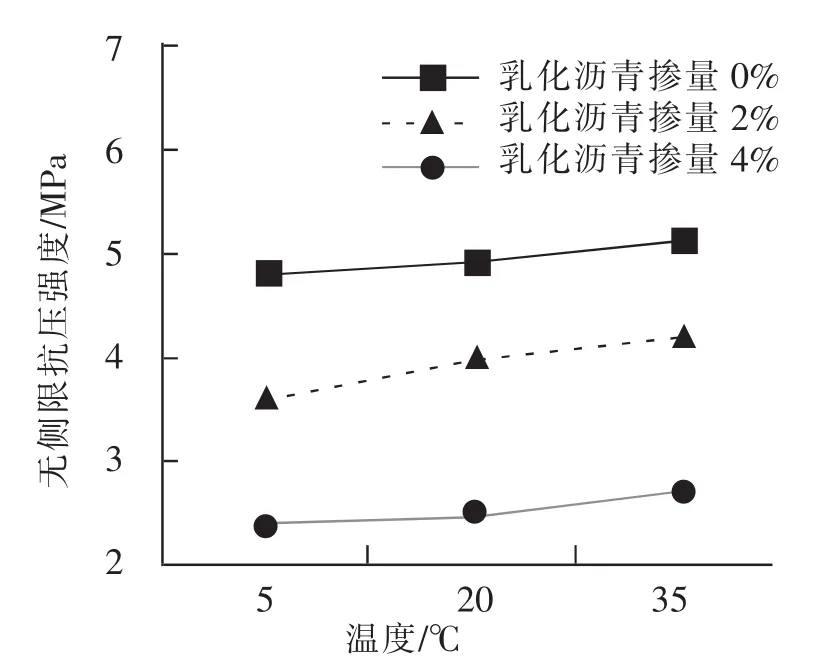

为了分析养生温度对乳化沥青水泥稳定碎石强度的影响,设定混合料中水泥掺量λc恒为4%,乳化沥青掺量λa分别为0%,2%和4%,养生的环境温度T分别为5℃,20℃和35℃,对混合料7 d龄期的无侧限抗压强度进行检测,试验结果见图3。从图3可知:养生温度对混合料7 d的无侧限抗压强度影响较大,有效提高养生温度能促进混合料的物理和化学反应,使混合料的早期强度相对较高。

3.3 延迟成型时间对强度的影响

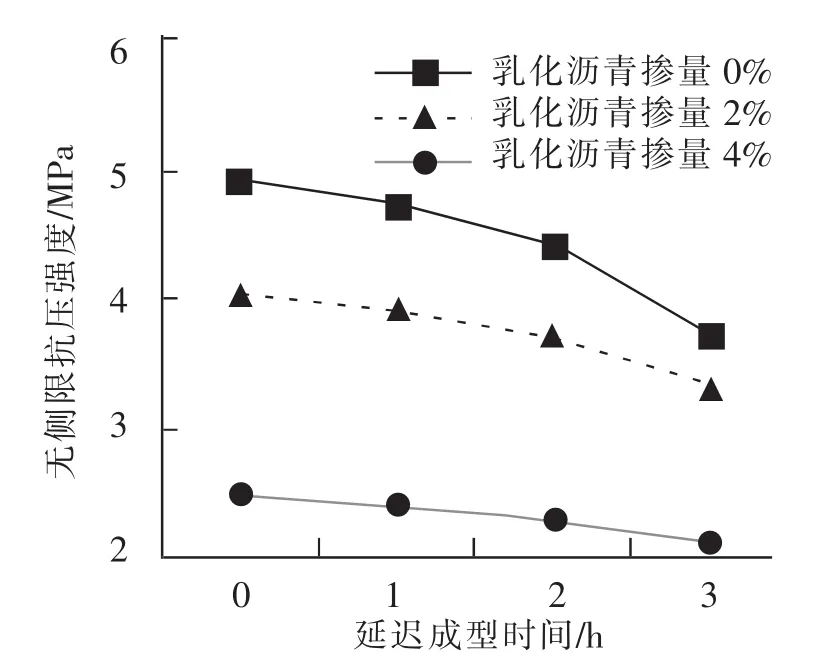

为了考虑不同延迟成型时间对混合料强度的影响,试验中设定水泥掺量λc恒为4%,乳化沥青掺量λa分别为0%,2%和4%,延迟成型时间td为0,1,2和3 h时,混合料的7 d龄期下的无侧限抗压强度,试验结果见图4,从图4可知:随着成型延迟时间td的增长,混合料的7 d无侧限抗压强度逐渐降低,其中延迟1 h的强度平均降低了2%,延迟2 h的强度平均降低了8%,而延迟3 h的强度平均降低了18%,可以看出混合料成型延迟时间超过2 h后,其强度将大幅降低,为了保证现场施工质量,应尽可能将混合料拌合与运输的时间控制在2 h内。

图3 不同养生温度下的无侧限抗压强度Fig.3 USC of mixtures under different curing temperatures

图4 不同延迟成型时间的无侧限抗压强度Fig.4 USC of mixtures under different delaying time

4 乳化沥青水泥稳定碎石强度增长预估模型

由乳化沥青水泥稳定碎石的强度形成机理可知,混合料的初始强度Rc主要来自于集料间的相互嵌挤作用和一定的物理化学作用,而随着水泥水化与凝结、乳化沥青的破乳与硬化过程的不断进行,混合料的强度逐渐增大,且随着物理化学变化的完成而使强度增长逐渐变得缓慢,最终构成混合料的极限强度Rc∞。所以,掺乳化沥青水泥稳定碎石的强度预估模型需要满足下列3个边界条件[9,10]:

式中:t为混合料的养生龄期;Rc为掺乳沥青水泥稳定碎石强度;Rc0,Rc∞分别为混合料养生0天和最终的强度,即初始强度和极限强度。

根据上述边界条件,可假设混合料的强度增长预估模型为

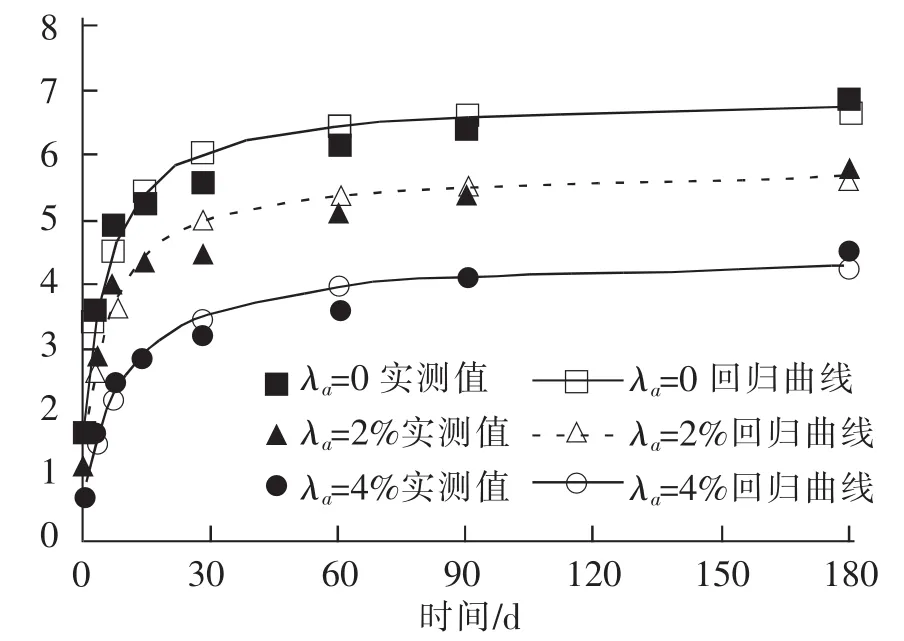

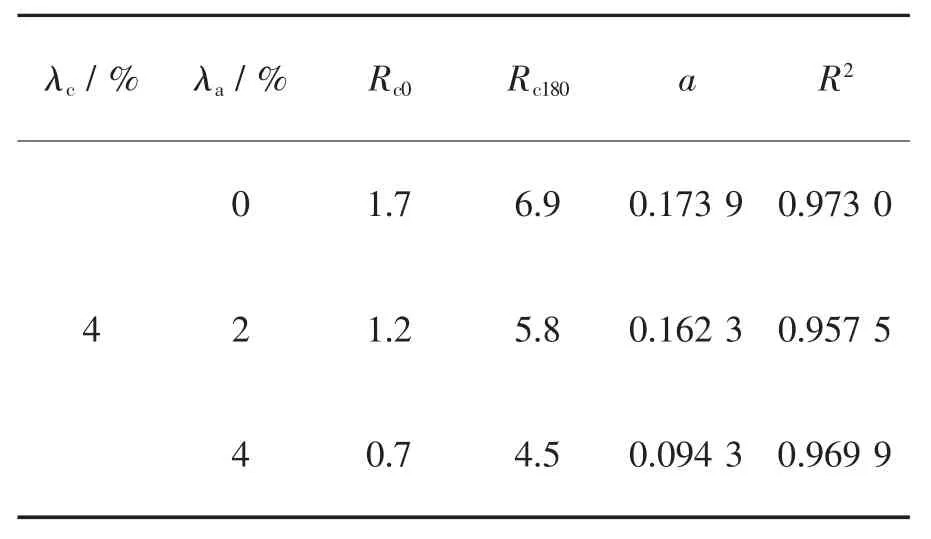

式中:a为回归系数。为了分析乳化沥青水泥稳定碎石材料的强度增长规律,设定混合料中水泥掺量λc恒为4%,乳化沥青掺量λa为0%,2%和4%,成型试件在标准条件下进行养生,并在试件成型当天、养生3,7,14,28,60,90 d和180 d后分别进行了无侧限抗压强度试验,并根据试验数据绘制了混合料的无侧限抗压强度与养生龄期的关系曲线,如图5。试验中认为混合料在180 d后的无侧限抗压强度不再增长,即为极限强度Rc∞,根据公式(3)对强度增长曲线进行回归分析,结果见表3。

图5 不同乳化沥青掺量下混合料无侧限抗压强度增长曲线Fig.5 USC growth curves of mixtures under different emulsified asphalt contents

表3 乳化沥青水泥稳定碎石无侧限抗压强度预估模型Tab.3 USC prediction models of emulsified asphalt cement stabilized macadam

从表3可知:不同乳化沥青掺量下混合料强度预估模型的相关性均较好,能够较为准确地反映乳化沥青水泥稳定碎石材料在不同龄期下的无侧限抗压强度。此外,混合料的无侧限抗压强度随龄期呈非线性增长,其中未掺乳化沥青的水泥稳定碎石在0~28 d早期强度以较快速度增长,28 d的强度形成比为0.81,在28 d后其增长速率逐渐减小并趋于平缓;掺入2%乳化沥青,混合料早期的强度增长速率相对较慢,28 d的强度形成比为0.77;掺入4%乳化沥青,混合料的28 d强度形成比仅为0.71,表明乳化沥青的掺入降低了混合料的早期强度增长率,而后期增长率提高,且随着乳化沥青掺量的增加而表现越明显,证明了乳化沥青水泥稳定碎石材料的强度形成相比普通水泥稳定碎石材料具有一定的延滞性。

5 结语

1)乳化沥青水泥稳定碎石材料拌合时需要考虑乳液水的影响,施工中应采用最佳掺水量指标进行控制,而乳化沥青掺量的增加使混合料的最佳掺水量和最大干密度明显降低。

2)在水泥稳定碎石材料中掺入2%乳化沥青后,混合料7 d龄期的强度降低了18%~22%;掺入4%乳化沥青后,混合料7 d龄期的强度降低了35%~49%,混合料的强度随乳化沥青掺量的增加而降低,但强度变异系数明显减小,乳化沥青使水泥稳定碎石材料的强度性能更为稳定。

3)养生温度对混合料7 d龄期的无侧限抗压强度影响较大,而对28 d龄期的强度影响相对较小;为了保证现场施工质量,建议现场施工时将混合料的拌合与运输总时间控制在2 h以内。

4)乳化沥青水泥稳定碎石的强度在成型28 d内的强度增长较为明显;相比普通水泥稳定碎石材料,乳化沥青的掺入使混合料的强度形成具有一定的延滞性,建议基层碾压成型后,应加强早期尤其是前14 d的养生。

[1]符佳,杨吴礼,谢玲儿,等.乳化沥青水泥稳定碎石基层材料收缩性能研究[J].交通科技,2014(2):119-122.

[2]贾克聪.乳化沥青对水泥稳定碎石强度特性及力学性能的影响[J].公路工程,2015(3):213-217.

[3]郭义超.水泥稳定碎石材料的乳化沥青增柔改性[D].长沙:湖南大学,2012:22-23.

[4]王一琪,谭忆秋,王开生,等.水泥乳化沥青稳定碎石温缩特性[J].建筑材料学报,2015(4):584-588.

[5]李志刚,邓小勇.水泥乳化沥青稳定碎石基层收缩特性[J].解放军理工大学学报:自然科学版,2008(2):177-181.

[6]BULLEN F.The use of emulsion,lime,cementitious blends(ELCs)in roads[J].Road&Transport Research,1995,4(3):84-93.

[7]JTG/T F20-2015公路路面基层施工技术细则[S].北京:人民交通出版社,2015.

[8]JTG E51-2009,公路工程无机结合料稳定材料试验规程[S].北京:人民交通出版社,2009.

[9]蒋应军,王富玉,刘斌.水泥稳定碎石强度特性的试验研究[J].武汉理工大学学报,2009(15):52-57.

[10]蒋应军,李明杰,张俊杰,等.水泥稳定碎石强度影响因素[J].长安大学学报:自然科学版,2010(4):1-7.

Strength Properties and Influence Factors of Cement and Emulsified Asphalt Stabilized Macadam

Huang Qinlong1,Gu Xiaomin1,Yang Zhuang1,Yang Chuanjing2

(1.Key Laboratory of Road and Traffic Engineering of the Ministry of Education,Tongji University, Shanghai 201804,China;2.China)

Laboratory tests were conducted to study the strength properties and influence factors of cement and emulsified asphalt stabilized macadam.Considering unconfined compressive strength(UCS),this paper analyzed the influence rules of mixture strength on the proportion of cement and emulsified asphalt,curing temperatures and forming retard time,and presented prediction models of mixture strength,which can precisely predict the UCS of cement and emulsified asphalt stabilized macadam under different ages.Test results revealed that the reduction of cement contents or the increase of emulsified asphalt contents can significantly reduce the mixture strength;higher temperatures provide condition for the formation of forepart strength of mixture.In order to ensure the engineering quality,it’s suggested to mix the cement and emulsified asphalt stabilized macadam by optimum amount of water.The forming retard time should be controlled within 2 hours,and the curing conditions of mixtures should be guaranteed at early stage,especially 14 days after compaction of mixtures.

road engineering;cement stabilized macadam;emulsified asphalt;strength property

U416.214

A

1005-0523(2017)02-0054-06

(责任编辑 王建华)

2016-10-17

山西省交通运输厅科技计划项目(20160101)

黄琴龙(1970—),男,副教授,博士,研究方向为路基路面工程。

杨壮(1993—),男,硕士研究生,研究方向为路基路面工程。