国产PAN基炭纤维增强炭基体复合材料的制动摩擦行为

2017-04-14刘云启武帅葛毅成彭可冉丽萍易茂中

刘云启,武帅,葛毅成,彭可,冉丽萍,易茂中

(中南大学 粉末冶金国家重点实验室,长沙 410083)

国产PAN基炭纤维增强炭基体复合材料的制动摩擦行为

刘云启,武帅,葛毅成,彭可,冉丽萍,易茂中

(中南大学 粉末冶金国家重点实验室,长沙 410083)

分别采用国产聚丙烯腈基(即PAN基)炭纤维CCF700(A)和CCF300(B)及日本东丽PAN基炭纤维T300(C)编织二维针刺毡预制体,通过化学气相沉积结合树脂浸渍炭化增密技术制备飞机刹车副用炭/炭复合材料,在HJDS-Ⅱ型地面惯性台上测试这3种炭/炭复合材料的制动摩擦特性。结果表明:用国产炭纤维制备的炭/炭复合材料样件的整体石墨化度低于用进口炭纤维制备的样件。在模拟正常着陆能载下,国产炭纤维增强样件的减速率高于进口纤维增强样件。其中,采用CCF700炭纤维制备的材料A的摩擦因数较高、波动明显,而采用CCF300炭纤维制备的材料B的摩擦因数稳定在0.28左右。同时,刹车盘A和B的刹车过程相对平稳,刹停时间短,但刹车盘C在刹车结束前有明显的刹车力矩回升,有利于刹车过程的稳定性。材料A表面形成较厚的摩擦层,而材料B的摩擦表面摩擦层较薄,这与CCF300炭纤维具有良好的耐磨性有关。

国产炭纤维;炭/炭复合材料;刹车盘;制动摩擦;刹车力矩

炭/炭复合材料是1种新型高温结构材料,具有高比强、高比模、承载能力大、使用寿命长和环境适应能力强等优点,作为先进制动材料广泛用于现代军用及民用飞机刹车装置,实现了飞机制动技术的重要突破[1]。目前国内C/C复合材料的制备技术基本成熟,而炭纤维作为制备C/C复合材料的关键材料,在各国均属于战备材料,出口也仅限于低端产品[2]。国产炭纤维主要应用在风电、建筑补强及新型电缆、体育用品等领域,而应用于航空航天的炭纤维一直依赖于进口[3-4]。国产炭纤维在飞机炭刹车盘领域的应用研究鲜有报道。随着国内炭纤维工业的发展,国产 CCF700和CCF300炭纤维的力学性能已达到或超过同级别进口炭纤维,为C/C复合材料的研发和应用提供了良好的基础。本文以某机型主机轮为标准,分别采用国产聚丙烯腈(PAN)基CCF700和CCF300炭纤维制备C/C复合材料刹车盘,使用地面惯性台进行模拟飞机刹车试验,并与国外T300炭纤维制备的C/C刹车盘的制动性能进行对比,以研究国产炭纤维在炭刹车材料领域应用的可靠性[1,5-9],对于实现我国航空航天用炭纤维的国产化具有重要意义。

1 实验

1.1 C/C复合材料的制备

分别采用国产牌号分别为 CCF700(A)和CCF300(B)的 PAN基炭纤维及日本东丽公司生产的T300(C)PAN基炭纤维编织成无纬布/炭毡混合叠层针刺毡增强体,增强体尺寸为(350±2) mm×(350±2) mm×(28.5±1) mm,经预处理后备用。以丙烯为碳源气体,氢气为载气和稀释气体,对上述3种预制体进行化学气相渗透增密(CVI)至1.60 g/cm3左右,然后采用呋喃树脂浸渍、炭化技术补充增密至密度为1.80~1.85 g/cm3,再经2 300 ℃石墨化处理,得到3种C/C复合材料,分别标记为材料A,B和C。将这3种C/C复合材料加工成相应尺寸的刹车盘,组装成炭刹车副A,B和C。

1.2 性能检测

采用YG-001A-1型单纤维电子强力仪测试炭纤维单丝的力学性能,拉伸速度为2 mm/min,每种纤维进行50次单丝拉伸试验,计算纤维的平均拉伸强度。采用MeF3A型金相显微镜观察C/C复合材料的偏光显微结构。

在炭/炭复合材料刹车盘的不同位置随机取样,采用D/max2550型全自动(18 kW)转靶X射线衍射仪多次测定材料的微晶参数,参照标准 QJ2507—93计算材料的平均石墨化度。

沿刹车盘厚度方向截取直径 12.5 mm、厚度 2.5 mm的圆片样品,采用Netzsch LFA447型闪光导热仪测量炭/炭复合材料的热扩散系数及比热容,并根据下式计算热导率:

λ=α·ρ·с式中:λ为热导率,W/(m·K);с为比热容,J/(kg·K);α为热扩散率,cm2/s;ρ为材料密度,g/cm3。

采用Quanta FEG250型环境扫描电镜(SEM)观察和分析经过多次刹车后刹车盘组件的摩擦表面形貌。

1.3 地面惯性台试验

所采用的地面惯性台试验设备型号为 HJDS-Ⅱ型动力模拟试验机,依据GJB1184航空机轮和刹车装置通用规范,进行正常着陆能载水平的制动摩擦试验,刹车速度为240 km/h、刹车压力为8 MPa。采用3种不同炭纤维制备的3套刹车盘均进行8次磨合刹车试验,确定刹车摩擦行为稳定后再进行正常的着陆试验,设定刹车时间为20 s,进行16次正常着陆试验,记录每次试验数据。依据实验数据计算刹车盘组件的减速率和摩擦因数,并绘制力矩曲线。在处于中间位置的静盘内圆处打测温孔(直径1.5 mm、深25 mm),测量并记录该位置的温度[10]。

2 结果与分析

2.1 力学性能

表1所列为3种炭纤维的单丝拉伸强度与拉伸模量,以及分别采用这3种纤维制备的C/C复合材料的抗弯强度和抗压强度。

表1 炭纤维与炭/炭复合材料的力学性能Table 1 Mechanical properties of carbon fibers and C/C composites

炭纤维的结构与组织不均匀,纤维表面和纤维芯部的有序度不同,出现皮-芯结构,这种结构直接影响纤维的力学性能[2]。由表1可知,国产CCF700和CCF300炭纤维的抗拉强度均小于 T300纤维,但模量均高于T300。其中,CCF700的抗拉强度小于CCF300,而模量高于CCF300。相同工艺参数下制备的C/C复合材料具有相同的粗糙层热解炭,而材料A的抗弯强度和抗压强度均高于材料 B和 C,这是因为组成材料 A的CCF700纤维具有较高的断裂应力和高的拉伸模量。

2.2 显微结构

图1所示为C/C复合材料的偏光显微形貌。由图可见,3种材料均以炭纤维为中心,由内向外依次为热解炭和树脂炭[11]。在无光学活性的炭纤维周围,热解炭呈现放射状的不规则消光轮廓,为典型的光学粗糙层。而在热解炭外侧,较暗的部分为树脂炭,树脂炭与热解炭之间存在一定的缝隙。这是在浸渍和炭化过程中,因树脂炭与热解炭的物理/化学性能不同,以及经高温热处理后由于热膨胀系数差异而产生残余应力等综合作用的结果。

图1 采用不同炭纤维制备的炭/炭复合材料的偏光显微结构Fig.1 Polarized microstructure of the three C/C composites made of different carbon fibers

2.3 石墨化度与热导率

表2所列为C/C复合材料的石墨化度和热导率。由表2可知,进口炭纤维增强样件C的石墨化度高于国产纤维增强的样件A和B,A材料的石墨化度略高于B材料,这在一定程度上反应了国产炭纤维与进口炭纤维可石墨化性的差异,与炭纤维在高温热处理过程中微观结构的调整能力有关。炭纤维可石墨化性对复合材料石墨化度的影响有待进一步研究。

用国产炭纤维制备的C/C刹车材料的热导率低于进口炭纤维制备的材料,这与国产样件的石墨化度偏低有直接关系[12]。由表2可知,C材料的热导率最高,在刹车过程中能更有效地传递热量,使摩擦表面温度不至于过高。B材料的平均石墨化度比A材料低2%,但在沿刹车盘厚度方向的热导率,B盘为 44.2 W/ (m·K),A盘为52.0 W/(m·K),B盘比A盘低15%。作为C/C复合材料热传导过程的主要通道,炭纤维的微观结构和导热性能对受其增强的复合材料在刹车过程中的热量传输和摩擦表面温度有不可忽视的作用。炭纤维的可石墨化性是影响其导热性能发挥的关键因素之一[13]。

表2 炭/炭复合材料的石墨化度及热导率Table2 Graphitization degree and thermal conductivity of the three C/C composites

2.4 制动性能

2.4.1 减速率

图2所示为炭/炭复合材料刹车盘在模拟正常着陆刹车试验条件下的减速率。由图2可看出,A刹车盘的平均减速率为4.9 m/s2(4.5 m/s2~5.6 m/s2),高于B盘和C盘,减速率大意味着其能在更短的时间内刹停,具有更高的刹车效率。但同时可见A盘减速率的波动范围较大,表明其在刹车过程中不够稳定,影响飞机乘坐的舒适性。B刹车盘具有稳定的减速率(平均4.49 m/s2),波动起伏最小。而C盘的平均减速率最小。从减速率来看,用国产纤维制备的刹车盘A和B的减速率均高于进口纤维制备的C刹车盘,B盘减速率的稳定性最好。A盘和C盘的减速率出现较大波动,可能与刹车过程中摩擦表面容易被破坏和刹车副之间的接触状态不稳定有关[5]。

2.4.2 摩擦因数

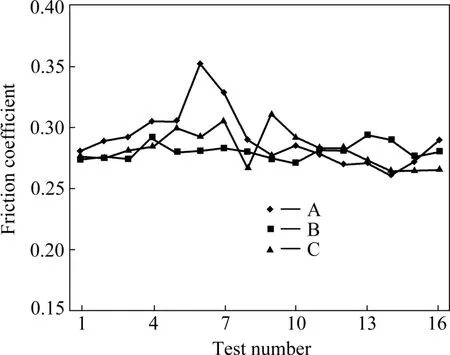

图3所示为炭/炭复合材料刹车盘在模拟正常均摩着陆条件下的平均摩擦因数。由图3可知,A盘的平擦因数最大,最大摩擦因数达到0.35,波动起伏也最高;B 盘拥有相对稳定的摩擦因数,平均值为0.28(0.27~0.29),波动起伏小,与 C盘的摩擦因数平均值一致。

图2 3种C/C复合材料刹车盘的减速率Fig.2 Deceleration rate of the three brake discs

图3 C/C刹车盘的摩擦因数Fig.3 Friction coefficient of brake discs

2.4.3 刹车温度

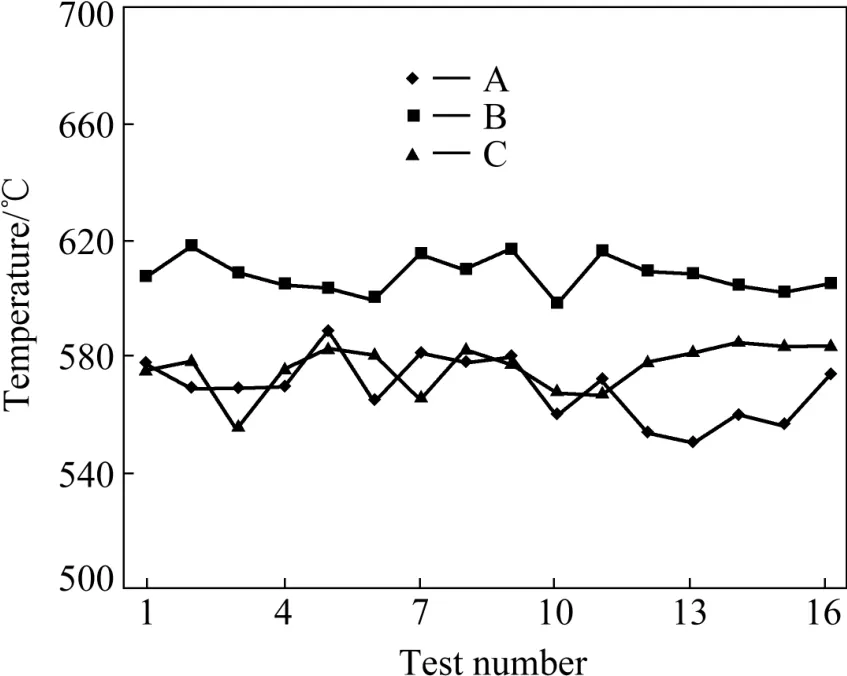

图4所示为刹车过程中刹车盘静盘的温度。由图4可知,在模拟正常着陆的过程中,B刹车盘的实测温度最高,平均温度达到608 ℃,A盘与C盘的平均温度分别为569 ℃和576 ℃。A盘和C盘具有相似的温度波动起伏,并且每次刹车的最高温度相差不大,这与2者的热导率接近有关。B盘在正常刹车过程中温度较高与其低热导率相关,因热导率低,在摩擦过程中沿碳盘厚度方向的热传递过程较慢,从而使B盘的温度较高。摩擦表面的温度过高不利于形成相对较厚的摩擦膜,导致刹车盘的摩擦因数降低。

图4 C/C刹车盘的刹车温度Fig.4 Braking temperature of brake discs

2.4.4 刹车力矩

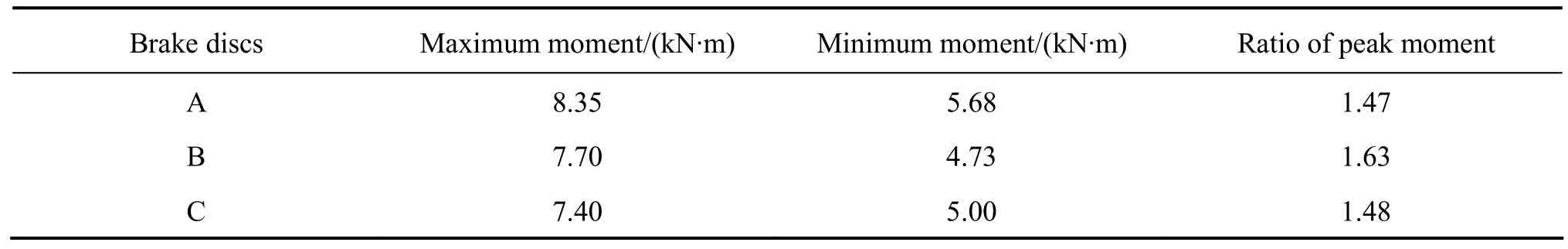

峰值力矩是刹车盘在一次刹车试验过程中刹车力矩的最大值。3种刹车盘的刹车力矩曲线上均有最高点和最低点,最大力矩与最小力矩的比值称为力矩峰比。表3所列为3种刹车盘的最大力矩与最小力矩以及力矩峰比。力矩峰比是衡量材料摩擦性能优劣的重要指标之一,力矩峰比过大,不仅对刹车系统结构强度和刚度要求过高,而且还会导致刹车过程不平稳。由表3可知, A刹车盘的最大力矩和最小力矩均较B盘和C盘高, B盘的力矩峰比最高,B盘在刹车过程中可能不够平稳。

综合来看,用国产CCF700炭纤维制备的C/C复合材料刹车盘(A盘)与用进口炭纤维制备的刹车盘(C盘)具有适当的峰值比,实际使用中 A盘具有更好的平稳性。图5所示为C/C刹车盘的刹车力矩曲线。由图5可知:A盘和B盘的刹车过程较平稳,刹车初始阶段有明显的力矩响应峰值,能够很快地提供较高的刹车力矩;在达到初始力矩峰值后,B盘能快速降至平稳,A盘力矩下降不够迅速,可能是因为A盘的初始力矩峰值较高所致,但A刹车盘的刹车时间最短,这与其较高的减速率有关。C盘的力矩曲线较平缓,并且刹车后期力矩曲线有所回升,因而具有更好的刹车稳定性。

表3 3种刹车盘的刹车力矩与及力矩峰值比Table 3 Braking moment and ratio of peak moment of the three brake discs

图5 C/C刹车盘刹车过程的刹车力矩曲线Fig.5 Curve moment of C/C brake discs

2.4.5 摩擦表面形貌

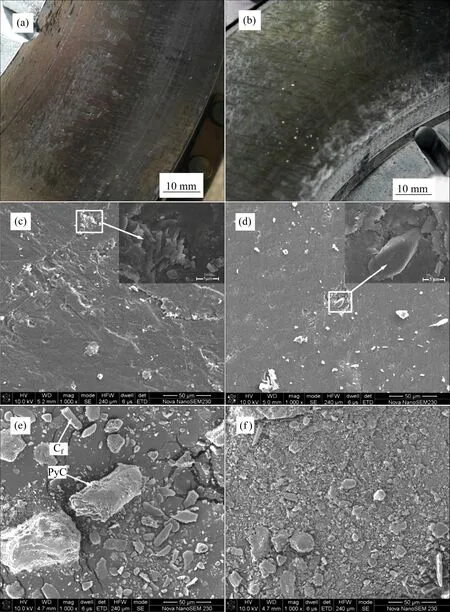

经16次模拟正常着陆试验后,A、B刹车盘表面与磨屑形貌如图6所示。比较图6(a)和(b)可见,A刹车盘摩擦表面相对粗糙,出现大量缺陷,并有明显的磨痕;B刹车盘表面相对平整光滑。图6(c)与(d)显示:A刹车盘经过多次模拟正常着陆后,摩擦表面基本看不到炭纤维,说明摩擦副表面覆盖了较厚的摩擦膜,并出现大片摩擦层的剥离,热解炭呈现阶梯状; B刹车盘表面可看到炭纤维端头,具有相对完整的较薄的摩擦膜覆盖在炭纤维及纤维周围的基体炭上。摩擦表面形貌相对光滑平整,纤维端头磨损,出现明显的形变。从图6(e)和(f)可见,A刹车盘的磨屑颗粒较大,有明显的炭纤维以及热解炭块体脱落的现象,这说明CCF700炭纤维在摩擦过程中更容易发生断裂。较大的磨屑颗粒和断裂的炭纤维可能对摩擦膜起到更大的破坏作用,使摩擦面出现磨痕;B刹车盘所形成的磨屑颗粒较小,看不到明显断裂的炭纤维,颗粒较均匀,均匀细小的磨屑颗粒更有利于摩擦的进行,使摩擦表面平整光滑,这也说明CCF300炭纤维在摩擦过程中不容易发生断裂,对基体炭起到良好的保护作用,使基体炭不易脱落,形成相对均匀一致的磨屑颗粒。

炭纤维在摩擦磨损过程中起到钉扎作用[14-16],这种钉扎作用能够保护基体炭,形成平整均匀的摩擦膜和细小的磨屑颗粒,而纤维如果容易发生脆性断裂,则对基体炭的保护作用减弱,在摩擦中与基体炭一起脱落,从而形成较大的磨屑颗粒,并且摩擦表面在大颗粒作用下易出现磨痕,使整个摩擦表面形貌凹凸不平。相对而言,A盘的炭纤维在摩擦过程中较易发生脆性断裂,随基体炭一起脱落,更利于成膜,从而形成相对较厚的摩擦膜。B盘产生的磨屑少,有炭纤维断裂,摩擦表面纤维发生变形,摩擦表面整体光滑,并形成连续的摩擦膜,说明纤维对基体炭起到了一定的保护作用[16]。

3 结论

1) 采用国产炭纤维制备的2种C/C复合材料的石墨化度和热导率均低于进口纤维制备的 C/C复合材料。

2) 在模拟正常着陆中,国产CCF300炭纤维制备的B刹车盘的减速率和摩擦因数相对用国产CCF300炭纤维制备的A刹车盘以及用日本T300纤维制备的C刹车盘具有更好的稳定性,A盘和B盘的减速率高于C盘;但B盘在刹车过程中静盘温度较高,相对于A刹车盘摩擦因数偏低。

3) B刹车盘的峰值力矩最高,意味着B刹车盘在实际应用中可能对飞机起落架系统造成一定的瞬时力矩冲击。国产炭纤维制备的刹车盘刹车过程相对平稳,刹停时间短,有利于刹车过程的稳定性。

4) A刹车盘表面形成较厚的摩擦层,B刹车盘表面形成连续的摩擦薄层,CCF300纤维在摩擦中对基体炭起到保护作用。

图6 刹车盘摩擦表面及磨屑的SEM形貌Fig.6 SEM images of friction surface and wear debris

REFERENCES

[1]黄飞虎, 王思青, 张长瑞, 等. 高性能刹车材料的研究现状与发展趋势[J]. 材料导报, 2012, 26(19): 59-63. HUANG Feihu, WANG Siqing, ZHANG Changrui, et al. A review of advanced brake disc materials[J]. Materials Review, 2012, 26(19): 59-63.

[2]武帅, 刘云启, 葛毅成, 等. 国产聚丙烯腈基炭纤维皮芯微区结构差异的拉曼光谱表征[J]. 中国有色金属学报, 2015, 25(8): 2131-2138. WU Shuai, LIU Yunqi, GE Yiheng, et al. Microstructuredifference on skin and core of domestic PAN-based carbon fibers characterized by Raman spectroscopy[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(8): 2131-2138.

[3]汪家铭. 聚丙烯腈基碳纤维发展与应用[J]. 化工新型材料, 2009, 27(11): 18-23. WANG Jiaming. Development and application of PAN-based carbon fiber[J]. New Chemical Materials, 2009, 27(11): 18-23.

[4]解治友, 宁臣. 聚丙烯腈(PAN)基炭纤维工业生产及应用(续)[J]. 炭素技术, 2010, 29(2): 58-63. XIE Zhiyou, NING Chen. Manufacture and application for PAN-based carbon fiber[J]. Carbon Techniques, 2010, 29(2): 58-63.

[5]苏君明, 肖志超, 刘勇琼, 等. 制动速度与压力对飞机炭刹车盘摩擦磨损性能的影响[J]. 粉末冶金材料科学与工程, 2011, 16(2): 212-217. SU Junming, XIAO Zhichao, LIU Yongqiong, et al. Effects of braking velocity and pressure on aircraft brake discs’ friction and wear properties[J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(2): 212-217.

[6]苏君明, 杨军, 肖志超, 等. C/C复合材料飞机刹车盘的结构与性能[J]. 新型炭材料, 2006, 21(1): 81-89. SU Junming, YANG Jun, XIAO Zhichao, et al. Structure and properties of carbon /carbon composite materials for aircraft brake discs[J]. New Carbon Materials, 2006, 21(1): 81-89.

[7]葛毅成, 易茂中, 彭可, 等. PAN炭纤维预制体对C/C复合材料滑动摩擦磨损行为的影响[J]. 摩擦学学报, 2010, 30(1): 19-25. GE Yicheng, YI Maozhong, PENG Ke, et al. Influence of PAN-fiber flat weared form on the sliding tribological behavior of C/C composites[J]. Tribology, 2010, 30(1): 19-25.

[8]李江鸿, 熊翔, 徐慧娟, 等. 炭/炭复合材料的摩擦磨损性能[J]. 中南工业大学学报, 2002, 33(2): 173-176. LI Jianghong, XIONG Xiang, XU Huijuan, et al. Wear properties and friction surfaces of the C/C composites[J]. Journal of Central South University Medical Sciences, 2002, 33(2): 173-176.

[9]FERRALIS N. Probing mechanical properties of graphene with Raman spectroscopy[J]. Journal of Materials Science, 2010, 45(19): 5135-5149.

[10]雷宝灵. 炭/炭复合材料的制动摩擦磨损特性及其温度场研究[D]. 长沙: 中南大学, 2008: 18-19. LEI Baoling. Research of braking friction and wear properties and temperature field of C/C composites[D]. Changsha: Central South University, 2008: 18-19.

[11]于澍, 李溪滨, 刘根山, 等. 热解炭结构对炭/炭复合材料摩擦磨损性能的影响[J]. 中南工业大学学报, 2002, 33(6): 613-616. YU Shu, LI Xibin, LIU Genshan, et al. Influence of microstructure of pyrolytic carbon on friction and wear properties of carbon/carbon composites[J]. Journal of Central South University Medical Sciences, 2002, 33(6): 613-616.

[12]韩赞, 张学军, 田艳红, 等. 石墨化温度对PAN基高模量碳纤维微观结构的影响[J]. 化工进展, 2011(8): 1805-1808. HAN Zan, ZHANG Xuejun, TIAN Yanhong, et al. Effect of graphitization temperature on microstructure of PAN-based high modulus graphite fibers[J]. Chemical Industry and Engineering Progress, 2011(8): 1805-1808.

[13]徐惠娟, 熊翔, 黄伯云, 等. 不同热解炭结构的炭/炭复合材料的摩擦特性[J]. 摩擦学学报, 2004, 23(4): 344-349. XU Huijuan, XIONG Xiang, HUANG Boyun, et al. Friction properties of carbon/carbon composites with different pyrocarbon structure[J]. Tribology, 2004, 23(4): 344-349.

[14]易茂中, 葛毅成, 黄伯云. 不同基体炭结构的C/C复合材料摩擦表面特性和摩擦磨损机理[J]. 中国有色金属学报, 2006, 16(6): 929-936. YI Maozhong, GE Yicheng, HUANG Boyun. Characteristics of wear surface morphology and wear mechanism of C/C composite with different matrix carbon[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(6): 929-936.

[15]易茂中, 葛毅成, 冯一雷, 等. 试验条件对C/C复合材料滑动摩擦磨损特性的影响[J]. 矿冶工程, 2004, 24(2): 90-93. YI Maozhong, GE Yicheng, FENG Yilei, et al. The effect of test conditions on sliding friction and wear behaviors of C/C composites[J]. Mining and Metallurgical Engineering, 2004, 24(2): 90-93.

[16]葛毅成, 易茂中, 李丽娅. 纤维取向对C/C复合材料滑动摩擦磨损特性的影响[J]. 摩擦学学报, 2006, 26(6): 556-560. GE Yicheng, YI Maozhong, LI Liya. Influence of fiber orientation on sliding tribology behavior of C/C composite[J]. Tribology, 2006, 26(6): 556-560.

(编辑 汤金芝)

Braking friction behavior of carbon-based composites reinforced by domestic PAN-based carbon fibers

LIU Yunqi, WU Shuai, GE Yicheng, PENG Ke, RAN Liping, YI Maozhong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Three kinds of carbon-carbon composites for aircraft braking were made by using domestic PAN-based carbon fiber CCF700 (A) and CCF300 (B) as well as Toray T300 (C). The carbon fibers were fabricated into two-dimensional needle carbon felt and then were densitied by chemical vapor deposition with resin impregnation and carbonization process. Brake properties of the three C/C composites were tested on HJDS-Ⅱdynamometer. The results show that the graphitization degrees of the samples reinforced by domestic carbon fiber are lower than that of the sample reinforced by Toray carbon fiber. The deceleration rates of domestic samples are higher than that of the T300-reinforced composites (C) under normal landing. Friction coefficient of CCF700-reinforced composites (A) is high and fluctuant, but the friction coefficient of CCF300-reinforced composites (B) is stabilized on 0.28. At the same time, the braking processes of composites A and B are relatively stable and the braking time is short. However, the braking moment of composites C has an obvious rally at the end of the brake, which is conducive to the stability of the braking process. Morphology of the wear surface shows that a thick friction layer forms on the surface of composites A while the friction layer on composites B appears to be thin, which is directly related to the different wear resistance of the carbon fibers.

domestic carbon fibers; carbon/carbon composites; brake discs; braking friction; brake moment

TB332

A

1673-0224(2017)01-108-07

国家 XX 规划项目相关基础研究资助项目

2016-01-18;

2016-04-14

易茂中,教授,博士。电话:0731-88877700;E-mail: yimaozhong@126.com