水雾荷电振弦纤维栅除尘器除尘性能影响因素的实验研究*

2017-04-14邬长福李义杰陈祖云

邬长福,李义杰,陈祖云,陈 亮

(1. 江西理工大学 资源与环境工程学院,江西 赣州 341000 ;2. 江西省矿冶环境污染控制重点实验室,江西 赣州 341000)

0 引言

振弦纤维栅捕集荷电含尘水雾是一个十分复杂的过程,其主要受拦截效应、惯性碰撞作用和扩散效应的综合作用[1-4],由于纤维丝捕集荷电含尘水雾具有重力沉降效率、外加电场纤维过滤效率及多层振弦丝除尘效率[5-8],覆盖在纤维上形成水膜,在平衡状态下,水膜厚度增加了纤维的直径,提高了过滤过程的捕集效率[9];同时湿润的纤维产生共振时,纤维之间产生二次造膜,进而增加捕尘的几率,提高除尘效率[10-13]。

随着对静电与湿式振弦除尘器的复合技术研究[14],除尘器在工业微细粉尘控制方面应用很成功[15-16],喷雾荷电振弦洗涤除尘器由此显现,该除尘器不仅对呼吸性粉尘有很好的捕集降尘效果,同时也被广泛应用于脱硫工艺,并取得了良好的脱硫效果[17-18]。鉴于共振造膜效应在振弦纤维栅除尘中起主导作用,纤维丝振动特性直接影响造膜效果,进而影响捕尘效率,因此研究了解密集纤维丝除尘机理并推动我国除尘技术的发展、控制工业废气粉尘污染等具有重要意义。

1 水雾荷电振弦纤维栅除尘器的结构及除尘机理

鉴于试验中纤维丝主要为横向振动,因此本文只考虑纤维的横向振动。在局限空间内受流体周期性作用力激励,纤维丝与漩涡脱落的共振响应可简化为弹性体的受迫振动,由于纤维丝是上下固定的,在恒定气流作用下,纤维丝共振造膜的难易程度可量化为纤维丝共振振幅大小[19],其波动方程为:

(1)

式中:ρL为系统线密度(包括流体的附加质量),kg/m3;F(2,t)为作用在纤维丝上的外力(包括阻尼分量和FL),N;T为纤维张力,N。

由于FL是随时间t周期性变化的,则可通过三角函数表示:

(2)

根据纤维丝的振动条件,式中Sr数可采用经验公式:

(3)

通过分离变量,将正交振动方程转化为n阶单自由度共振响应方程,则其共振响应振幅为:

(4)

式中:m为纤维丝及附着物总质量,kg;Y为阻尼比,Y=c/2mkL,c为纤维材料的阻尼系数,N·s/m。

发生共振时,fS=fL,将式(2)和(3)代入(4)并整理可得:

(5)

由上式可知,密集纤维丝在恒定流体作用下诱发共振造膜效应,其共振振幅与下列因素有关:

1)外界条件因素:ρS,P,Re,U;

2)纤维栅物理结构因素:L,D(改变其大小可等效为纤维间隙变化);

3)纤维材料因素:ω,c。

2 实验系统

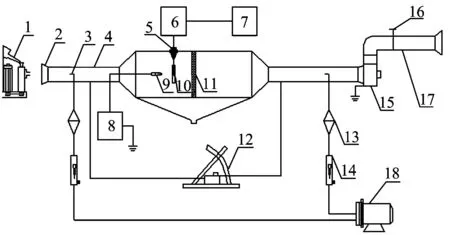

喷雾荷电振弦纤维栅除尘器模型结构示意图如图1所示,采用电晕荷电,模型主要由发尘器、抽出式通风系统、供水系统、供电系统、喷雾荷电系统、振弦纤维栅除尘系统6部分组成,含尘气流从除尘器左侧进风管进入,经过水雾荷电的捕集,振弦栅的拦截清灰,然后通过风机出口排出。

1-发尘器;2-集流器;3-采样头;4-进风管;5-高压绝缘子;6-高压电源;7-控制框;8-增压雾化系统;9-喷嘴;10-环形芒刺电极;11-振弦栅;12-倾斜压差计;13-滤膜盒;14-转子流量计;15-风机;16-风量调节阀;17-排风管;18-抽气泵图1 试验系统示意Fig.1 Schematic diagram of the test system

降尘效率采用等速采样法,采样重复三次,最终结果取平均值;其计算公式为:

(6)

式中:ΔM1为除尘箱体入口测点采样质量,g;ΔM2为除尘箱体出口测点采样质量,g。

阻力损失采用箱体进出口端的全能量之差,其数值可用箱体两端测点所测得的相对静压差和平均动压差的和,其表达式为:

ΔH=ΔHs+ΔHv

(7)

式中:ΔH为除尘箱体阻力损失,Pa;ΔHs为除尘箱体两端相对静压差,Pa;ΔHv为除尘箱体两端平均动压差,Pa。

3 实验结果及分析

3.1 实验电晕电压范围的确定

由于试验过程为电晕荷电,需控制电晕极电压,使其始终处于电晕电压范围内,因此在试验前需先确定电晕电压范围,确保实验荷电效率最高。实验选用的电晕外径为75 mm,共6个芒刺,芒刺长10 mm,雾化压力0.5 MPa,喷嘴孔径0.4 mm,喷嘴与电晕环间距d=25 mm,50 mm,75 mm。由于实验结果数据众多,以具有代表性的入口风速v=8.12 m/s为例,得到不同喷极间距时的纤维栅伏安特性,如图2所示。

图2 不同喷极间距的纤维栅伏安特性Fig.2 Volt-ampere characteristics of fiber grids with different spray pitch

由图可知,不同喷极间距的电晕电压范围分别为:5~23 kV(25 mm),5~32 kV(50 mm),5~36 kV(75 mm),表明喷极间距越大电晕电压范围越广,同一电压下的电晕电流随喷极间距增大出现先减小后增大现象。对比上图可得间距为75 mm电晕荷电效果最佳,且电晕电压调控范围越大的试验对比效果越明显,因此选取d=75 mm为本试验喷极间距,电晕电压范围为5~34 kV。

3.2 振弦纤维栅滤尘单因素影响

由理论分析可知振弦纤维栅除尘效应与外界条件、纤维栅结构及材料有关,考虑除尘系统结构布置,为得到最优配置,选定纤维栅板数量、纤维栅与喷嘴间距、纤维栅材料和间隙4个因素进行单因素试验;试验以除尘效率及阻力损失为参照结果,针对各因素对纤维栅除尘效率的影响进行了分析研究。

3.2.1纤维栅板数量

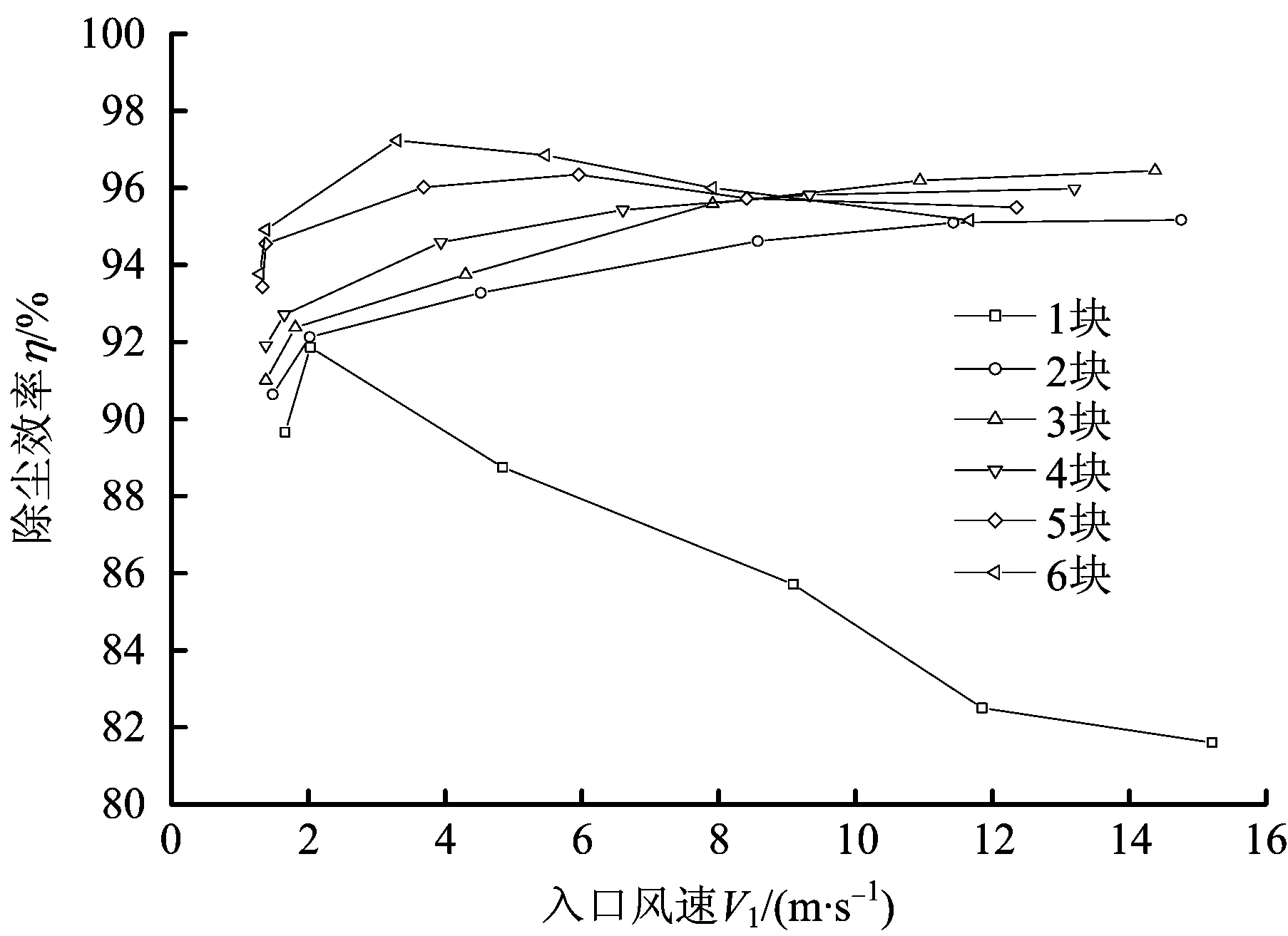

设定电晕电压为30 kV,测得ρ=1.17 kg/m3,选取6块尼龙纤维栅,纤维间隙为0.6 mm,纤维栅与电晕极间距为110 mm,在喷雾条件下得到不同入口风速下的不同纤维栅数量除尘效率及阻力损失,试验结果如图3所示。

图3 不同纤维栅板数的除尘效率Fig.3 Dust removal efficiency of different fiber grid plates

由图可知,随入口风速增大,多块纤维栅除尘效率明显大于单块纤维栅,且除尘效率均达到90%以上;随风速增大纤维栅板数为2,3,4块的除尘效率逐渐增大,且增幅渐缓,1,5,6块的除尘效率则表现为先增后减,表明并非纤维栅板数量越多除尘效果越好,存在最佳除尘纤维栅板数。

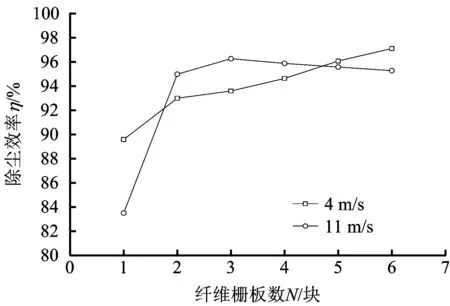

为得到除尘效率最佳的纤维栅板数,提取对比性较高的2个入口风速:4 m/s,11 m/s,分别得到纤维栅板与除尘效率关系图,如图4所示,当v1处于低风速时,装置除尘效率与纤维栅板数呈正相关;当v1处于高风速时,装置除尘效率随纤维栅板数增多而先增后减。以上两风速可分别代表低风速和高风速时的不同纤维栅数的除尘效率,由此,高风速时3块纤维栅板的除尘效率最高,除尘器处理风速(入口风速)普遍为高风速,因此纤维栅数为3块时更为适用。

图4 纤维栅板数与除尘效率关系Fig.4 The relationship between the number of fiber grids and the dust removal efficiency

图5为不同纤维栅板数的阻力损失,由图可知,随入口风速变化,装置阻力损失与纤维栅板数呈正相关。当纤维栅板数为1,2,3块时,阻力随风速增大的增幅较平缓,近似一次线性关系;纤维栅板数为4,5,6块时,阻力随风速增大增幅先增后减,近似二次线性关系。分析可知,随纤维栅板数增加,纤维栅间流体缓冲作用愈显著,导致阻力急剧增大。结合图4可知,风速较大时,这种缓冲作用还会影响纤维栅的滤尘效果,导致除尘效率下降。

图5 不同纤维栅板数的阻力损失Fig.5 The resistance loss of different number of fiber

综上分析可知,要保证良好的节能和除尘效果需选择恰当的纤维栅板数。在实验中,优先考虑纤维栅数N≤3,又由图4可知,纤维栅板为3块时除尘效率最高,但其阻力偏大,且2块纤维栅板的除尘效率仅比3块时小1.28%,平均阻力较3块时小约50 Pa,综合考虑除尘效率和阻力可得出纤维栅板数单因素配置最佳为2块。

3.2.2纤维栅与喷嘴间距

为尽可能实现配置优化,针对纤维栅板与喷嘴间距进行了单因素试验研究。其中电晕电压为30 kV,采用单块0.6 mm间隙塑胶栅板,纤维栅与电晕极距为110 mm,空气密度=1.174 kg/m3,试验结果如下图。

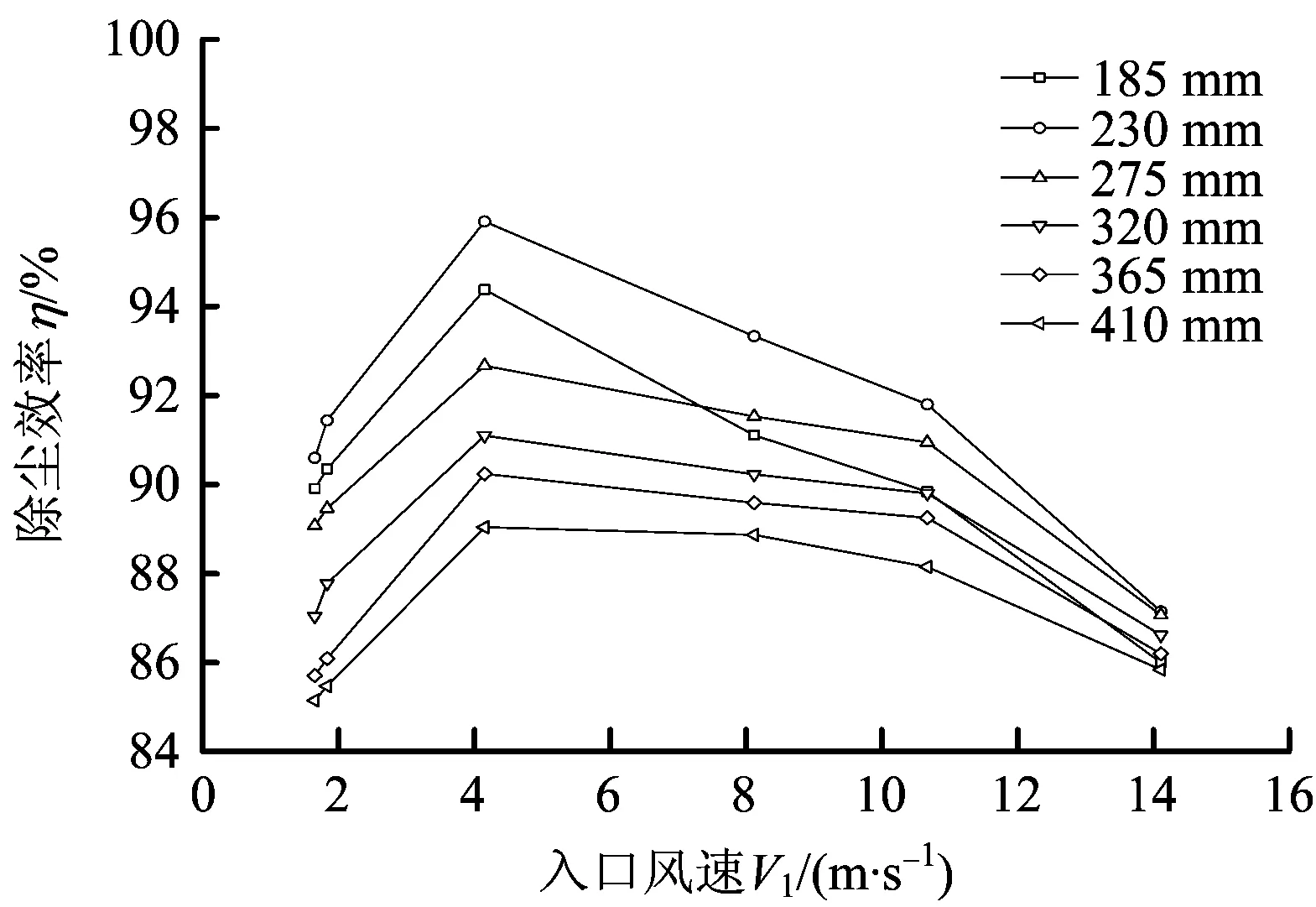

图6 不同间距时的除尘效率随风速变化规律Fig.6 The dust removal efficiency varies with wind speed at different intervals

根据共振理论,在未达到共振风速时除尘效率逐渐增大,之后逐渐减小,因此,如图6所示,不同间距时的除尘效率随风速增大均为先增大后减小。当间距为185 mm时,风速较大情况下的除尘效率降幅较大,这是由于在雾化区间未收敛前,距喷嘴越近,在雾化压力和流体综合作用下,含尘雾粒水平速度越大,越不易被纤维栅捕集,加之风速大于共振风速后,纤维栅造膜效应减弱,导致除尘效率急剧降低;由上图可知,随纤维栅与喷嘴间距增大,除尘效率先增后减,试验间距为230 mm时达到极值,除尘效果最佳。

3.2.3纤维栅材料

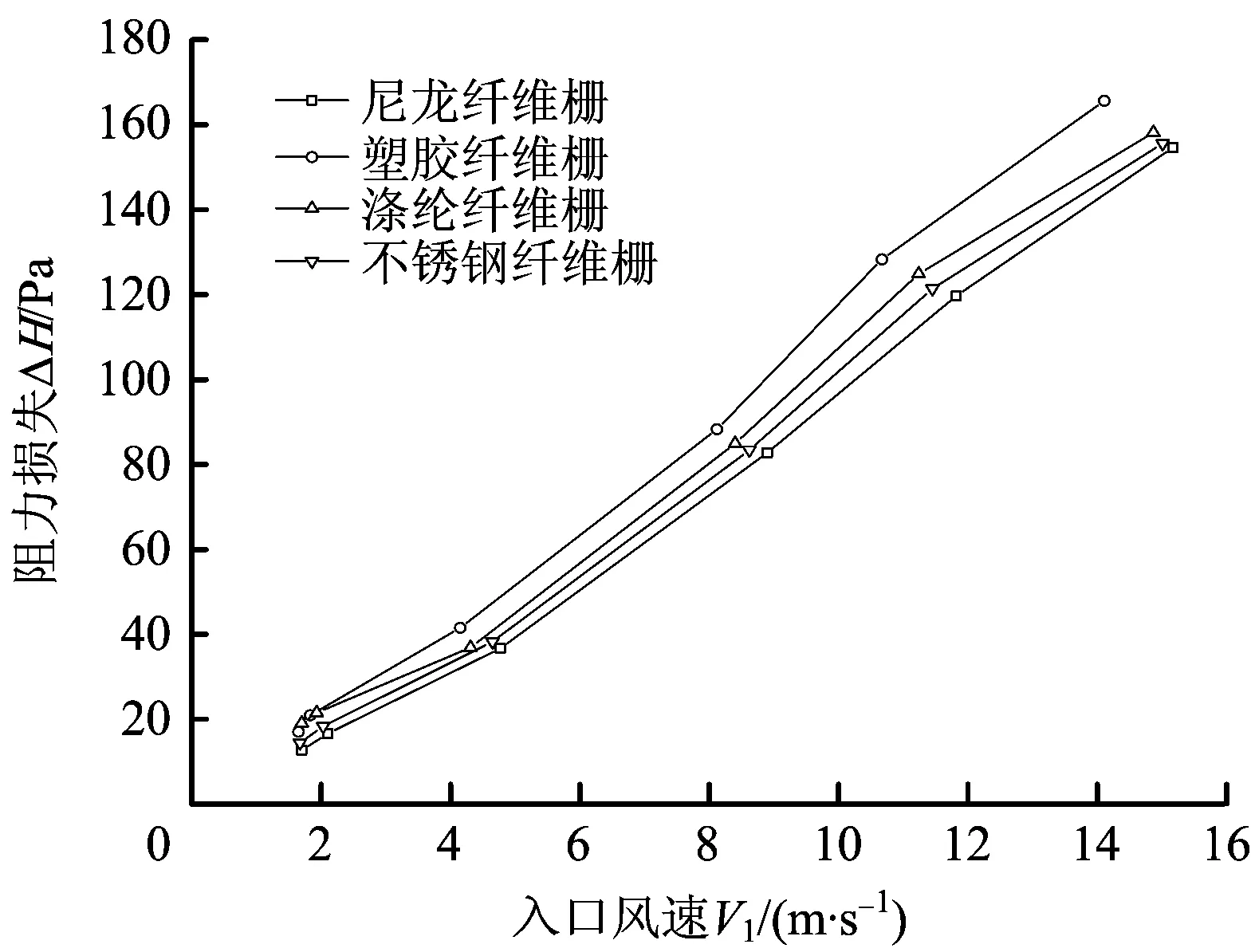

设定电晕电压为30 kV,测得ρ=1.17 kg/m3,选择尼龙、塑胶、涤纶、不锈钢纤维栅板各1块,纤维栅与电晕极间距110 mm,纤维间隙为0.6 mm,在喷雾状态下分别进行试验,其中阻力损失试验结果见图7。

图7 不同材料纤维栅阻力损失Fig.7 Loss of resistance of the fibrous grids of different materials

由图7可知,随风速增大,不同材料纤维栅阻力均增大,阻力大小排序近似为:塑胶>涤纶>不锈钢>尼龙,且涤纶、不锈钢、尼龙阻力大小相近,塑胶栅板随风速变化的增幅较前三者大。虽然纤维栅材料振动特性越好,除尘效率越高,但阻力也越大。塑胶纤维栅较其他纤维栅阻力差值在0~24 Pa之间,且塑胶纤维栅除尘效率比其他纤维栅有明显优势,因此,对于单块纤维栅布置而言,塑胶材料纤维栅为最佳选择。

3.2.4纤维栅间隙

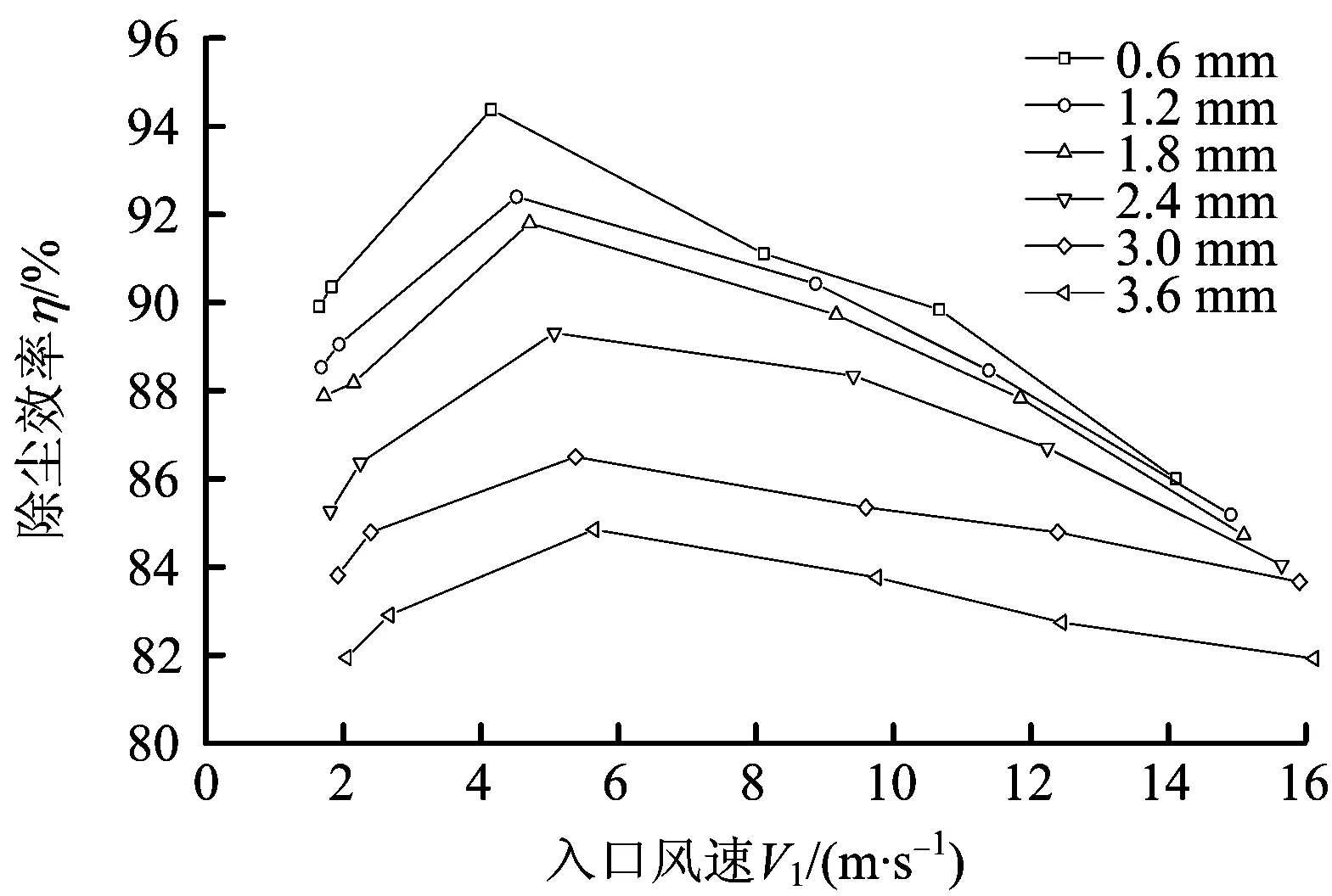

选择单块塑胶纤维栅板,电晕电压为30 kV,纤维栅与电晕极间距为110 mm,空气密度=1.165 kg/m3。喷雾条件下纤维间隙分别为0.6 mm,1.2 mm,1.8 mm,2.4 mm,3 mm,3.6 mm试验结果如图8和图9所示:

由图8可知,任一间隙纤维栅随风速增大除尘效率先增后减;同一风速下,纤维栅除尘效率随纤维间隙增大而减小,且大间隙纤维栅除尘效率更加稳定;各间隙除尘效率峰值随间隙增大而向右偏移,表明纤维栅共振风速随纤维栅间隙增大而增大。

图8 除尘效率与纤维栅间隙关系Fig.8 Relationship between dust efficiency and fiber grid clearance

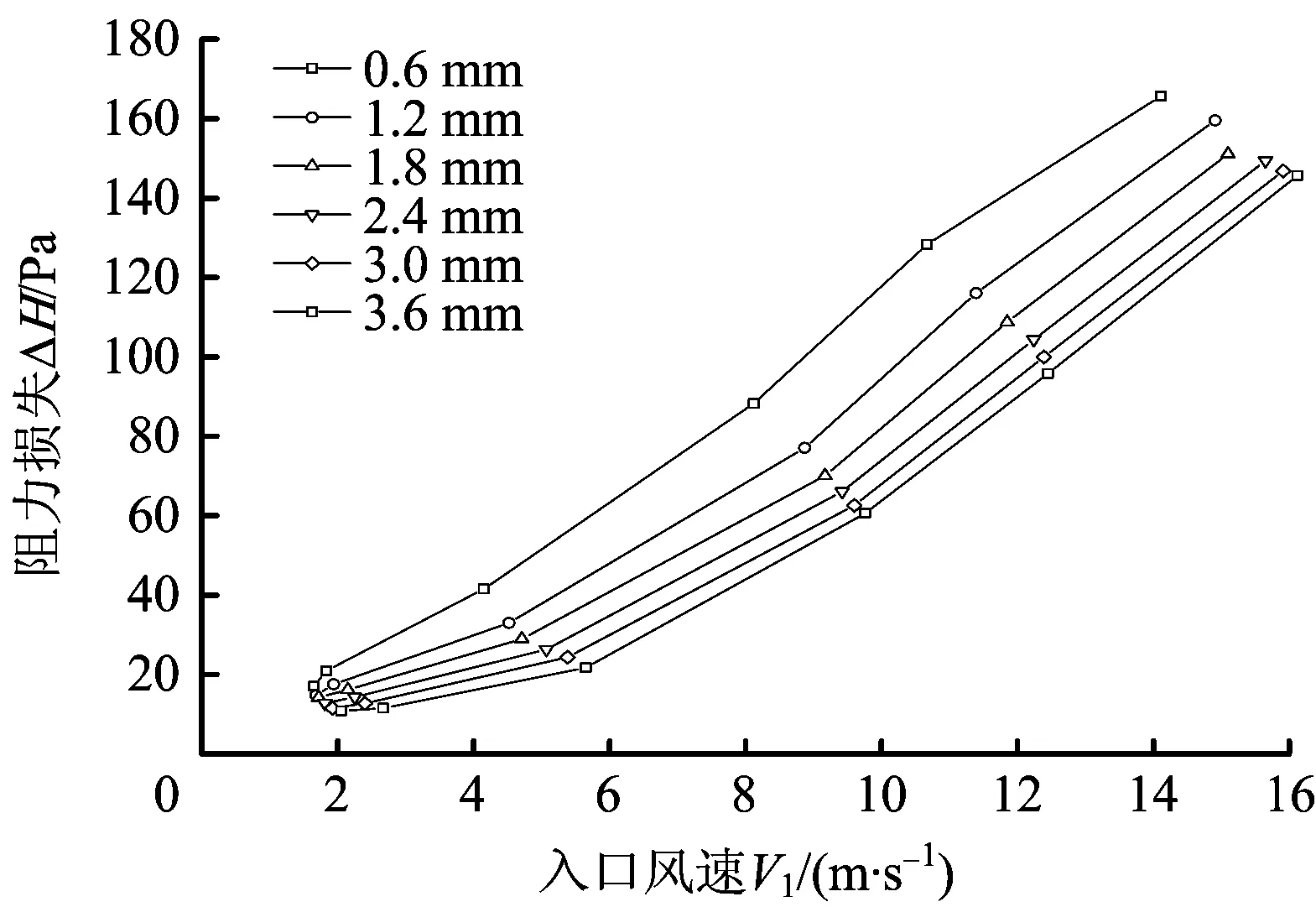

图9 阻力损失与纤维栅间隙关系Fig.9 Resistance loss versus fiber grid clearance

由图9可知,相同间隙纤维栅阻力随风速增大而增大,相同风速时随纤维间隙增大而减小,因为纤维间隙越大,越难形成水膜,因此纤维栅阻力也就越小。在同一风速下,纤维间隙越大,其阻力降幅越小,阻力值越相近。

3.3 振弦纤维栅滤尘正交试验研究

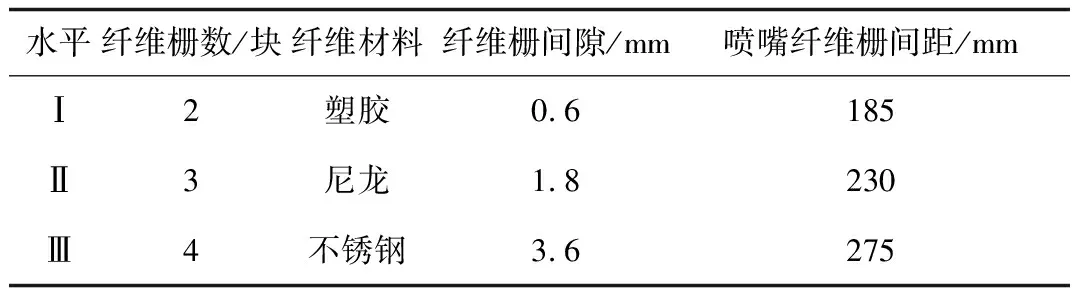

在单因素试验研究基础上,为获得除尘器振弦纤维栅的最佳配置,选取纤维栅板数量(N)、纤维材料、纤维栅间隙(Δ)、纤维栅板与喷嘴间距(D0)因素进行4因素三水平正交试验,各水平如表1所示。

表1 因素水平表

采用SPSS软件对正交试验进行设计及分析,对各因素组合进行试验。由于风速变量随各组合配置变化而变化,为控制风速变量,因此需得到各组合试验目标值与风速关系曲线,再从曲线上提取各组合同一风速下的目标值。为得到该曲线,试验设定电晕电压25 kV,喷雾水压0.5 MPa,测算得空气密度=1.167 kg/m3,发尘速率mv=0.2g/s,入口平均粉尘浓度为,对6个风档分别进行试验,各因素组合均重复3次试验,在控制风速v1=6 m/s下得到各因素组合除尘效率及阻力,最终得如表2所示统一试验条件变量后的正交试验数据。

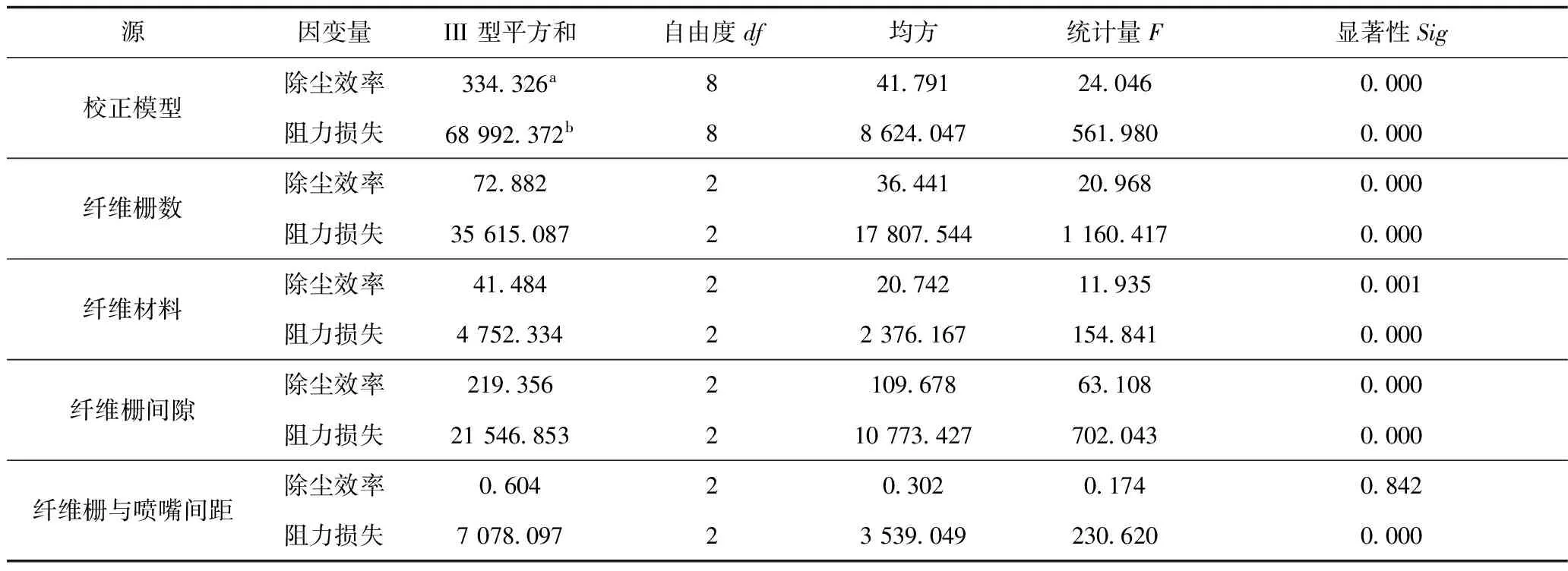

将上数据输入SPSS作为因变量,进行方差分析,分析结果如表3和图10所示。

表2 SPSS正交试验数据

表3 主体间效应的检验

图10 各因素水平与目标值关系Fig.10 Relationship between each factor level and the target value

以上数据均以显著水平Sig=0.05为基准,显著性水平越高相对目标值越重要,当因子Sig值小于0.05时证明该因子显著,其值越小显著性越强。本试验模型统计量F=24.046,Sig<0.05,具有统计学意义。同时对比上表可得各因素显著性排序:

1)除尘效率:纤维栅数=纤维栅间隙>纤维材料>纤维栅与喷嘴间距。

2)阻力损失:纤维栅数=纤维栅间隙=纤维材料=纤维栅与喷嘴间距 。

由图10可知:(a)图中,除尘效率随纤维栅数增加的增幅较平缓,但其阻力在纤维栅数为3后增幅增大,综合显著性排序结果,选择纤维栅数为3块最佳;(b)图中,除尘效率塑胶及尼龙均大于90%,但尼龙阻力明显更小,因此选择尼龙材料为最佳;(c)图中,除尘效率随纤维栅间隙增大降幅较大,根据显著性排序,除尘效率应着重考虑,且0.6 mm和1.8 mm间隙阻力降幅较小,因此选择0.6 mm间隙最佳;(d)图中除尘效率几乎不随间距变化而变化,但阻力随间距增大而增大,且增幅较小,因此选择185 mm间距最佳。

综上可确定正交试验的最佳配置为3块间隙0.6 mm尼龙纤维栅板,且纤维栅板据喷嘴最小间距为185 mm。

4 结论

1)密集纤维丝共振振幅与外界条件因素ρS,P,Re,U;纤维栅物理结构因素L,D;纤维材料因素ω,C有关。

2)多块纤维栅除尘效果明显优于单块纤维栅,纤维栅单因素试验最佳板数为2块;纤维栅与喷嘴间距为230 mm时除尘效果最佳;对于单块纤维栅布置而言,塑胶材料纤维栅为最佳选择;同时纤维栅除尘效率随纤维栅间隙增大而增大,阻力损失随纤维间隙增大而减小。

3)在各变量一致条件下利用SPSS软件分析得出除尘效率目标值显著性排序为:纤维栅数=纤维栅间隙>纤维材料>纤维栅与喷嘴间距;阻力损失目标值显著性排序为:纤维栅数=纤维栅间隙=纤维材料=纤维栅与喷嘴间距;3块间隙0.6 mm尼龙纤维栅板,且纤维栅板距喷嘴最小间距为185mm时为正交试验最佳配置。

[1]袁文博.振弦除雾机理与试验研究[D].武汉:武汉科技大学,2013.

[2]姚小清.湿式密集纤维栅的粉尘过滤性能研究[D].青岛:青岛理工大学,2013.

[3]伏欣.气动弹性力学原理[M].上海:上海科技出版社,1982:625-628.

[4]谷卉颖.湿式纤维层粉尘过滤机理及实验研究[D].青岛:青岛理工大学,2009.

[5]王阳.静电湿式振弦除雾机理及实验研究[D].武汉:武汉科技大学,2014.

[6]吴琨,王京刚,毛益平,等.荷电水雾振弦栅除尘技术机理研究[J].金属矿山,2004(8):59-62.

WU Kun, WANG Jinggang, MAO Yiping, et al. Study on mechanism of vibrating grid dedusting technology with charged fog[J]. Metal Mine,2004(8):59-62.

[7]杭德森,张成昆.新型纤维除雾器的开发与应用[J].硫酸工业,2007(2):37-40.

HANG Desen, ZHANG Chengkun. Development and application of a new type of fibre mist eliminator[J]. Sulphuric Acid Industry, 2007(2):37-40.

[8]白敏菂,王少雷,陈志刚,等.烟道荷电凝并电场对电捕集微细粉尘效率的影响[J].中国环境科学,2010,30(6):738-741.

BAI Mindi, WANG Shaolei, CHEN Zhigang, et al.Effect of submicron dust charging and coagulation in the flue on the efficiency of ESP[J]. China Environmental Science, 2010,30(6):738-741.

[9]王福成,荀光学,王英敏,等.湿式振动纤维栅除尘净化装置工业试验研究[J],金属矿山,2000(1): 49-51.

WANG Fucheng, GOU Guanxue, WANG Yingmin, et al. Industrial test research on wet vibrating fibre grid dust removing and cleaning device[J]. Metal Mine, 2000(1): 49-51.

[10]国家经贸委安全科学技术研究中心.湿式振动纤维栅除尘器[P].中国专利CN2368609Y,2000-03-15.

[11]王洪铭,邹正平,史伟,等.气动雾化喷嘴强化湍流扩散的实验研究[J].气动实验与测量控制,1995,9(4):6-40.

WANG Hongming, ZHOU Zhengping, SHI Wei, et al. An experimental investigation of intens-ifying turbulence diffusion on an airblast atomizer[J].Aerodynamic Experiment and Measurement & Control, 1995,9(4):6-40.

[12]张设计,李文树. 湿式振弦栅除尘器除尘机理探讨[J]. 矿业安全与环保,1998(3):41-42.

ZHANG Sheji,LI Wenshu. Wet vibrating wire grid filter dust removal mechanism[J]. Mining Safety & Environmental Protection,1998(3):41-42.

[13]宫丽虹,王英敏,刘鲲. 湿式纤维栅除尘作用机理的实验研究[J].辽宁工程技术大学学报,2001,20(1):26-28.

GONG Lihong, WANG Yingming, LIU Kun. Experimental study on the dust collection mechanisms of wet fiber grid[J].Journal of Liaoning Technical University, 2001,20(1):26-28.

[14]吴琨,王京刚,毛益平,等.荷电水雾振弦除尘器的性能研究[J].有色金属(矿山部分),2004(5):46-48.

WU Wu, WANG Jinggang, MAO Yiping, et al. Study on the performance of charged water mist vibrating string dust collector[J]. Nonferrous Metals(Mining Section), 2004(5):46-48.

[15]花福志.电袋复合除尘器在火电厂的应用[J].企业技术开发,2012,31(8):88-89.

HUA Fuzhi. Application of electric bag composite dust collector in thermal power plant[J]. technological Development of Enterprise, 2012,31(8):88-89.

[16]赵鹏,陈勇,蹇浪,等.湿式静电除尘器在火电厂中的应用探讨[J].能源与环境,2013,(6):95-96,99.

ZHAO Peng, CHEN Yong, JIAN Lang, et al. Application of wet electrostatic precipitator in thermal power plant[J]. Energy and Environment, 2013,(6):95-96,99.

[17]余新明,杨汉华,姚国建,等.纤维栅洗涤器除尘脱硫应用试验[J].环境工程,2001,19(4):33-34.

YU Xinming, YANG Hanhua, YAO Guojian, et al. Application test of dedusting and desulfurization by a scrubber with fiber railing penels[J]. Environmental Engineering, 2001,19(4):33-34.

[18]孙志辉,崔艳明,宋旭,等.纤维栅洗涤器除尘脱硫实验台的设计和研究[J].山东轻工业学院学报:自然科学版,2011,25(3):52-56.

SUN Zhihui, CUI Yanming, SONG Xu, et al. Design and study on the scrubber with fiber railing panels[J]. Journal of Shandong Institute of Light Industry(Natural Science Edition), 2011,25(3):52-56.

[19]宫丽虹,刘鲲,王英敏,等.振动纤维栅除尘器中单纤维振动特性的研究[J],安全与环境学报,2001,1(6):15-18.

GONG Lihong, LIU Kun, WANG Yingmin, et al. A research on the vibration properties of the single fibers in vibration fiber grid dust collector[J]. Journal of Safety and Environment, 2001,1(6):15-18.