泡沫铝填充结构救生舱多目标优化设计*

2017-04-14沈佳兴于英华陈玉明

徐 平,沈佳兴,于英华,陈 宇,陈玉明

(辽宁工程技术大学,机械工程学院,辽宁 阜新 123000)

0 引言

煤炭生产行业具有高危险性,受许多不安全因素影响如:火,瓦斯,冒顶,水等[1-2]。据不完全统计,我国每生产1 Mt煤炭约有3.1个生产人员付出生命[2],可见煤炭生产的安全性是一个亟需改善的问题。救生舱的概念从2006年首次被提出后就得到广大国内外专家关注[3-6],其中Michael[7]提出抵抗最大冲击压力(15psi)及瞬时最高温度(148.9℃)等9项技术指标;杨俊玲[8]通过实验方法研究了煤矿救生舱内部舒适性,确定了煤矿救生舱内部最适温度范围,氧气体积分数,二氧化碳体积分数及舱内压力;荣吉利[9]基于流固耦合方法研究了某型圆柱形救生舱在巷道内的冲击响应;梅瑞斌[2]对方形救生舱进行了整体仿真分析,得到了救生舱各组成部分的应力和变形分布。可见相关研究主要集中在传统钢板—加强筋结构救生舱的爆炸冲击性能分析及舱内舒适性研究。本文利用泡沫铝轻质、高比强度、高比刚度、隔热保温和抗冲击吸能的特点设计1种泡沫铝填充结构救生舱(下文简称泡沫铝救生舱),并采用Workbench软件分析泡沫铝救生舱的结构参数对其最大应力和最大位移及质量的灵敏度,然后对其进行多目标优化设计,得到了最优结构的泡沫铝救生舱;最后对最优结构的泡沫铝救生舱做爆炸冲击分析,证明该新型救生舱具有更好的抗爆炸冲击性能及更高的安全性。

1 爆炸冲击波理论及冲击载荷确定

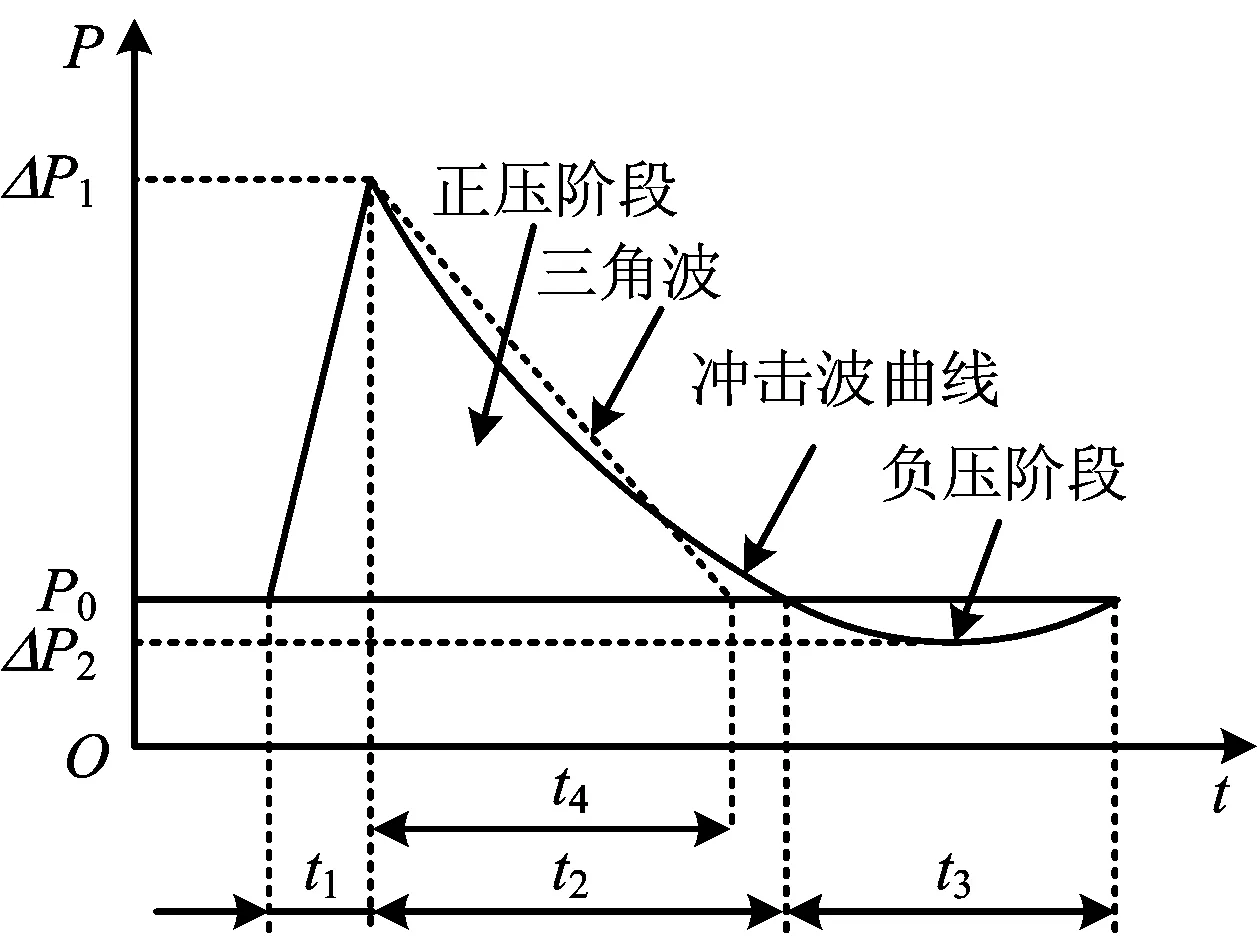

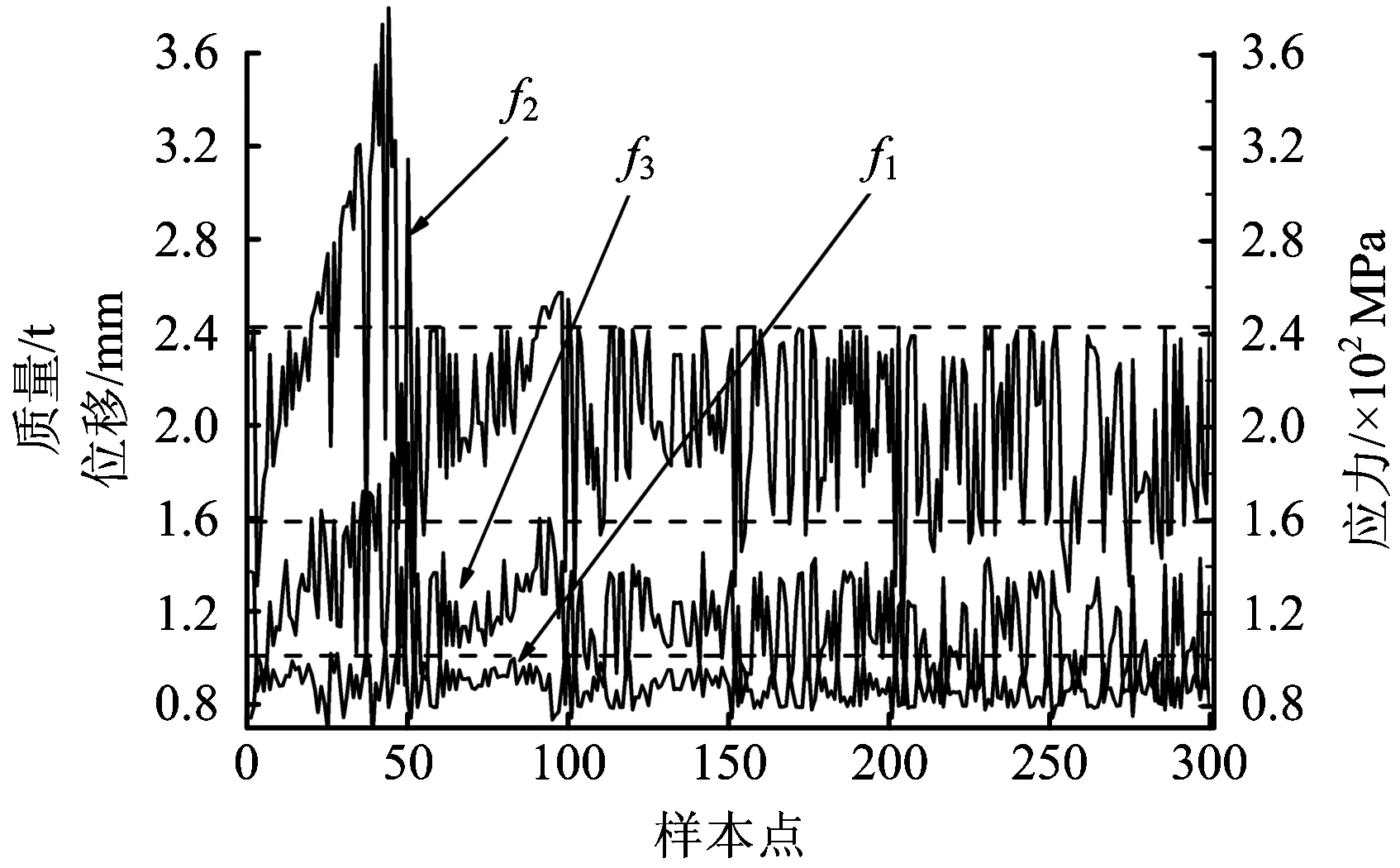

矿井下瓦斯爆炸属于物理化学变化过程,爆炸现象的特性为:反应过程的放热性、反应的高速性同时生成大量气体。爆炸瞬间,核心区生成的高温高压气体迅速向周围热膨胀,形成强烈的冲击波,爆炸冲击波超压随时间的衰减如图1中曲线所示。主要包括压力激增阶段t1:环境压力由大气压P0迅速上升到超压峰值ΔP1,该时间非常短通常为几毫秒;正压阶段t2:环境压力由ΔP1经t2衰减到P0;负压阶段t3:环境压力继续衰减到ΔP2。爆炸冲击破坏主要由正压阶段引起。

图1 爆炸冲击波衰减曲线Fig.1 Explosion shock wave attenuation curve

冲击波超压的衰减函数关系可以按照Baker提出的指数函数形式表示[10]:

(1)

式中:α为衰减系数。

超压峰值ΔP1和正压阶段t2按照如下公式计算:

(2)

(3)

式中:W为等效TNT装药当量,kg;R为爆心到定点的距离。

当冲击波在传播过程中遇到结构表面时会形成反射,反射波超压大小取决于入射波超压峰值,入射角,结构刚度,面积大小等。当入射超压峰值较大时,反射波超压与入射波超压峰值之比可达十几倍或更大,因此计算结构实际所受压力较为困难。根据文献[10-12]以及国家相关规定[13-14]可知,矿井下瓦斯爆炸冲击波曲线可简化为线性下降的三角形冲击波压力衰减曲线,如图1中点划线所示,t4为等效超压作用时间。根据参考和规定要求可知救生舱的抗冲击压力不低于0.3 MPa,考虑到实际工况的复杂性分析时取超压峰值ΔP1为0.3 MPa×2(2为安全系数[9]);t1取2 ms;t4应不小于300 ms,取300 ms[14]

2 救生舱的结构设计

选用某型号救生舱为研究原型,并以其中1段舱体为研究对象,其结构如图2所示,主要结构包括:钢板蒙皮,法兰,纵向加强筋及横向加强筋,其内部尺寸为1 550 mm×1 740 mm×1 200 mm,钢板蒙皮厚为8 mm,加强筋为10#槽钢。泡沫铝救生舱的结构如图3所示,主要结构包括:法兰,外板,内板,泡沫铝填充体和纵向加强筋及横向加强筋,泡沫铝救生舱的内部尺寸与原型相同,外板厚为x1,内板厚为x2,泡沫铝厚为x4,纵、横向加强筋宽分别为x3,x5,各结构的具体数值由优化设计结果确定。

图2 原型模型Fig.2 Prototype model

图3 泡沫铝模型Fig.3 Foam aluminum model

3 泡沫铝救生舱多目标优化设计

3.1 原型救生舱静力分析

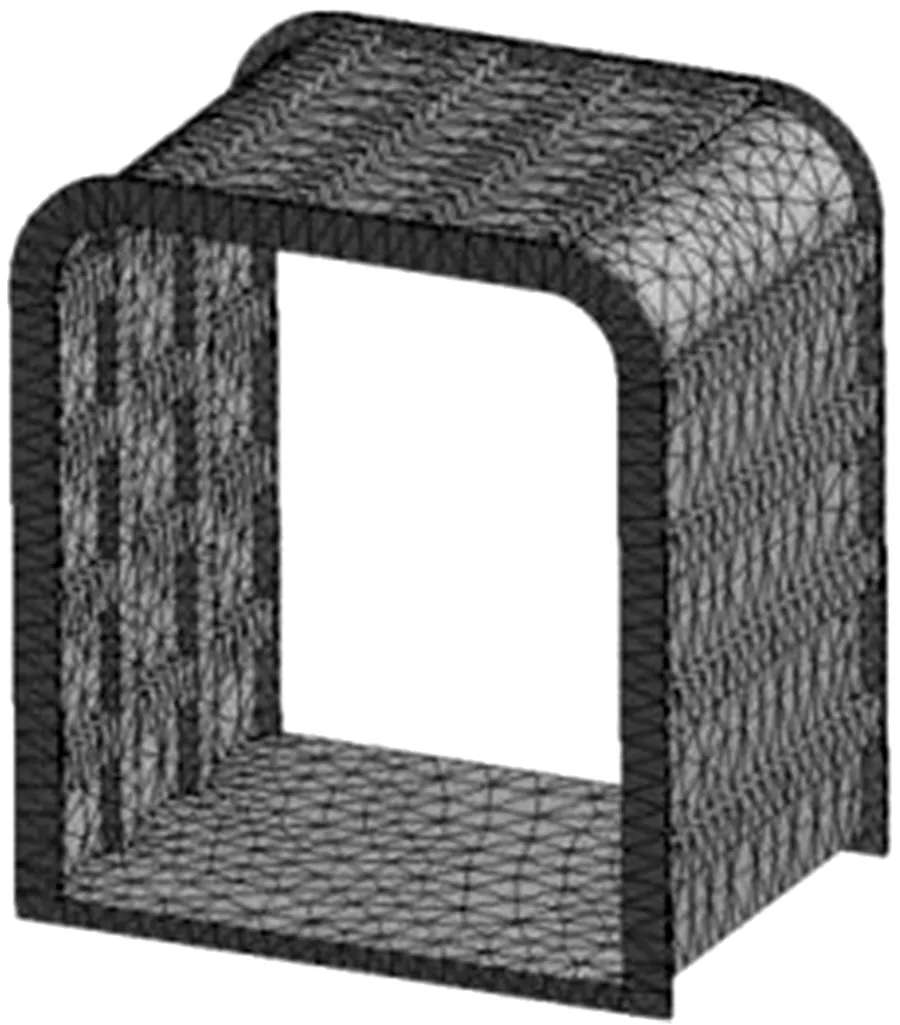

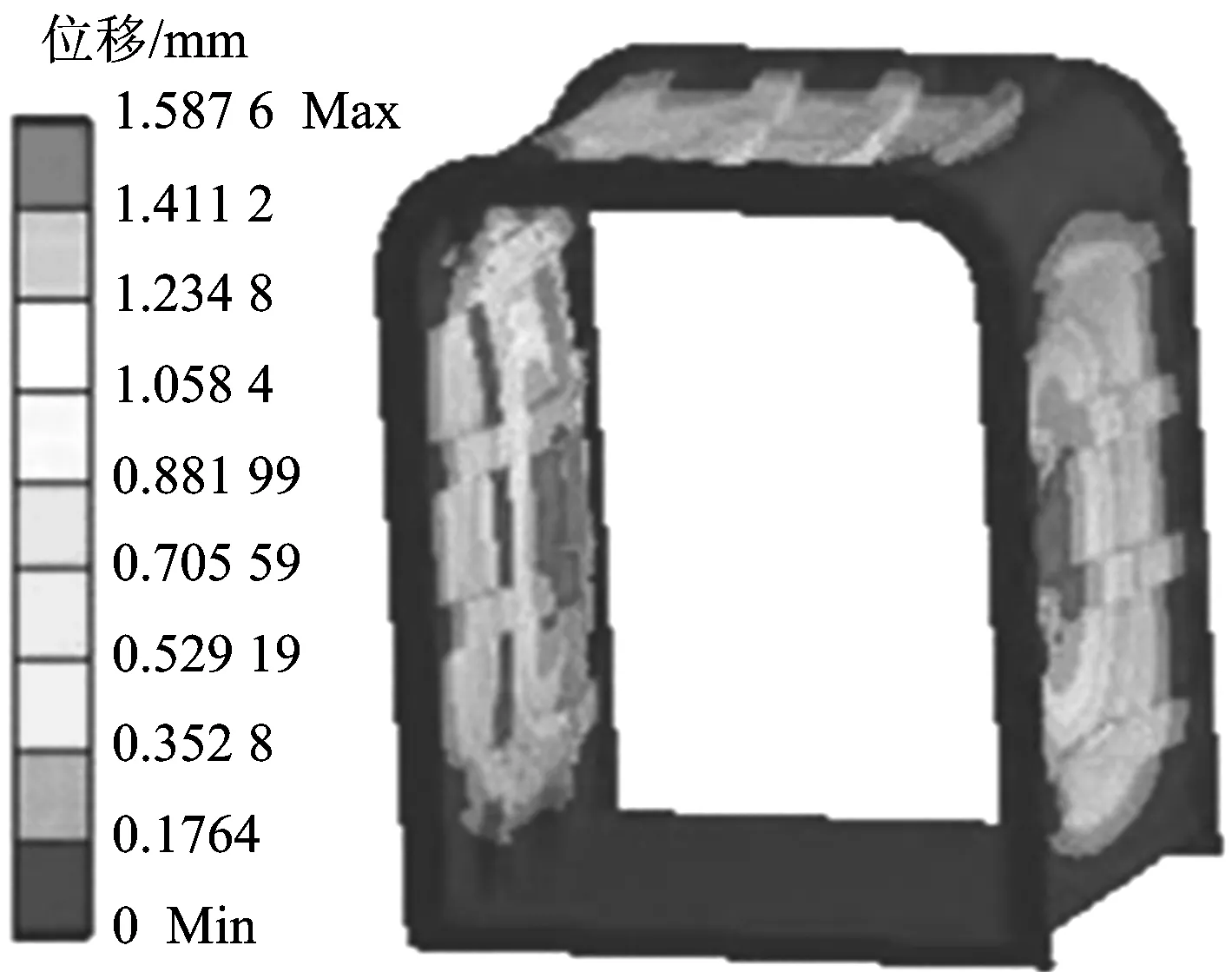

原型救生舱的模型采用Creo绘制,并导入到Workbench以备有限元分析用。原型救生舱的材料为Q345R钢,密度7 860 kg/m3,弹性模量206 GPa,泊松比0.3,屈服强度345 MPa,强度极限471~510 MPa[9]。采用四面体划分网格,网格模型如图4所示,包含有56 031个节点和31 497个单元。根据章节1可知救生舱的最大载荷为0.3 MPa×2,所以静力分析时在舱体2侧壁和顶板的外表面施加0.6 MPa的压力载荷;舱体底面添加固定约束,为模拟两段舱体间的连接,在法兰连接面添加对称约束。仿真计算结果如图5,6所示,其最大等效应力为242.32 MPa,未超过材料的屈服强度,应力主要分布在加强筋附近;其最大位移为1.587 6 mm,主要集中在救生舱蒙皮中心位置,利用软件计算模型的质量为1 014.2 kg。

图4 网格模型 Fig.4 Mesh model

图5 应力云图Fig.5 Stress nephogram

图6 位移云图 Fig.6 Deformation nephogram

3.2 泡沫铝救生舱多目标优化设计分析

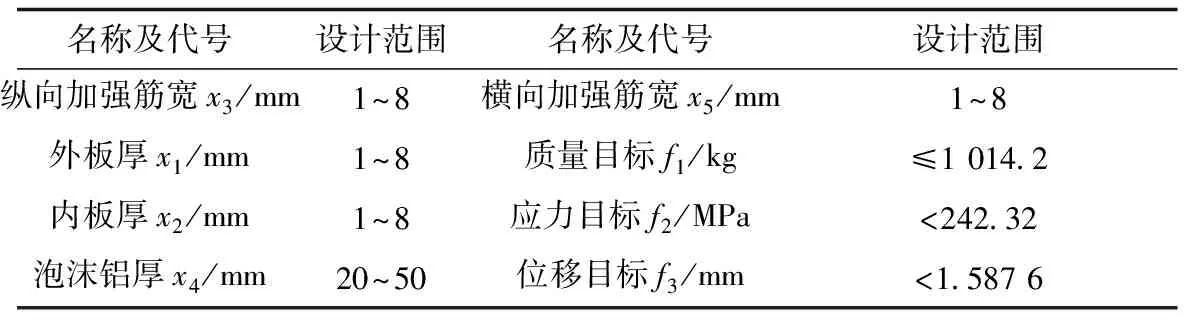

3.2.1设计变量和目标函数设置

利用Workbench软件中的Design Modeler模块直接绘制泡沫铝救生舱的三维参数化模型并按图3定义各设计变量。泡沫铝材料参数为:密度540 kg/m3,弹性模量12 GPa,泊松比0.33,抗压强度14 MPa[15];模型内外板和加强筋为Q345R钢。泡沫铝填充体采用六面体网格,其余采用四面体网格,整体模型包含有79 468个单元,208 812个节点。泡沫铝救生舱的约束和载荷与原型相同;设置模型的质量和最大位移及最大等效应力为输出变量以备优化设计模块使用。

利用Response Surface模块分析各设计变量对目标函数的灵敏度;利用Direct Optimization模块优化各设计变量,求得最优结构。分析时各设计变量范围参照原型钢板的厚度,各设计变量的代号及范围如表1所示。

表1 设计变量

为使泡沫铝救生舱的刚度和强度得到提高及质量减轻,应使得泡沫铝救生舱的最大应力和最大位移小于原型救生舱,并且其质量也应不大于原型救生舱,具体目标函数设置如表如表1所示。综上所述,该优化数学模型为

min[f1(X),f2(X),f3(X)]T

(4)

优化设计时采用自适应多目标优化方法求解,对于救生舱安全性尤为重要,质量相对次之,所以设置最大应力目标和最大应变目标的重要性为higher,质量目标为lower。

3.2.2设计变量灵敏度分析

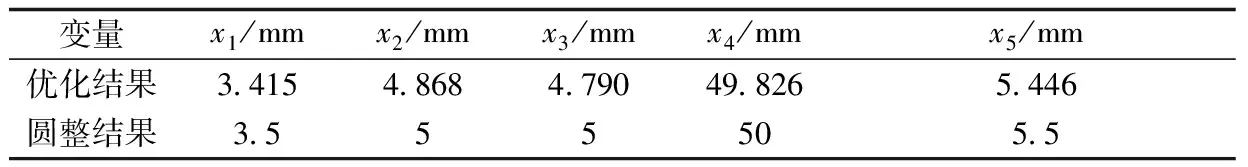

经过迭代计算求得结果,部分迭代曲线如图7所示,图中3条虚线由上到下依次为应力约束曲线,位移约束曲线和质量约束曲线,由图可知绝大部分样本点均符合约束条件,表明在设计空间内可以取得最优结果。

图7 迭代曲线Fig.7 Iterative curve

图8 位移目标曲线Fig.8 Displacement target curve

图9 应力目标曲线Fig.9 Stress target curve

图10 质量目标曲线Fig.10 Quality target curve

3个目标函数的曲线如图8~10所示,图中横坐标均为各设计变量数值的自然对数。结合图8并按照灵敏度定义计算所得各变量对位移下降区间的灵敏度分别为:横向加强筋宽-0.149 4 mm/mm,为关键影响因素;纵向加强筋宽-0.080 5 mm/mm,影响程度次之;外板厚,内板厚,泡沫铝厚分别为-0.072 5 mm/mm,-0.059 2 mm/mm,-0.048 1 mm/mm,影响程度相对较小。结合图9并按照灵敏度定义计算得各变量对应力下降区间的灵敏度分别为,内板厚-81.662 9 MPa/mm,为关键影响因素;纵向加强筋宽-43.104 0 MPa/mm,影响程度次之;外板厚、横向加强筋宽、泡沫铝厚分别为-34.381 4 MPa/mm,-9.221 85 MPa/mm,-8.564 7 MPa/mm,影响程度响度较小。结合图10并按照灵敏度定义计算得外板、内板厚对质量的灵敏度分别为47.035 7 kg/mm,46.205 7 kg/mm,为关键影响因素;横向加强筋宽、纵向加强筋宽、泡沫铝厚的灵敏度分别为9.785 7 kg/mm,7.487 5 kg/mm,7.395 kg/mm,为次要影响因素。

3.2.3优化结果分析

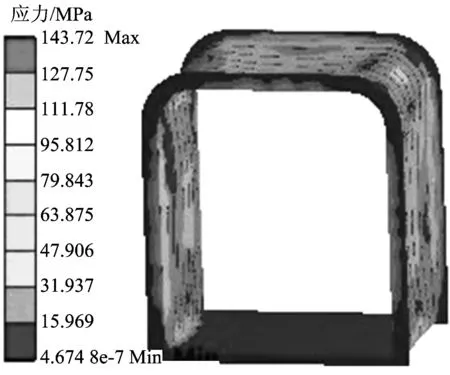

优化计算后得到3个候选样本点,选取其中最优结果,结合目前已有的钢板标准尺寸规格对各变量进行圆整,如表2所示。利用表2中数据重新对泡沫铝救生舱建模并静力分析计算,结果如图11,12所示。

表2 优化结果

图11 应力云图Fig.11 Stress nephogram

图12 位移云图Fig.12 Deformation nephogram

在法兰与侧壁连接附近出现最大等效应力为143.72 MPa,优化后的泡沫铝救生舱与原型相比最大应力降低了40.69%;模型最大位移为0.777 19 mm,分布与原型相同,最大位移降低51.05%;模型质量为994.87 kg,质量降低1.91%。表明泡沫铝救生舱在保证质量有所降低的前提下可进一步提高救生舱的静强度和静刚度乃至提高其安全性。

4 救生舱抗爆炸冲击分析

抗爆炸冲击性分析中采用的救生舱模型及其网格划分同前述静力分析部分,修改2模型的静载荷为图1中的等效三角波载荷,约束条件不变,设置计算时间0.302 s,迭代步长为0.5 ms。经过计算求得2模型的最大应力和最大位移出现在2.5 ms,分别如图13~16所示。

图13 泡沫铝应力Fig.13 Foam aluminum stress

图14 泡沫铝位移Fig.14 Foam aluminum deformation

图15 原型应力Fig.15 Prototype stress

图16 原型位移Fig.16 Prototype deformation

泡沫铝救生舱的最大等效应力为275.94 MPa,出现位置与泡沫铝救生舱静力分析时相同,而内部泡沫铝填充体应力为5 MPa左右,泡沫铝救生舱应力符合材料强度。泡沫铝救生舱的最大位移为2.112 9 mm。原型救生舱的最大应力和最大位移分别为370.9 MPa和2.472 mm,原型救生舱的最大应力已超过Q345R的屈服强度。对比2种结构的计算结果可知,泡沫铝救生舱的最大应力和最大位移与原型相比分别减小25.6%和14.53%,可见泡沫铝救生舱的抗爆炸冲击特性得到显著提高。

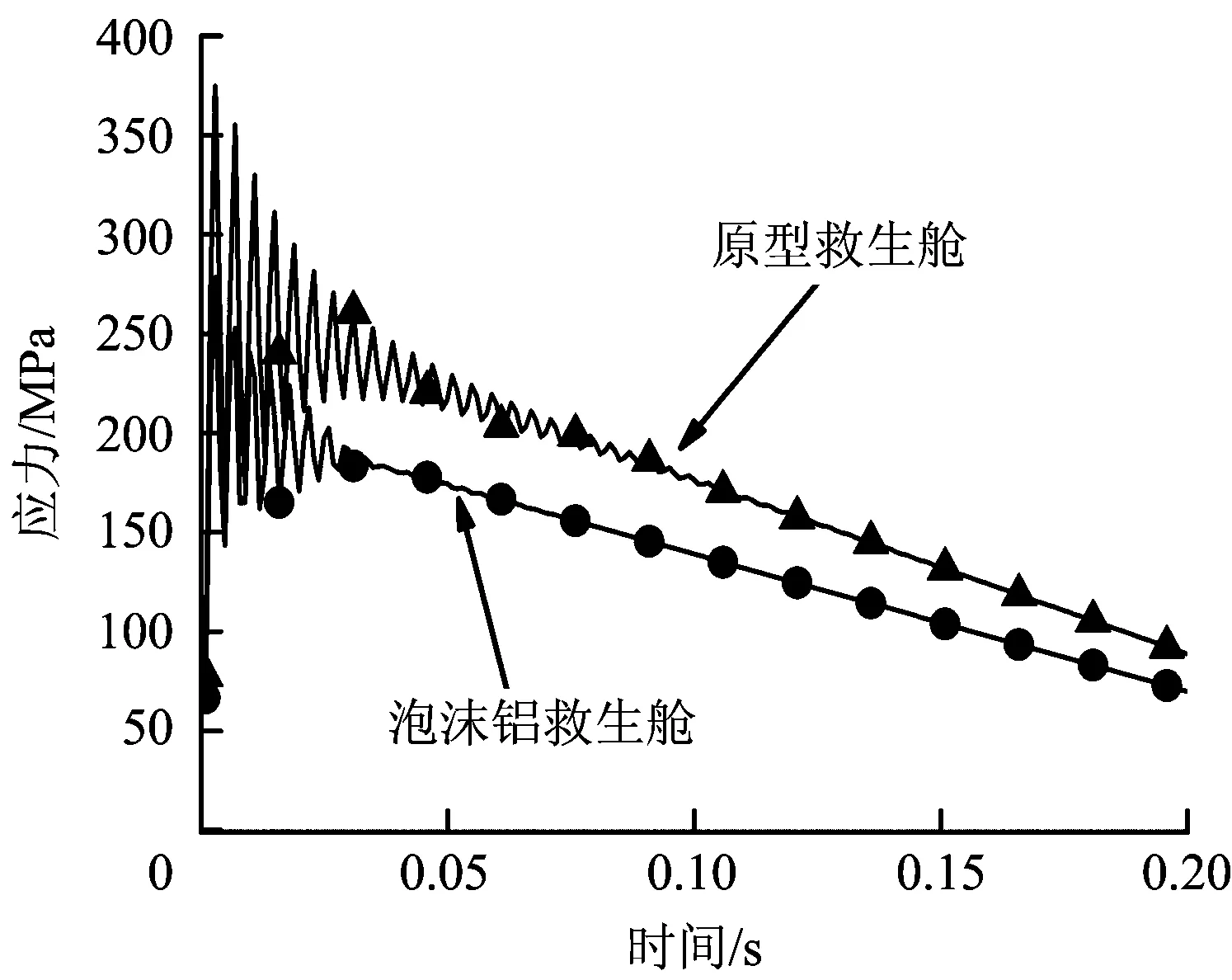

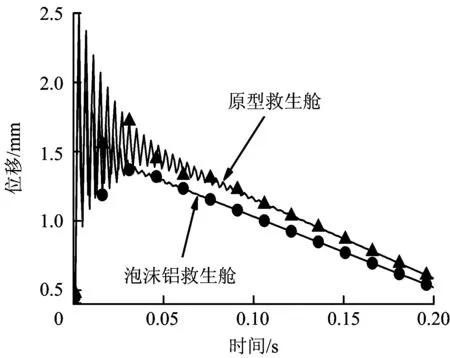

分别提取2种结构的最大应力和最大位移的时间历程曲线如图17,18所示。

图17 应力历程Fig.17 Stress history

图18 位移历程Fig.18 Deformation history

由图17,18可知泡沫铝救生舱的应力和位移所有时刻均小于原型结构。2种结构的应力和位移均存在比较强烈的震荡,其中泡沫铝救生舱的应力和位移震荡时间约均为36 ms左右,而原型的震荡时间均为100 ms左右,证明泡沫铝救生舱具有一定的减振特性。

5 结论

1)横向加强筋宽为影响泡沫铝救生舱位移的关键因素,内板厚为影响泡沫铝救生舱应力的关键因素,外板和内板厚为影响泡沫铝救生舱质量的关键因素。同时确定了救生舱的最优结构参数为外板厚3.5 mm,内板厚5 mm,纵向加强筋宽5 mm,泡沫铝厚50 mm,横向加强筋宽5.5 mm。

2)优化后的泡沫铝救生舱的最大静应力和最大静位移分别为143.72 MPa和0.777 19 mm,比原型救生舱分别减小40.69%和51.05%,同时质量也有所减轻,表明其具有较好的静强度和静刚度。

3)优化后的泡沫铝救生舱的最大冲击应力和最大冲击位移分别为275.94 MPa和2.112 9 mm,比原型救生舱分别减小25.60%和14.53%,表明其具有较好的抗爆炸冲击性能,证明其安全性得到显著提高。

[1]牛继平,金龙哲,平玉成.救生舱水密及承压性能数值模拟与实验研究[J].中国安全生产科学技术,2015,11(3):73-78.

NIU Jiping,JIN Longzhe,PING Yucheng.Numerical simulation and experimental research on water-tightness and pressure bearing performance of mine refuge chamber[J].Journal of Safety Science and Technology,2015,11(3):73-78.

[2]梅瑞斌,李长生,蔡般,等.爆炸冲击下煤矿救生舱抗爆能力有限元分析[J].东北大学学报(自然科学版),2013,34(1):85-89.

MEI Ruibin,LI Changsheng,CAI Ban,et al.FEM analysis of anti-deformation capability for coal mine refuge chamber suffered to gas explosion[J].Journal of Northeastern University(Natural Science),2013, 34(1):85-89,94.

[3]Department of labor.Mine safety and health administration[J].Federal Register,2008,73(25):656- 700.

[4]汪声,金龙哲,栗婧.国外矿用应急救生舱技术现状[J].中国安全生产科学技术,2010,6(4):119-123.

WANG Sheng,JIN Longzhe,LI Jing.The present states of overseas mine emergency refuge chamber technology[J].Journal of Safety Science and Technology,2010,6(4):119-123.

[5]高广伟,张禄华.煤矿井下移动救生舱的设计思路[J].中国安全生产科学技术,2009,5(4):162-164.

GAO Guangwei,ZHANG Luhua.Design principles of movable coal mine refuge chamber[J].Journal of Safety Science and Technology,2009,5(4):162-164.

[6]金龙哲,赵岩,高娜,等.矿井避难酮室供氧系统研究[J].中国安全生产科学技术,2012,8(11):21-26.

JIN Longzhe,ZHAO Yan,GAO Na,et al.Study on oxygen supply system of mine refuge haven[J].Journal of Safety Science and Technology,2012,8(11):21-26.

[7]Fasouletos M A. Parametric design of a coal mine refuge chamber[D].Morgantown: West Virginia University, 2007.

[8]杨俊玲,张冲,杨鲁伟,等.煤矿救生舱内部舒适性试验研究[J].中国安全科学学报,2016,26(1):76-80.

YANG Junling,ZHANG Chong,YANG Luwei,et al.Evaluation of comfort sensation in a mine refuge chamber[J].China Safety Science Journal,2016,26(1):76-80.

[9]荣吉利,刘迁,项大林.巷道内爆炸冲击作用下煤矿救生舱动态响应的数值分析[J].振动与冲击,2016,35(11):28-33.

RONG Jili,LIU Qian,XIANG Dalin.Numerical simulation for dynamic response of a mine rescue chamber subjected to explosion impact in a tunnel[J].Journal of Vibration and Shock,2016,35(11):28-33.

[10]冯海龙.爆炸冲击波的简化计算方法概述[J].山西建筑,2010,36(21):69-70.

FENG Hailong.Simple computational method of blast shock waves[J].Shanxi Architecture,2010,36(21):69-70.

[11]蔺照东.井下巷道瓦斯爆炸冲击波传播规律及其影响因素研究[D].太原:中北大学,2014.

[12]邬玉斌.地下结构偶然性内爆炸效应研究[D].哈尔滨:中国地震局工程力学研究所,2011,17-19.

[13]国家煤矿安全监察局.煤矿井下紧急避险系统建设管理暂行规定[EB/OL].(2011-01-25).http://www.safehoo.com/ Laws /Trade/Coal/201101/168370.shtml.

[14]安标国家矿用产品安全标志中心. AQ2011-11-3.煤矿可移动式硬体救生舱通用技术条件[S]. 2011.

[15]Ashby M F, Evans A G, Fleck N A,et al.Metal foams:a design guide[M].SanDiego:Butterworth Heinemann,2000,56.