攀钢高炉煤气利用率现状及分析

2017-04-12何绍刚

何绍刚

(攀钢集团公司科技部,四川攀枝花 617067)

攀钢高炉煤气利用率现状及分析

何绍刚

(攀钢集团公司科技部,四川攀枝花 617067)

对比了攀钢高炉煤气利用率与国内先进高炉的差距,分析了攀钢高炉煤气利用率偏低的主要原因,在于炉料带入脉石含量高,存在较多不利于煤气化学能利用的条件;结合攀钢高炉的相关参数,利用碳、氧平衡方程及区域热平衡方程,核算了攀钢高炉目前条件下的焦碳消耗量,分析了提高煤气利用率潜力,表明攀钢高炉提高1个百分点煤气利用率可降低焦比4.5 kg/t;结合国内先进高炉采用的技术,提出了攀钢高炉提高煤气利用率的方向。

高炉;钒钛磁铁矿;冶炼;煤气;利用率

1 引言

高炉煤气利用率的高低,是高炉操作技术进步的体现,也是高炉低燃料比的重要体现。实践表明[1],煤气CO利用率提高一个百分点,燃料比降低1.2%。提高煤气利用率的途径是控制好边缘与中心两道气流,延长煤气在炉内的停留时间,提高煤气化学能利用,加强间接还原,降低直接还原,最终实现降低燃料比,但提高煤气利用率与高炉顺行存在着一定的矛盾,过度延长煤气与矿石的接触时间,也不利于高炉顺行。攀钢钒高炉煤气利用率长期维持在较低水平,与国内先进企业相比,煤气利用率相差约9~10个百分点,因此,在确保高炉稳定高产的前提下,提高煤气利用率,降低燃料比,具有重要意义。以下从理论上分析了攀钢钒提高煤气利用率的潜力及措施。

2 攀钢钒高炉煤气利用率现状

攀钢钒高炉及国内部分高炉煤气利用率现状对比见表1。

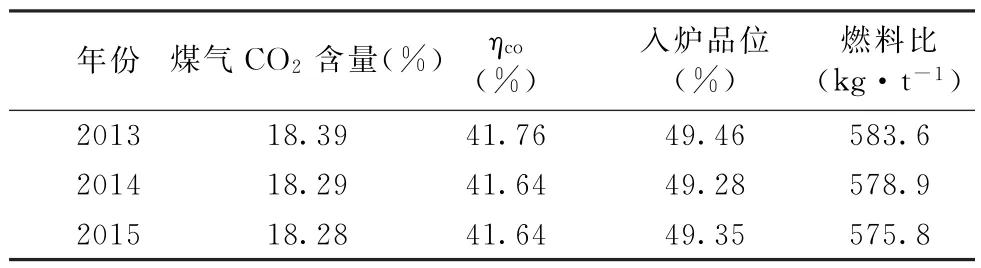

从表1可知,与国内先进企业水平相比,攀钢钒高炉煤气利用率相差约9个百分点,与冶炼条件基本相当的西昌钢钒相比,也相差约3个百分点。近年来攀钢高炉煤气利用率现状见表2。

表1 攀钢钒高炉及国内部分高炉煤气利用率

表2 近年来攀钢钒高炉煤气利用率

从表2来看,近3年来攀钢钒高炉煤气利用率维持在41.6%左右,入炉品位在49.3%~49.5%,燃料比575~585 kg/t,与先进企业相比,入炉品位相差约8个百分点,燃料比相差约80 kg/t。

3 影响煤气利用率的因素分析

3.1 煤气利用率计算及因素分析

由于冶炼条件的差异及高钛型钒钛磁铁矿高炉冶炼的特殊性,攀钢钒高炉煤气利用率处于较低水平,因此除了分析原燃料的差异外,也能从理论上分析影响高炉煤气利用率的因素,从而找到一些改善煤气利用率的措施。

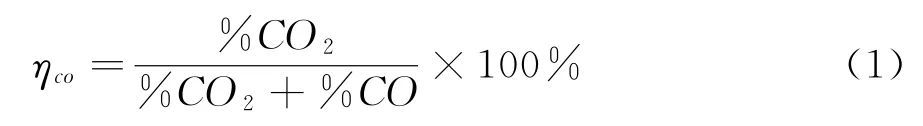

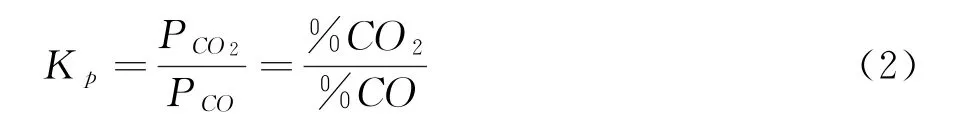

高炉煤气利用率的理论计算公式如下:

式中:%CO2,%CO分别为炉顶煤气中CO2, CO的体积含量;ηco为煤气CO利用率,%。

煤气利用率的高低直接体现了高炉高温区产生CO在中低温区的利用,由于高炉内的间接还原反应是可逆反应,因此高炉内的CO是过量的,但尽可能充分利用,对降低燃料比具有重要意义。高炉内CO还原的平衡常数如下:

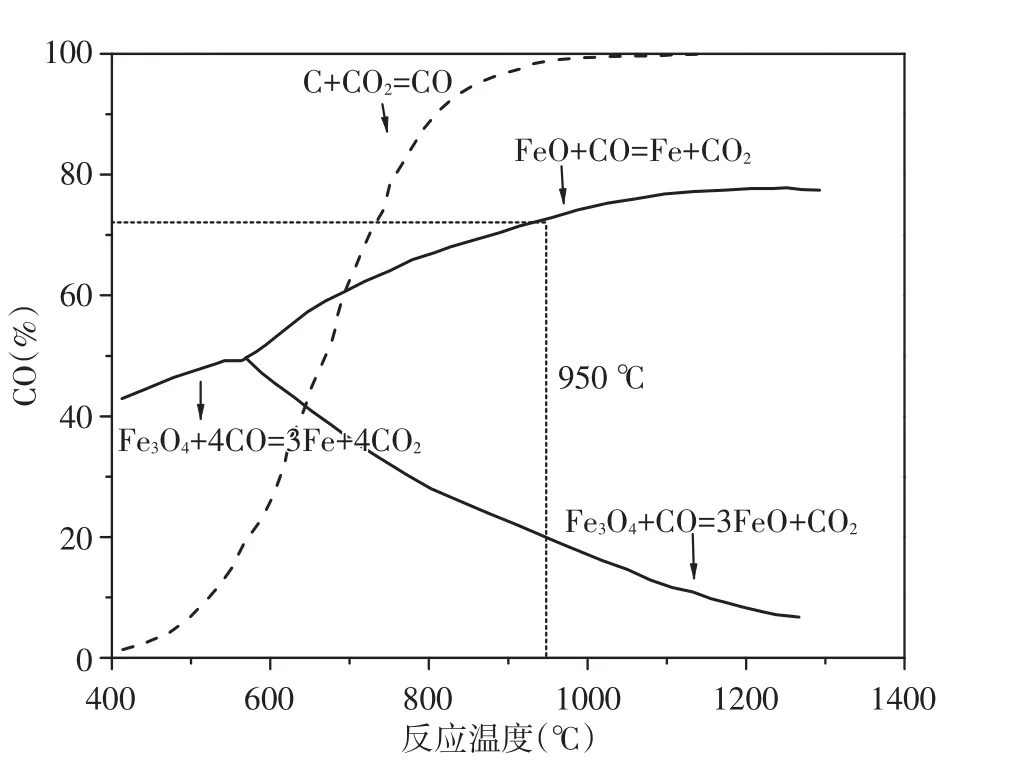

根据相关热力学计算,CO还原铁氧化物气相平衡关系见图1所示。

从反应条件分析来看,攀钢钒高炉生产条件对CO的影响主要有:

(1)矿石品位低:与普通矿冶炼先进水平相比,攀钢钒入炉矿品位相差近8个百分点,烧结矿中带入的FeO总量高,同时入炉品位低不利于CO与Fe氧化物的充分接触。

图1 CO还原铁氧化物气相平衡

(2)鼓风量大:由于矿石品位低,相应带入脉石量增多,熔化所需热量增加,焦炭燃烧供热增加,所需风量大,煤气CO含量高。与普通矿相比,攀钢的鼓风量约为普通矿冶炼的1.3倍左右。

(3)焦炭反应性:焦炭反应性高,易与CO2反应生成CO。

(4)煤气流速快:由于煤气量大,在同直径炉内流速则较快,煤气利用差。

(5)高炉配加致密块矿:攀钢由于造渣制度的需要,配加部分TFe低、还原性较差的块矿,不利于间接反应的进行。

(6)煤气流分布不合理:攀钢高炉由于需要较高的冶炼强度,缩短冶炼时间,抑制TiCN生成,采用了小w型煤气流分布,中心煤气流和边缘较为发展,因此,煤气利用率不高。

(7)喷吹煤粉和鼓风带入的H2量增加:其一部分代替CO参加间接还原,使煤气中CO2降低。

(8)富氧率:高炉富氧率高时,一方面炉顶煤气温度下降,高温区下移,导致高炉中上部间接还原的温度低,不利于间接还原进行;另一方面,富氧率上升,燃烧炭量增加,吨铁煤气量下降,煤气CO浓度上升,不利于煤气利用率提高。

3.2 理论焦比及提高煤气利用率降低焦比的潜力

通过分析高炉高温区域碳氧平衡及热量平衡方程,计算出风口前燃料的焦炭碳素及铁的直接还原碳素,可核算得到攀钢钒实际条件下的焦比及理论焦比,通过变动相对煤气利用率,可分析出目前条件下提高煤气利用率与降低焦比的量化关系。

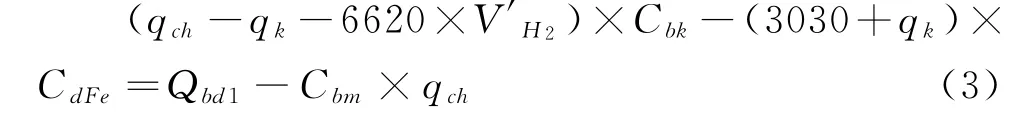

高温区域热量平衡方程见式(3)[2]所示:

式中:qch—风口前燃烧的碳素燃烧反应放热及鼓风带入高温区的有效净热量,kJ/kg;

qk—风口前燃烧的碳素成渣耗热,kJ/kg;

V'H2—风口前燃烧的碳素量消耗的鼓风量带入氢的还原量,kmol/kg;

Cbk—风口前燃烧的焦炭碳素,kg;

CdFe—铁的直接还原消耗碳素量,kg;

Cbm—风口前煤粉燃烧碳素,kg;

Qbd1—高温区域可确定的热量消耗量,k J。

式中:V'H2—风口前燃烧的碳素量消耗的鼓风量带入氢的还原;kmol/kg;

n—CO过剩系数;

OA2—单位生铁的炉料带入Fe2O3变成FeO的失氧量和炉料中的FeO含量氧,mol/t;

Cda—生铁合金元素及炉渣脱硫消耗碳素量,kg;

H2rm—喷吹煤粉带入的H2,kmol;

通过联立求解方程(3)、(4),调整炉料结构,使炉渣碱度达到指定值,则可计算出风口前燃烧的焦炭碳素和直接还原消耗的碳素量,从而求出间接还原程度为1,即e=1时的理论焦比和最大煤气利用率;根据实际煤气利用率和理论最大煤气利用率的比值,可核算出不同煤气利用率条件下的焦比,对攀钢钒不同煤气利用率条件下对应的核算焦比进行回归,结果见图2所示。

从图2可知,攀钢钒理论最大煤气利用率可达55%,提高煤气利用率1个百分点,可降低焦比4.52 kg/t。从理论分析和一般生产实践来看,攀钢钒提高煤气利用率1个百分点,降低1%焦比是比较吻合的,同时降低焦比的潜力也较大。

图2 攀钢高炉煤气利用率与核算焦比的关系

4 提高高炉煤气利用率措施

从上述分析来看,由于原燃料和冶炼条件的不同,攀钢高炉煤气利用率与理论值存在较大差距,攀钢高炉尤其是攀钢钒高炉的煤气利用率还有较大的提升空间,因此对国内先进高炉所采取的冶炼措施进行了调研,结合实际生产条件,提出了提高攀钢钒高炉煤气利用率的建议方向。

4.1 稳定适宜的炉料结构

合理、稳定的炉料结构是高炉强化冶炼,稳定、顺行的基础。生产实践表明,高碱度烧结矿(R2>1.8)+酸性球团矿+块矿模式是攀钢高炉比较理想的炉料结构。目前的炉料结构及烧结矿质量见表3。

从表3可知,与西昌钢钒相比,攀钢钒球团矿配比低,烧结矿配比高,烧结碱度较低,烧结矿强度较低。从改善炉内的反应条件下来看,适当提高烧结矿碱度,提高还原性较好的球团矿的配比,提高烧结矿中易还原的铁酸盐相,从而提高烧结矿强度,改善矿石与煤气反应的动力学条件,是提高煤气利用率的基础。

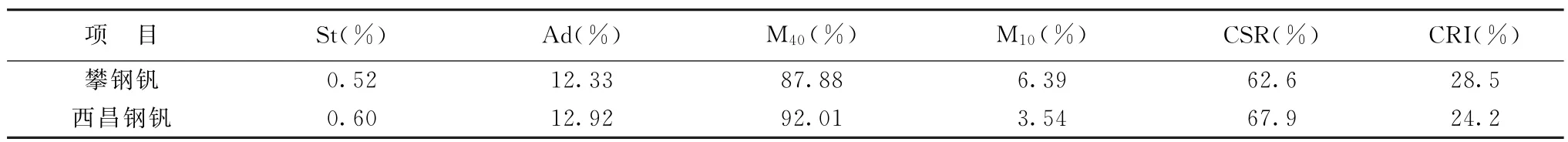

4.2 提高焦炭质量

随着燃料比特别是焦比的降低,焦炭负荷加重,焦炭的骨架作用也越发重要,焦炭质量特别是热强度不仅对高炉块状带炉料的透气性产生影响,而且对熔融及滴落带炉料的透气、透液性及炉缸的工况也影响较大,因此,焦炭质量的优劣对提高煤气利用率影响很大。从表4可知,攀钢钒焦炭质量特别是冷、热强度偏低,对于降低焦比,提高煤气利用率不利。

表3 攀钢2015年平均炉料结构及烧结矿质量

表4 攀钢2015年高炉平均焦炭质量情况

4.3 控制CaCl2喷撒质量,降低烧结矿低温还原粉化

高钛型烧结矿高熔点物质多,且这些物质固溶于钛赤铁矿物相中,钛赤铁矿呈骸晶状,Fe2O3还原成Fe3O4时应力大;同时钙钛矿熔点高,硬度大,呈弥散状,且无粘结性,Fe2O3还原时体积膨胀,在钙钛矿周围产生的裂纹得到加剧,因此高钛型烧结矿低温还原粉化严重。为此,在考察CaCl2浓度、喷撒量及喷撒均匀性影响烧结矿低温粉化性能的基础上,采取了CaCl2喷洒措施,降低了高钛型烧结矿的低温还原粉化率,烧结矿大于6.3 mm的粒度显著增加(见表5)。

4.4 优化送风参数,提高顶压,降低炉顶温度

从高炉炉况分析来看,理想的煤气流分布具有炉况稳定、炉顶温度低、煤气CO2含量高的特点。大高炉炉顶温度稳定在150~180℃时认为比较合理,若炉顶温度超过200℃,则认为煤气的热能利用不好[2]。攀钢高炉送风参数见表6。

从表6可知,受原料条件限制,攀钢高炉入炉品位低,风耗大,风压高,压差大,高炉炉顶压力较低,受原燃料条件波动,炉况稳定性较差。

炉内的间接还原是气相反应,炉内压力对气相反应产生较大影响,同时该反应的限制性环节是气体的扩散传质过程,因此煤气的速度、反应压力是影响煤气化学能的利用率主要因素,因此提高顶压,降低气体流速,使CO与炉料充分接触,增加反应时间,从而提高煤气的利用率。提高顶压,还能提高生产率和降低能耗。目前国内技术经济指标先进的大高炉的顶压控制在230 k Pa以上,煤气利用率超过51%以上。

表5 西昌钢钒烧结矿喷撒CaCl2前后的效果

表6 2015年攀钢高炉平均送风参数

4.5 布料制度优化

高炉煤气利用率的高低除了受送风参数的影响外,布料制度也是影响的主要原因之一,攀钢高炉典型的布料制度见表7。

从表7可知,因原燃料质量较差,攀钢钒与西昌钢钒为确保高炉稳定顺行,中心焦炭所占比例较高,达到了30%~40%,而边缘也保持较高的比例,特别是攀钢钒新3高炉,以维持充沛的中心和边缘气流。从料面平台宽度来看,平台偏小,一般中型高炉料面平台宽度约为0.8~1.2 m[3],角度约为8°~10°,从批重来看,攀钢钒略高于西昌钢钒,但批重略小,据统计分析[4],1750~2200 m3高炉临界矿石批重在53~60 t左右。

表7 2015年攀钢钒新3高炉与西昌钢钒典型的布料制度

(1)矿石批重的合理使用

批重增大,相对加重中心疏松边缘,料层加厚,同时矿批增大,焦批增大,焦窗数目增大,有利于软熔带透气性增加,煤气与矿石在炉内反应时间延长,以及使得炉料分布更加均匀,块状带气流分布更加稳定,从而提高间接还原程度和煤气利用率。

(2)小粒度烧结矿合理使用

小粒度(3~5 mm)烧结矿由于粒度较小,对炉料的孔隙率和填充率产生较大影响,对于控制边缘气流和局部煤气流分布不合理具有重要作用,因此小粒度烧结矿采用单独布料,定点布料,边缘布料等方式,可稳定风压,抑制管道行程,有利于煤气流的合理分布。

(3)中心加焦的合理使用

中心加焦对于控制中心煤气流,保障炉况稳定顺行具有意义,但中心焦量增加后,中心煤气流温度升高,煤气流速增大,煤气利用变差。北京科技大学相关研究表明[5],中心加焦关键要具有中心焦粒度大,颗粒均匀,加焦比例适量的特性。

(4)小块焦的矿焦混装

8~22 mm的小块焦,粒度接近于烧结矿,且粉末极少,矿焦混装后,可提高块状带炉料的透气性,增加煤气与焦炭的接触面积,有利于降低大块焦的蚀损,从而提高炉中下部的焦炭粒度和强度,提高死料柱透气和透液性,有利于炉腹煤气流的合理分布,但小块焦混装比例不宜过多,否则将增加大块焦的负荷,从而产生不利影响。

5 结语

(1)与先进企业相比表明,攀钢高炉入炉品位相差约8个百分点,燃料比相差约80 kg/t,煤气利用率相差约6~8个百分点。

(2)入炉矿石品位低、鼓风量大、煤气流速快是影响攀钢高炉煤气利用率的主要原因之一。

(3)计算表明,攀钢钒理论最大煤利用率可达55%,提高煤气利用率1个百分点,可降低焦比4.52 kg/t。

(4)通过调研表明,适当提高烧结矿碱度,提高还原性较好的球团矿的配比,提高焦炭质量,控制CaCl2喷撒质量,提高顶压,优化布料制度等,是提高攀钢钒高炉煤气利用率的主要措施之一。

[1] 胡正刚.提高武钢5号高炉煤气利用率的实践[J].武钢技术,2012,50(2):8.

[2] 陈达士.现代高炉炼铁综合计算与工艺参数计算实用手册[M].北京:冶金工业出版社,2007:11.

[3] 滕召杰.无钟炉顶料面形状检测及平台的形成[J].钢铁研究学报,2012,24(3):3.

[4] 车奎生.矿石批重在高炉实际操作中的合理选择[C]// 2011年全国炼铁低碳技术研讨会论文集.炼铁交流2011:29.

[5] 滕召杰.高炉中心加焦对气流分布及煤气利用的影响[J].钢铁研究学报,2014,26(12):12.

The Status Quo and Analysis of the Utilization Rate of Blast Furnace Gas in Pangang

HE Shaogang

(Panzhihua Iron and Steel Group Company of Ministry of Science and Technology,Panzhihua 617067,Sichuan,China)

Comparison of blast furnace gas utilization and the gap between Pangang and the domestic advanced,analysis of blast furnace gas by the main cause for the low rate of Pangang,the charge into the gangue content is high, there are many conditions unfavorable to the utilization of gas chemical energy.Combined with the related parameters of blast furnace,using carbon and oxygen balance equation and the regional heat balance equation,accounting for the coke consumption of Pangang blast furnace under the present condition,the potential of improving gas utilization is analyzed,show that the blast furnace to improve the utilization rate of 1 percentage points in the gas can reduce the coke ratio of 4.5 kg/t.With the advanced technology of domestic blast furnace,put forward to improve the utilization rate of gas in the direction of the blast furnace.

blast furnace,magnetite,smelting,gas,utilization

TF543

A

1001-5108(2017)01-0013-05

何绍刚,高级工程师,主要从事炼铁技术方面的研究。