超临界600MW机组振动故障处理

2017-04-12张文涛

张文涛

(中国大唐集团科学技术研究院有限公司华中分公司,河南郑州450000)

超临界600MW机组振动故障处理

张文涛

(中国大唐集团科学技术研究院有限公司华中分公司,河南郑州450000)

超临界600 MW机组,6#轴承振动超过50 μm,发电机两端轴承振动超标。通过振动测试和分析,发现低压转子存在不平衡量,发电机转子有动静碰摩。对低压转子进行动平衡处理后,振动幅值<30 μm,对发电机两端轴承振动问题给出处理意见。

动平衡;振动;动静碰摩

0 前言

电厂旋转设备的振动状况直接影响机组的安全与稳定运行,出现振动故障时,诊断及时并处理得当,可有效地延长设备检修周期,降低临停或非停的概率,具有巨大的经济效益。1台超临界机组较长一段时间以来,一直存在6#轴承振动超标,尤其是在高负荷时,轴承最大振动幅值>50 μm,一次启动运行后发电机转子出现振动不稳定波动。从振动测试,故障分析和方案实施等进行分析,通过对低压转子进行动平衡处理,有效降低了6#轴承振动超标等问题,并对发电机不稳定振动情况提出了分析与处理意见。

1 机组振动测试

该机组是600 MW超临界、一次中间再热、三缸四排汽凝汽式汽轮机,型号是CLN600-24.2/566/566,共有9个轴承,1#,2#轴承为支承高中压转子的落地轴承,3#,4#轴承为支承低压A转子的2个汽缸轴承,5#,6#轴承为支承低压B转子的2个汽缸轴承,7#,8#轴承为发电机的2个端盖轴承,9#轴承为励磁短节支承轴承。机组轴系结构(图1)。

表1 轴系振动数据(通频/μm)

图1 机组轴系图

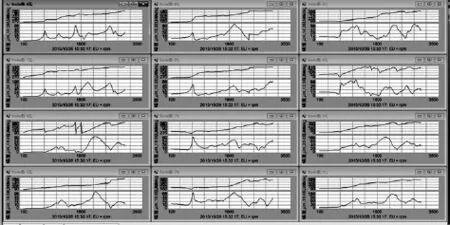

机组临停后启动,对启动升速和带负荷过程中的振动情况进行了在线实时监测。振动信号是从机组的TSI监视系统中引出的,分析装置利用的是SK9172振动采集系统。升速过程中机组振动正常,较历次启动无变化。高中压转子和低压A转子振动情况良好,不在图中罗列。升速过程中的波特图(图2)。

随后机组定速、并网带负荷,给出3000 r/min空载和负荷549 MW时机组的振动数据(表1)。可以看出,在这两种工况下,振动主要体现在6#轴承和发电机上,振动以基频为主,幅值相位稳定(图3)。

7#,8#轴承振动空载时振动大,随着机组负荷增大,幅值逐渐降低,在549 MW时瓦振已降至30 μm以下,轴振降至80 μm以下。随后运行约1周时间,两端轴承振动再次增至60 μm,并维持长时间波动,最大幅值接近70 μm。

2 振动故障分析与处理

2.1 低压转子振动处理

6#轴承振动在机组空载运行一段时间后稳定在45 μm,轴振约60 μm,从比例关系看,可以判定是轴承座动刚度不足。振动频率以1倍频为主,幅值和相位稳定,表明低压转子存在一定的不平衡量[1],类似情况的机组不在少数。目前,大部分机组的自动保护以轴振为主,但瓦振仍然是一个重要的监视目标,特定时候仍执行手动打闸动作。处理此类故障,主要是降低激振力和提高轴承座动刚度[2],由于后者工作量较大,且效果不能保证,所以大多采取第一种方式。因此,这就导致一种现象发生,某些低压转子平衡槽内平衡块数量较多,若平衡状况发生了改变,需要再次进行动平衡时,将无足够的空间来实行加重,使得部分情况下既定方案被搁置。

该机组低压B转子振动处理也是以降低转子激振力为主,方案制定后与厂方汽机人员讨论时了解到,以往的平衡方案因平衡孔位置被占而没有执行。对比2个方案,发现理论计算加重位置无太大出入,只需依据实际平衡孔被占用情况对方案进行优化即可。

2016年1月14日,利用机组停机机会,对低压B转子两端平衡槽内的平衡块进行统计,依据统计情况,利用现有的空余位置将方案优化。平衡工作将依据优化的方案继续实施。打开低压B缸两端人孔门,发现6瓦侧计算加重位置处左右共有11个平衡螺栓被占用,5瓦侧计算加重位置处未被占用。利用矢量合成原理,将6瓦侧计算加重的重量和位置进行了分解(图4)。将原加重300g/36°分解成300g/81°和230g/ 328.5°,有效避开了所占的位置。

新方案实施后,机组于2015年10月26日再次启动,启动后定速和带负荷数据统计(表2)。

可以看出,此次动平衡达到了预期目标,通过矢量合成重新选择的加重位置合理。低压转子在空载及590 MW负荷下的振动均有较大改善,幅值<30 μm。

图2 机组升速过程中部分测点的波特图

图3 5瓦、6瓦振动频谱图

2.2 发电机转子振动分析

从表2可以看出,发电机转子两端轴承振动偏大,其中8瓦达到38 μm,且随着负荷的变化而变化。分析所有监测数据发现,振动不稳定情况在平衡前就已经出现,对发电机密封瓦的结构及机组历史振动趋势进行了解和分析,认为故障的原因在于间隙变化导致动静碰摩和端盖轴承动刚度弱综合引起的,可维持运行,期间需加强振动监视。经过约3个月的运行磨合,发电机碰摩现象消失,最大振动降至30 μm以下。

图4 方案优化图

表2 轴系振动数据(通频/μm)

3 结论

通过振动测试、故障分析和理论计算,结合现场实际情况进行优化,有效解决了机组长期存在的振动问题。得出经验:①质量不平衡问题在现场较为常见,但要实现一次加准和现场特殊情况的应对,需要经验和理论的结合。②工作转速下的轻微动静碰摩对机组危害相对较小,需要结合机组自身情况进行短期监视运行或停机处理。

[1]杨建刚.旋转机械振动及工程应用[M].北京:中国电力出版社,2007.

[2]施维新.汽轮发电机组振动及事故[M].北京:中国电力出版社,2008.

〔编辑 王永洲〕

TM623.3

B

10.16621/j.cnki.issn1001-0599.2017.03.12